碳化硅由于具有很高的化学稳定性、高硬度、高热导率、低热胀系数、宽能带隙、高电子漂移速度、高电子迁移率、特殊的电阻温度特性、优良的吸波特性等[1-3],因此具有抗磨、耐高温、耐热震、耐腐蚀、耐辐射、良好的半导电特性等优良性能,在光学仪器、电子器件、超精密研磨及金属制品精加工领域,在制备高级耐火材料、 结构陶瓷材料、 高级SiC制品、 军工材料及镀层、 涂层材料等方面有十分广阔的市场需求[4-5]。具有同质多型结构特点的碳化硅, 其多型结构达260多种, 其中唯一具有闪锌矿结构的3C-SiC被称为β-SiC,其余多型体统称为α-SiC。3C-SiC的等轴结构特点决定了该类粉体具有比α-SiC更好的自然球度和密堆特性, 因而在精密研磨、陶瓷制品等领域有更优异的性能[6-8]。同时,在半导体行业,3C-SiC由于其饱和电子迁移速率是SiC多型体中最高的,其高热导率、高临界击穿电场和有望制得高密度的器件使其成为制作高温、大功率和高速器件的首选材料[9-10],作为新材料受到了全球半导体行业和新材料研究领域的广泛关注。

目前,对于3C-SiC的制备方法主要分为固相法[11-13](如Acheson法、碳热还原法、自蔓延合成法)、气相法[14-18](如化学气相沉积法、化学燃烧法、激光诱导法、等离子体法)和液相法[19-20](如溶胶凝胶法、水热反应法、沉淀法、溶剂蒸发法等)。为了获得纯度较高、粒度小的3C-SiC,更多的学者采用气相法和液相法进行合成。气相法和液相法对原料的粒度和纯度都要求很高,纯度多为99%(质量分数,以下同)以上,粒度要求在纳米级,原料比较昂贵,而且由于反应速度较快,合成时间短,所得到的3C-SiC产物多为纳米级到亚微米级,产物晶型不完整、缺陷多、孔隙多、堆积密度小且易团聚,不利于工业化应用。如李斌等[15]采用低温化学气相沉积法制备出尺寸为50~70 nm的SiC纳米粉体,但产物整体呈多孔疏松状,且存在一定的团聚现象。万隆等[20]以工业硅胶和纳米炭黑为原料,采用溶胶-凝胶法制备出粒度为0.1~0.2 μm的碳化硅颗粒多为无定形结构。而固相法具有原料来源简单、价格低廉、制备工艺简单,更有利于大规模生产,但产物纯度较低[11-12]。

以上种种原因导致性能优异的3C-SiC新材料未能实现工业上的大量应用。 作者所在的西安科技大学王晓刚教授团队在3C-SiC新材料的合成和产业化方面已有二十多年的研究历史[21], 自主研发的多热源炉均具有炉内温差小、 传热速度快、 温度场均匀、 热效率高等特点[22-26], 已成功实现了产业化,生产的系列3C-SiC产品在微型轴承精磨精抛、 增强材料、 涂层材料、 半导体等方面的应用也得到了市场的高度认可, 但目前采用毫米级粒度的工业原料进行批量化生产的产品纯度在98%左右, 产物晶型生长不够完整, 多为无定形或半自形聚合体[27-28], 粒度较小, 不能完全满足半导体晶圆、 高级结构陶瓷、 精细磨削等高领域高纯度、 高密度、 大粒径等应用要求。

鉴于此,本论文以粒度较大、纯度较高的硅质材料和碳质材料为原材料, 采用团队研发的多热源真空炉进行实验研究, 通过控制反应原料的密堆性, 进一步优化合成过程中的工艺参数, 赋予3C-SiC晶体在生长过程中更多的时间和空间,以期获得晶体生长完整、缺陷少、密度大且成本低的高纯度、高密度、大粒径3C-SiC微粉。

1 实验

1.1 实验方法

实验采用的多热源真空合成法属于固相法中的一种,其原料由纯度较高的硅质原料、碳质原料以及复合催化剂等组成。该原料经混合后装入自行研制的多热源合成炉中。通过供电加热反应料,当温度达到反应温度时,在催化剂的作用下,生成3C-SiC微粉,整个反应过程在真空环境下进行。

原料选用市售的粒度分别为100、 150 μm, 纯度分别为99%、 90.87%的硅质原料、 碳质材料。 按照不同的碳硅物质的量比加入适量的复合催化剂进行配料。 将配好的原料装入混料罐中, 放置于360 °翻转式混料机中充分混匀。 将混匀好的原料装入自行研制的多热源炉内, 待真空抽至1 Pa以下, 充入氩气至所需压强, 并按照预定好的温度曲线进行升温和保温。 保温结束后自然冷却, 探究碳硅物质的量比、 原料粒度以及反应温度对合成结果的影响。

1.2 表征与测试

采用日本岛津X射线衍射(XRD)仪(XRD-7000型)表征产物的晶相;采用德国蔡司场发射扫描电子显微镜(SEM)(Sigma型)观察形貌;采用马尔文激光粒度分析仪(Malvern-3000型)分析产物的粒度;根据国家标准《碳化硅化学分析方法》(GB/T 3045—2008)进行纯度检测;采用丹东百特仪器有限公司的振实密度测试仪(BT-301型)测定反应物的堆积密度;采用郑州磨料磨具磨削研究所的真密度测试仪测定产物密度。

2 结果与讨论

2.1 碳与硅物质的量比对3C-SiC晶体纯度的影响

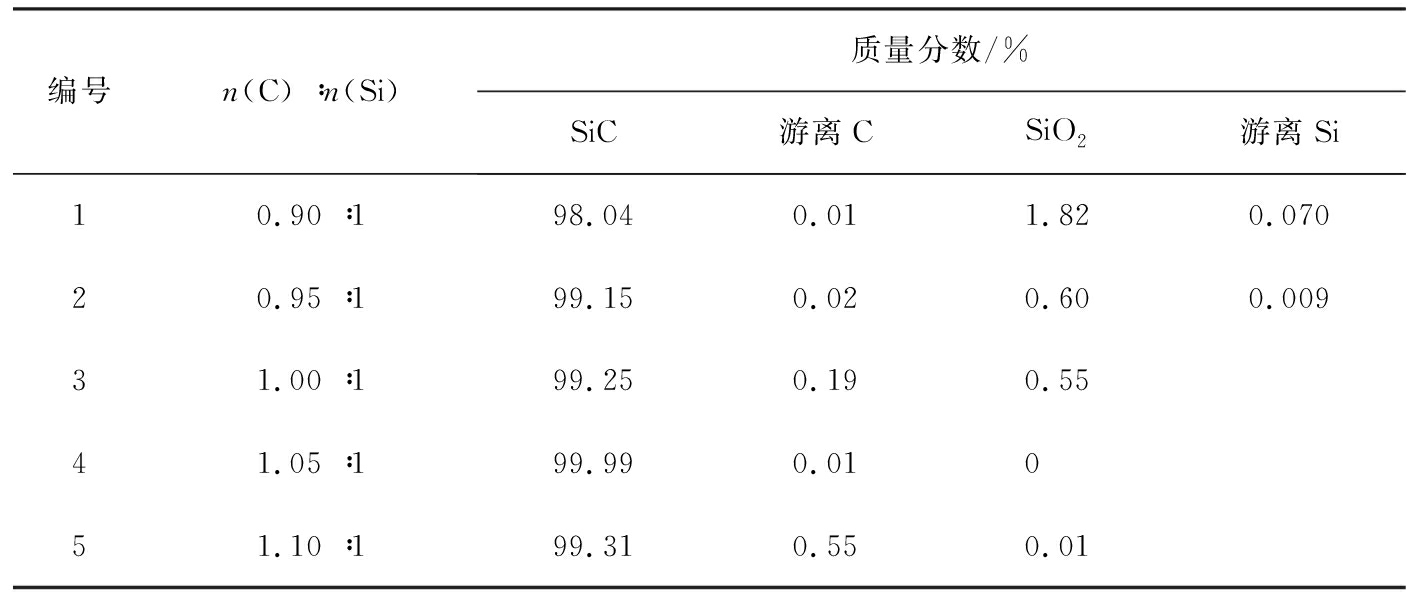

实验在碳与硅物质的量的比(以下简称碳硅比)为1 ∶1的理论值附近设计了5种碳硅比, 0.9 ∶1、 0.95 ∶1、 1 ∶1、 1.05 ∶1、 1.1 ∶1。 研究不同的碳硅比对产物纯度的影响, 实验结果如表1所示。 从表1可以看出, 碳硅比会对固相反应的速度和产物纯度产生影响。

表1 不同碳硅比产物的纯度

Tab.1 The product purity in different ratio of carbon and silica

编号n(C) ∶n(Si)质量分数/%SiC游离CSiO2游离Si10.90 ∶198.040.011.820.07020.95 ∶199.150.020.600.00931.00 ∶199.250.190.5541.05 ∶199.990.010 51.10 ∶199.310.550.01

碳硅比偏低时,反应物中残留较多的硅质原料未能被C还原,同时生成的游离Si也未能与C全部反应生成SiC,因此生成产物中SiC的含量偏低,SiO2含量较高,并含有少量的游离Si;提高碳硅比,Si与C接触的机会增多,被C还原的比例增大,有利于加快反应速度并提高SiC的转化率,因此产物中SiC的含量提高,SiO2含量下降,游离Si含量也会下降,但若碳硅比值过大,碳过量较多,不仅使脱碳困难,而且由于脱碳时间的延长,导致SiC表面形成的氧化膜加厚,最终使得生成产物的SiC含量下降,游离碳含量增加,SiO2的含量也在增加。碳硅比为1 ∶1.05时合成产物的纯度最高,SiC的质量分数可达99.99%。

2.2 原料粒度对产物粒度的影响

固相法合成3C-SiC晶体,其反应速度与固体物理颗粒的接触表面积有很大的关系,接触表面积越大,反应速度也越快,因此很多学者选择纳米级的原料来快速合成纳米SiC。

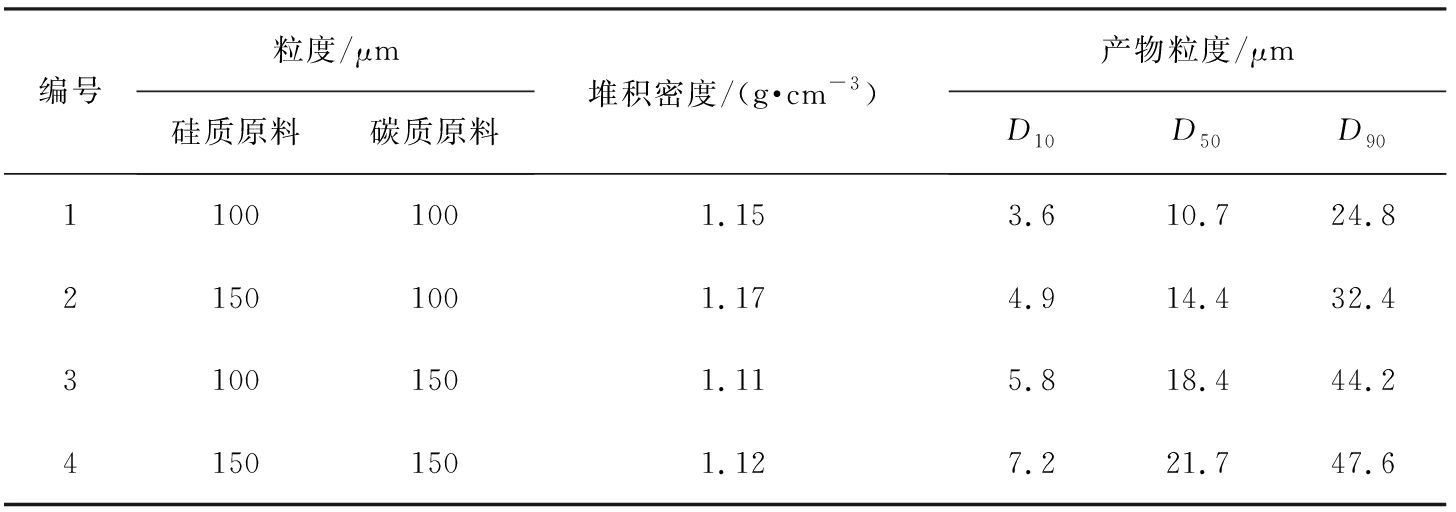

关于原料粒度对产物粒度和形态结构的影响,目前有2种观点[13]:一种是Yamada等提出的溶解析出机制,认为碳化硅的粒度完全由硅质原料粒度决定;另一种是Pampuch等提出的扩散控制机制,认为碳化硅颗粒的粒度和形态结构取决于碳质原料的粒度和形态结构。为了获得粒径较大的高纯高密度3C-SiC晶体,与工业常用毫米级原料和学者们常用的纳米级原料不同,本文中选用2种平均粒径为100、 150 μm微米级原料、碳硅比均为1.05 ∶1进行实验研究,研究原料粒度对产物粒度的影响。不同粒度原料产物的粒度分析结果和SEM图像见表2和图1。

表2 不同粒度原料产物的粒度分析结果

Tab.2 Results of particle size analysis of products by different particle gradation of raw materials

编号粒度/μm硅质原料碳质原料堆积密度/(g·cm-3)产物粒度/μmD10D50D9011001001.153.610.724.821501001.174.914.432.431001501.115.818.444.241501501.127.221.747.6

从表2中可以看出, 原料粒度越大, 产物的粒度也越大。 当碳质原料粒度保持为100 μm,硅质原料粒度从100 μm增大到150 μm时,产物的平均粒径D50由10.7 μm增大到14.4 μm,增幅为3.7 μm; 当硅质原料粒度保持为100 μm, 碳质原料粒度从100 μm增大到150 μm时, 产物的平均粒径D50由10.7 μm增大到18.4 μm,增幅为7.7 μm。因此在本实验中,较硅质原料,碳质原料的粒度对合成产物粒度的影响更为显著,该结果与Pampuch等提出的结论相吻合。同时从图1中产物的微观形貌图可以看出,原料粒度尤其是碳质原料的粒度越大,合成的3C-SiC粒度越大,晶体生长比较完整,晶粒多为规则的等轴晶体结构,晶面致密光滑,未见明显的孔洞等缺陷。

a DSi=100 μm;DC=100 μmb DSi=150 μm;DC=100 μmc DSi=100 μm;DC=150 μmd DSi=150 μm;DC=150 μm图1 不同粒度原料产物的SEM图像Fig.1 SEM photographs of products by different raw material size

对比原料的堆积密度可以发现,由于碳质原料的密堆性能比硅质原料差,增加碳质原料的粒度,可以降低整个反应原料的堆积密度,从而赋予3C-SiC晶体更多的生长空间,因此可以获得粒度更大、晶型生长更完整的3C-SiC晶体。需要指出的是,在扩散控制机制理论中,在满足一定的温度和气相分压条件下,Si气体扩散到C颗粒表面形成SiC层,反应物质的传递靠扩散方式穿透反应生成物SiC层的厚度来完成,因此C颗粒的状态是关键因素,在合适的粒度范围内,C颗粒的粒度越大产物粒度越大。但是,若C颗粒的粒度太大,也会降低其反应活性,从而使得反应不易快速、彻底地进行,导致SiC晶体内部有部分碳残留。

2.3 反应温度对产物的影响

温度是影响固相反应速度的重要外部条件之一。 无论是溶解析出或者扩散控制的固相反应, 温度的升高都将提高反应速率常数或扩散系数, 有利于反应的进行。 实验研究在相同的保温时间(4 h)下不同的反应温度(1 300~1 800 ℃)对合成结果的影响。

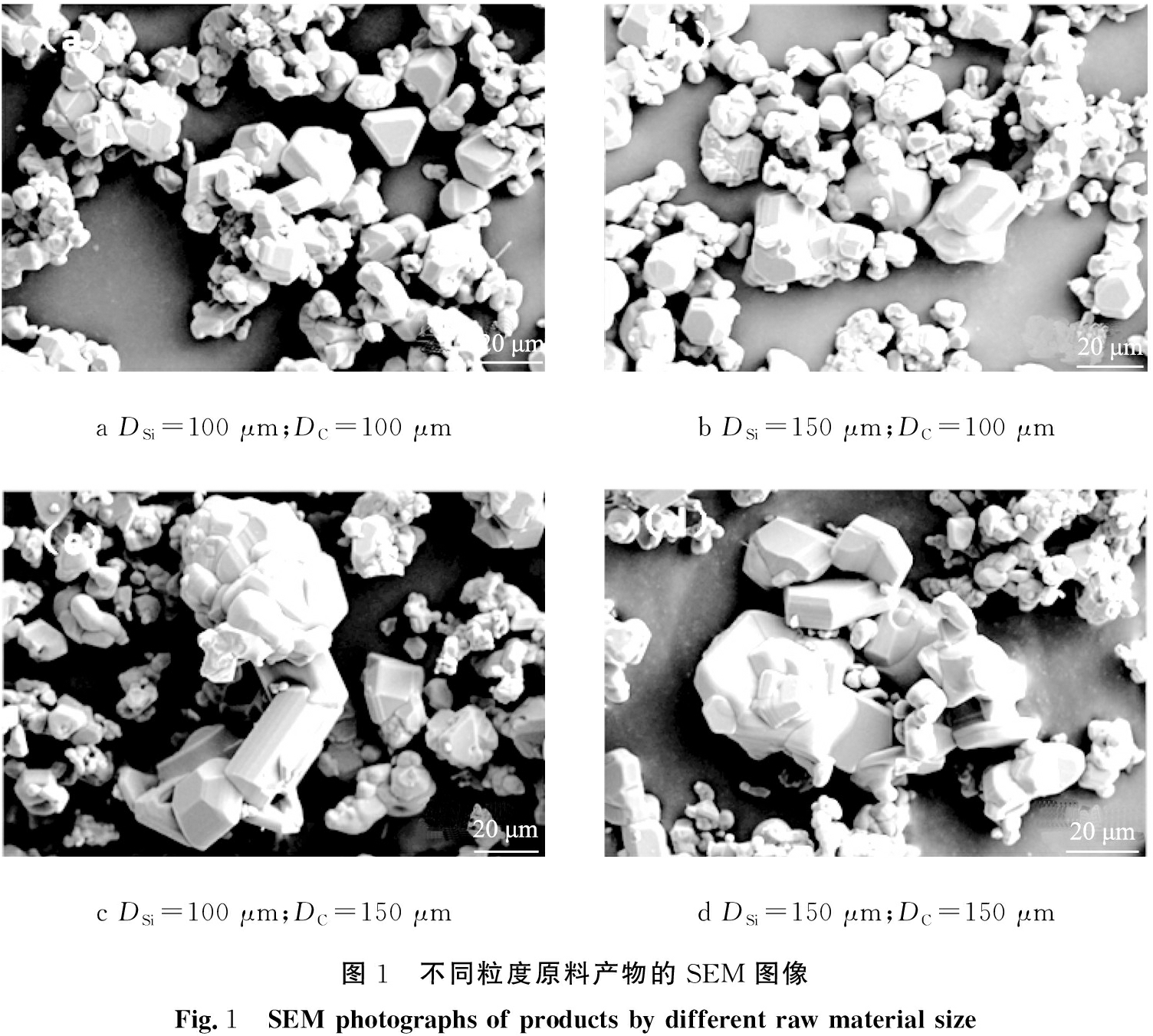

不同反应温度产物的SEM图像见图2。 从图中可以看出, 随着反应温度的提高, 产物由无定形的球形颗粒逐渐过渡到半自形体和自形体, 晶型愈发完整。 同时伴随着小晶体不断减小, 大晶体不断发育长大, 晶体尺寸逐渐增加, 结构更加致密。 当温度达到1 800 ℃时, 出现了六方板状或片状结构, 为α-SiC晶体。 说明当温度达到1 800 ℃, 属于低温稳定相的3C-SiC晶体会发生晶型转变, 生成高温稳定相的α-SiC晶体, 因此要获得单一晶相的3C-SiC自形晶,其合成温度要控制在1 800 ℃以下。

2.4 合成产物的物相分析和密度测试

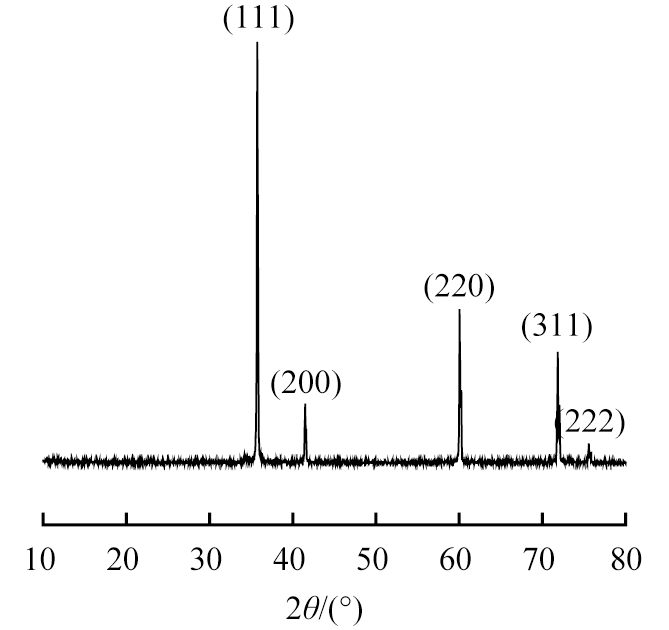

选择最佳碳硅比为1.05 ∶1, 硅质原料平均粒度为100 μm, 碳质原料平均粒度为150 μm, 合成温度为1 700 ℃的最佳工艺参数进行合成实验, 其产物的XRD图谱如图3所示。

a 1 300 ℃b 1 400 ℃c 1 500 ℃d 1 600 ℃e 1 700 ℃f 1 800 ℃图2 不同反应温度下产物的SEM图像 Fig.2 SEM photographs of products at different temperatures

图3 合成产物的XRD图谱

Fig.3 XRD patterns of the prepared powders

实验测得产物的特征峰(111)的2θ=35.74°, 根据布拉格方程2dsinθ=λ,以及晶面间距d与晶格常数a的关系式,

式中h、 k、 l为晶面指数。

通过计算可知,合成产物的晶格常数a=4.347Å,其晶格常数与JCPDS标准卡片73-1708公布的面心立方结构的3C-SiC的晶格常数4.348Å非常接近,且产物的所有衍射峰均与该卡片的特征峰一致,因此可以判断,实验制备得到的产物是3C-SiC, 且纯度很高, 没有其他明显的杂质衍射峰。

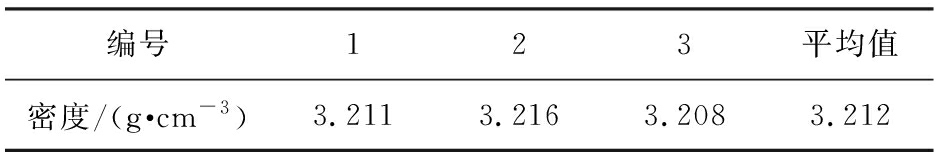

取不同区域的合成产物进行密度测试,结果见表3。从表3可知,颗粒密度平均值为3.212 g/cm3,与JCPDS标准卡片29-1129公布的3C-SiC的密度值3.216 g/cm3非常接近,说明合成产物非常致密,微孔等缺陷极少,密度很大,接近于理论值。

表3 合成产物的密度测试结果

Tab.3 The density of products

编号123平均值密度/(g·cm-3)3.2113.2163.2083.212

3 结论

采用多热源真空合成法,以微米级原料,纯度分别为99%、 90.87%的硅质原料、碳质原料在复合催化剂的作用下合成了单一晶型的高纯度、高密度、大粒径3C-SiC微粉。

采用化学分析研究碳硅物质的量比对合成产物的影响,确定了碳硅比为1.05 ∶1时,产物的纯度最高,SiC的质量分数可达99.99%。与硅质原料相比,碳质原料的粒度对合成产物粒度的影响更为显著,增加碳质原料的粒度,可以降低整个反应原料的堆积密度,赋予3C-SiC晶体更多的生长空间,获得粒度更大、晶型生长更完整的3C-SiC微粉,微粉的平均粒径D50可达21.7 μm。在1 300~1 800 ℃内,温度越高,产物晶型愈完整,晶体尺寸更大,结构更致密,产物平均密度可达3.212 g/cm3。该法生产成本相对低廉,有望实现商业化应用。

[1]YANG L, LU C, LIU H, et al. Fabrication of porous silicon carbide ceramics at low temperature using aluminum dihydrogen phosphate as binder[J]. Journal of Alloys and Compounds, 2019, 785: 838-845.

[2]STRIEGLER M, MATTHEY B, MHLE U, et al. Corrosion resistance of silicon-infiltrated silicon carbide (SiSiC)[J]. Ceramics International, 2018, 44(9): 10111-10118.

[3]赵东林, 罗发, 周万城. 纳米碳化硅、氮化硅和掺杂氮碳化硅粉体的制备及其微波介电特性[J]. 硅酸盐学报, 2008, 36(6): 783-787.

[4]陈海明. 美、日、欧宽带隙半导体技术发展研究[J]. 半导体技术, 2010, 35(8): 749-752, 756.

[5]魏汝斌, 李锋, 梁勇芳, 等. 碳化硅抗弹陶瓷的研究进展及在装甲防护领域的应用[J]. 兵器材料科学与工程, 2014, 37(6): 145-148.

[6]翟文杰, 杨德重. 立方碳化硅CMP过程中机械作用分子动力学仿真[J]. 材料科学与工艺, 2018, 26(3): 10-15.

[7]王晓刚, 刘亮, 王嘉博, 等. 硼玻璃为助烧剂制备β-SiC超精油石[J]. 金刚石与磨料磨具工程, 2013, 33(6): 17-20, 25.

[8]WANG X G, XIE B. Thermo-physical properties and reaction process of SiCp/Al-7Si-5Mg aluminum matrix composites fabricatedby pressureless infiltration[J]. Rare Metal Materials and Engineering, 2015, 44(5): 1057-1061.

[9]SHOR J, OSGOOD R. ChemInform abstract: broad-area photoelectrochemical etching of n-Type β-SiC[J]. Cheminform, 2010, 24(48): 526-532.

[10]郝跃, 彭军, 杨银堂. 碳化硅宽带隙半导体技术[M]. 北京: 科学出版社, 2000: 2-6.

[11]王福, 曹文斌, 孙加林, 等. 碳化硅微粉的低温合成与制备[J]. 材料导报, 2008, 22(2): 126-128.

[12]朱文振, 郑治祥, 姜坤, 等. 碳热还原法低温制备碳化硅微粉[J]. 硅酸盐通报, 2012, 31(1): 46-49.

[13]张利锋, 燕青芝, 沈卫平, 等. 燃烧合成制备高纯β-SiC超细粉体[J]. 硅酸盐通报, 2007, 26(3): 431-435.

[14]梁博, 黄政仁, 江东亮, 等. 化学气相沉积法制备SiC纳米粉[J]. 无机材料学报, 1996, 11(3): 441-447.

[15]李斌, 张长瑞, 胡海峰, 等. 低温化学气相沉积法制备SiC纳米粉体[J]. 功能材料与器件学报, 2006, 24(5): 447-450.

[16]LECONTE Y, LEPAROUX M, PORTIER X, et al. Controlled synthesisof β-SiC nanopowders with variable stoichiometry using inductively coupled plasma[J]. Plasma Chem Plasma Process, 2008, 28: 233-248.

[17]JIE Y, SEA H L, LUN F, et al. Low temperature spark plasma densification of nano-SiC powder with novel Al2O3-Ho2O3 additives for SiC/SiC applications[J]. Ceramics International, 2016, 42: 13305-13308.

[18]KO S M, KOO S M, WOO S C, et al. Synthesis of SiC nano-powder from organic precursors using RF inductively coupled thermal plasma[J]. Ceramics International, 2012, 38(3): 1959-1963.

[19]JIN X, LIU Y Z, JIE Y. et al. Co-utilization of spent pot-lining and coal gangue by hydrothermal acid-leaching method to prepare silicon carbide powder[J]. Journal of Cleaner Production, 2018, 204: 848-860.

[20]万隆, 刘小磐, 尹斌, 等. 溶胶-凝胶法制备纳米碳化硅粉末的研究[J]. 陶瓷, 2005(5): 26-27, 29.

[21]王晓刚. 碳化硅合成理论与技术[M]. 西安: 陕西科学出版社, 2001: 68-73.

[22]王晓刚, 郭继华, 李成峰. 多热源SiC合成炉温度场变化规律的模拟与计算[J]. 无机材料学报, 2005, 20(1): 199-204.

[23]李小池, 王晓刚, 郭晓滨. 不同热源合成SiC冶炼炉温度场的有限元分析及其计算机模拟[J]. 无机材料学报, 2003(3): 667-672.

[24]陈杰, 王晓刚, 郭继华 .多热源合成SiC传热规律[J]. 北京科技大学学报, 2005, 27(5): 536-539.

[25]陈杰, 王晓刚. 多热源合成SiC温度场的动态数学模型及数值分析[J]. 煤炭学报, 2009, 34(2): 271-274.

[26]李阳, 陈杰, 王旭阳, 等. 多热源合成碳化硅温度场及压力场变化规律研究[J]. 硅酸盐通报, 2017, 36(10): 3498-3503.

[27]陆树河, 王晓刚, 邓丽荣. 无限微热源法合成β-SiC微粉[J]. 甘肃科技, 2012, 28(4): 48-50.

[28]华小虎, 田晓敏, 代智杰, 等. 无限微热源法合成β-SiC粉体[J]. 中国粉体技术, 2007, 13(3): 4-6.