循环流化床反应器具有温度分布均匀、 热交换效率高、 气-固混合良好、 固体返混能力强等特点[1], 故此在煤洁净燃烧中已经得到了广泛的应用。 对于研磨性较差的烟煤和褐煤, 循环流化床可采用宽粒度分布的燃料, 可以简化煤的处理过程, 降低磨煤成本。

中国科学院工程热物理研究所在2008年提出了一种利用循环流化床反应器预热煤粉的工艺[2],煤粉在较低的氧煤比下进行热解和低程度气化,接近于快速热解过程。煤经过循环流化床反应器内预热后的温度可以达到850 ℃,在后续的燃烧反应中避免了着火带来的问题,实现了粉煤的稳定燃烧;同时,粉煤预热后半焦粒径明显减小,比表面积增加约20倍,析出挥发分质量分数约为77.2%,反应活化能降低,实现了对燃料的改性提质,进而实现了粉煤高效燃烧和低NOx排放[2]。刘稳等[3]针对无烟煤等燃料的预热燃烧特性进行了深入的研究,证实了预热燃烧器可实现无烟煤、半焦等的快速预热,且预热温度可灵活调节。

循环流化床煤气化改性过程是低氧煤比下的流态化低程度气化过程。循环流化床煤气化技术因具有煤种适应性强、炉内传热传质好、温度分布均匀等优点越来越受到关注[4]。煤气化工艺中主要通过调整温度、氧煤比、氧气浓度和蒸汽煤比等参数对煤气成分进行控制。张荣光等[5]在循环流化床煤气化试验台上,以空气和水蒸气为气化剂进行神华煤的气化试验,通过不断变化空气煤比,发现冷煤气效率和煤气热值出现峰值,找到了最佳的空气煤比。梁晨等[6]利用0.25 t/d循环流化床煤气化试验台,采用神木烟煤,改变气化剂氧气浓度、氧煤比对煤气成分、产率的影响规律,发现提高氧气浓度使煤气热值、碳转化率和冷煤气效率呈正比增长。

在循环流化床煤气化改性过程中,气化剂进入煤颗粒孔隙并发生多相化学反应。煤气化反应会改变煤焦的孔隙结构,孔隙结构的变化又会影响煤焦的气化反应。近年来,煤气化残碳和半焦的特性成为研究的热点之一。申恬等[7]采用胜利褐煤,研究氧气添加对气化反应及半焦结构和反应性的影响。吴仕生等[8]发现,氧气和水蒸气的加入使半焦的比表面积显著增加,半焦气化活性增强。张玉魁等[9]发现准东煤气化飞灰与原煤相比,化学组成和物理结构发生了变化,飞灰的气化反应活性随着气化温度的升高而提高。Jing等[10]发现流化床气化炉分离的细煤焦具有较高的灰分含量、较大的比表面积和较好的气化反应性。吴诗勇等[11]发现,随着气化温度的升高,煤焦的反应活性增大,在灰熔融温度以上较高的温度范围内反应活性几乎没有变化。

基于以上相关研究,针对循环流化床流态化条件对粉煤改性作用的影响,在本研究中,采用灰成分分析、X射线荧光光谱(XRF)、X射线衍射(XRD)仪等检测方式,对神木粉煤的气化改性半焦的特性进行表征,目的是进一步探索循环流化床煤气化对半焦的改性提质作用影响。

1 试验材料和方法

1.1 材料

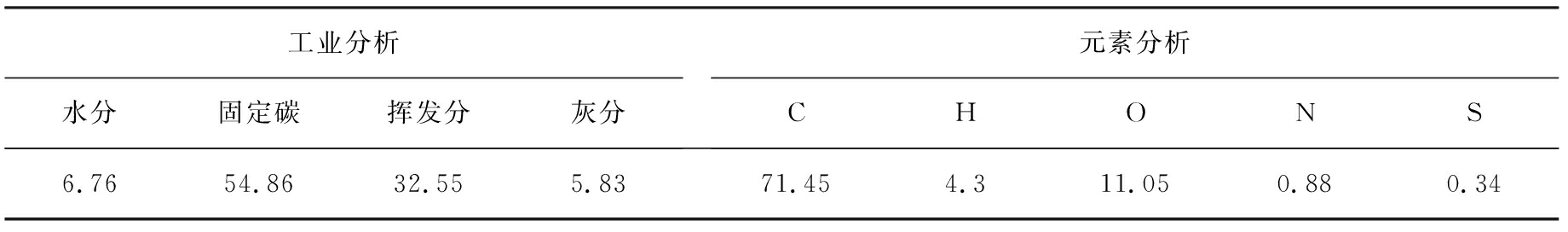

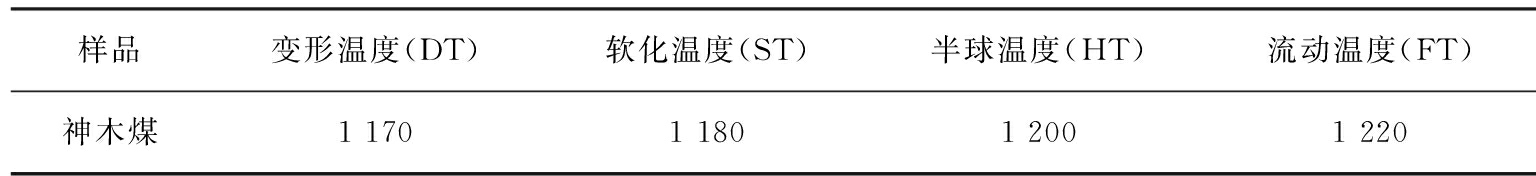

试验以神木烟煤作为燃料, 破碎筛分后选取0~0.5 mm的颗粒作为试验用煤。煤的元素分析及工业分析分别按照GB 212—2012、 GB 476—2001进行,其结果见表1。神木烟煤具有较高挥发分、高热值和低灰分。神木煤的灰熔融特性测定利用美国LECO公司AF700自动灰熔融性测定仪在还原性(体积分数为(60±5)%的CO和(40±5)%CO2混合气体)气氛下按照GB/T 219—2008进行测定。结果见表2。由表2可知,神木煤的灰熔融温度处于中等水平。

表1 神木煤工业分析与元素分析

Tab.1 Proximate analysis and ultimate analysis of the Shenmu coal w/%

工业分析水分固定碳挥发分灰分元素分析CHONS6.7654.8632.555.8371.454.311.050.880.34

表2 神木煤的灰熔融特性

Tab.2 Ash fusibility characteristics of Shenmu coal ℃

样品变形温度(DT)软化温度(ST)半球温度(HT)流动温度(FT)神木煤1 1701 1801 2001 220

1.2 试验装置

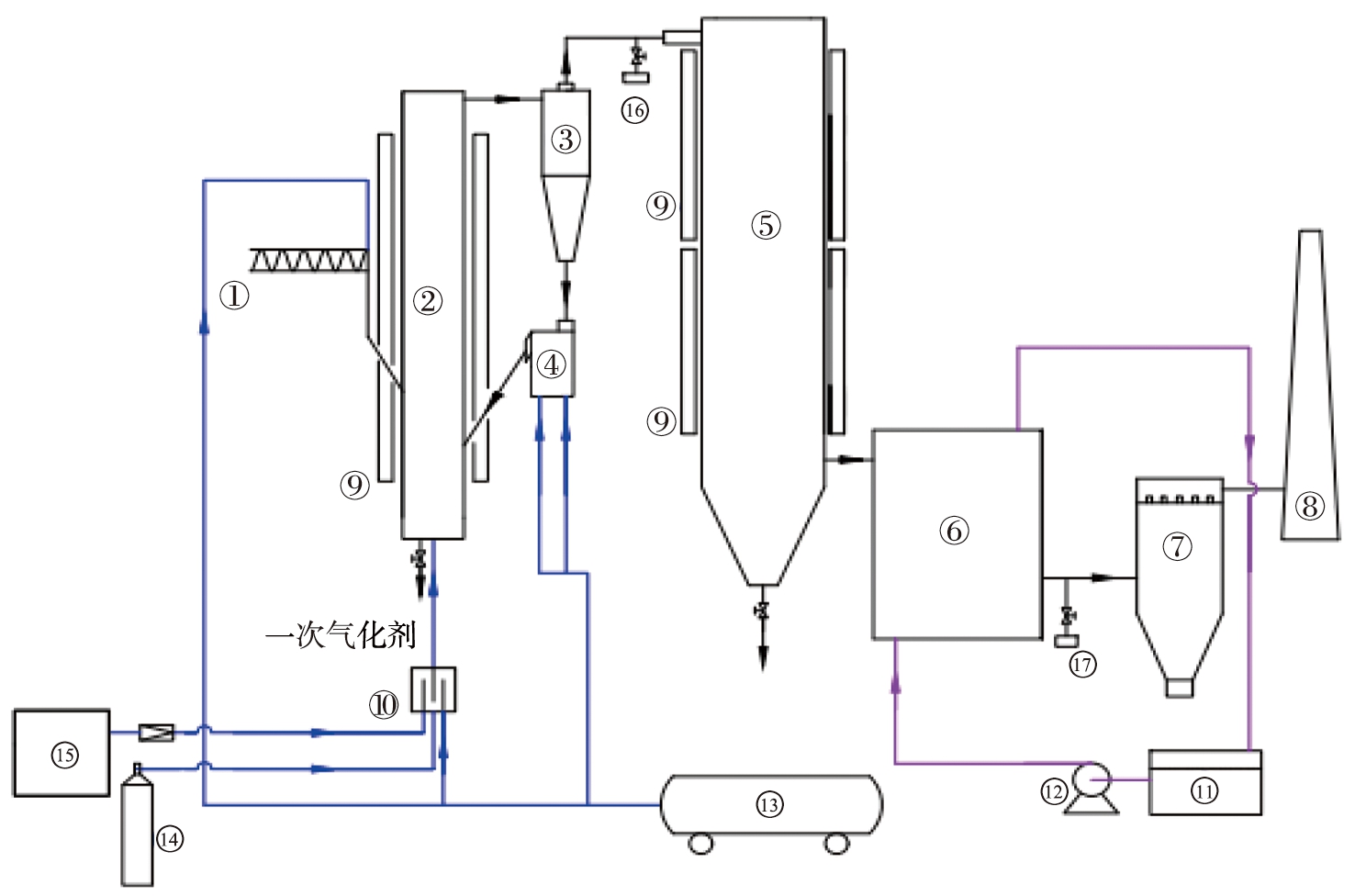

15 kg/h分级气化试验装置示意图如图1所示, 主要由循环流化床反应装置、 下行气化炉、 煤气冷却器、 尾部烟道、 布袋除尘器和辅助系统等组成,其中循环流化床反应装置由提升管、 旋风分离器、 返料器等组成。 旋风分离器的出口和下行气化炉的入口相连。

本试验的表征样品只在循环流化床反应装置中完成。 提升管内径为130 mm, 高1 000 mm。 提升管设有电炉加热装置, 用于启动阶段升温。 试验所需空气由空气压缩机提供, 氧气由氧气瓶组提供,蒸汽由蒸汽发生器提供。 一次风通过空气分配器供给到提升管底部, 保持循环流化床在900 ℃左右运行。 燃料由螺旋给料机从240 mm处送入提升管。 在旋风分离器处设有取样点,用于煤气及半焦取样。 试验台包裹有厚度150 mm的硅铝酸纤维保温层。

1—螺旋给料机;2—提升管;3—旋风分离器;4—返料器;5—下行床气化炉;6—煤气冷却器;7—布袋除尘器;

8—烟囱;9—电加热元件;11—水箱;12—循环水泵;13—空气压缩机;14—氧气瓶组;15—蒸汽发生器。

图1 15 kg/h分级气化试验装置示意图

Fig.1 Schematic diagram of 15 kg/h hierarchical gasification test equipment

1.3 试验方法

试验开始前,将6 kg石英砂加入提升管内作为床料。试验用煤粒径为0~0.5 mm,中位粒径d50为0.26 mm, 石英砂粒径为0.1~0.7 mm。在启动过程中,通入适量一次风将床料流化后,打开电炉调整功率进行电加热升温。待提升管密相区温度上升至550 ℃以上时,逐渐开启螺旋给料机进行断续投煤,利用燃料燃烧继续升温。当提升管底部温度达到850 ℃时,通过调节一次风量和给煤量,使试验装置由燃烧状态转入气化状态,之后通过调节空气量、氧气量、水蒸气量和给煤量达到试验工况所需运行参数。提高循环流化床温度的过程类似于循环流化床气化操作技术[12]。在每个工况期间进行煤气在线分析、旋风分离器出口处半焦取样,单个工况设计运行时间为1 h。试验结束后通入N2吹扫对炉膛冷却降温。

1.4 样品表征

利用马尔文Mastersizer 2000型激光粒度分析仪对原煤和气化改性半焦的粒度分布进行测试,采用日本岛津XRF-1800型X射线荧光光谱仪分析各元素含量,采用德国Bruker D8 Advance型X射线衍射仪分析半焦的碳微晶结构,利用ASAP 2020型全自动比表面积和孔隙度分析仪进行分析煤粉和半焦的孔隙表面积和孔隙体积分布,在相对压力(p/p0)为0.01~0.99的范围内,测定-196 ℃时的氮气吸附等温线。比表面积由BET模型获得,孔径分布由DH模型获得。

2 结果与讨论

2.1 循环流化床粉煤气化改性过程的特点

粉煤一旦进入提升管, 就会被循环物料和石英砂组成的床料快速加热升温至900 ℃, 并进行脱挥发分和快速热解生成半焦, 同时还会发生机械破碎和低程度气化生成煤气。 半焦进入旋风分离器后, 一部分小颗粒半焦无法被旋风分离器捕获, 被煤气携带离开反应器; 剩下的较大颗粒的半焦经旋风分离器捕获后, 作为高温循环物料经返料器返回提升管。

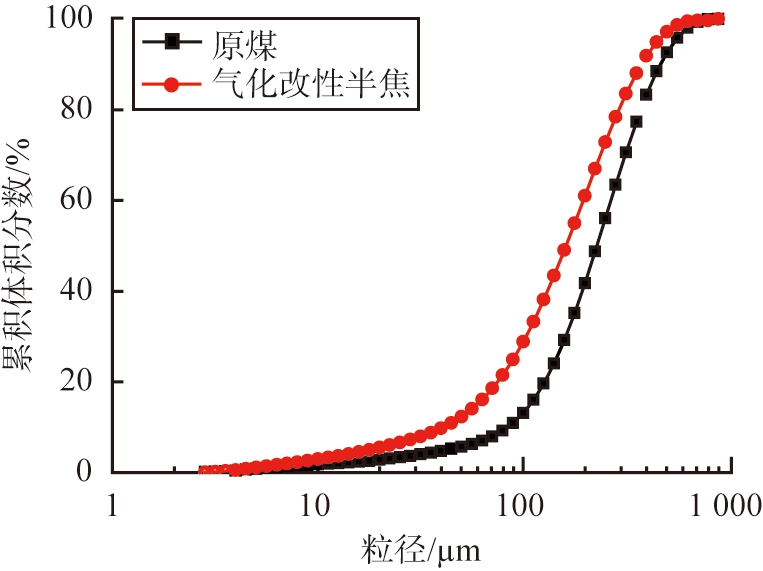

神木煤粉煤和在稳定运行工况中取得的气化改性半焦的粒径分布结果见图2。与粉煤相比,半焦的粒径在各个粒度区间均明显减小,d50由0.256 mm减小至0.187 mm。

图2 神木煤和气化改性半焦粒径分布

Fig.2 Particle size distribution of Shenmu coal and gasification modified semi-coke

2.2 气氛对粉煤气化改性半焦的影响

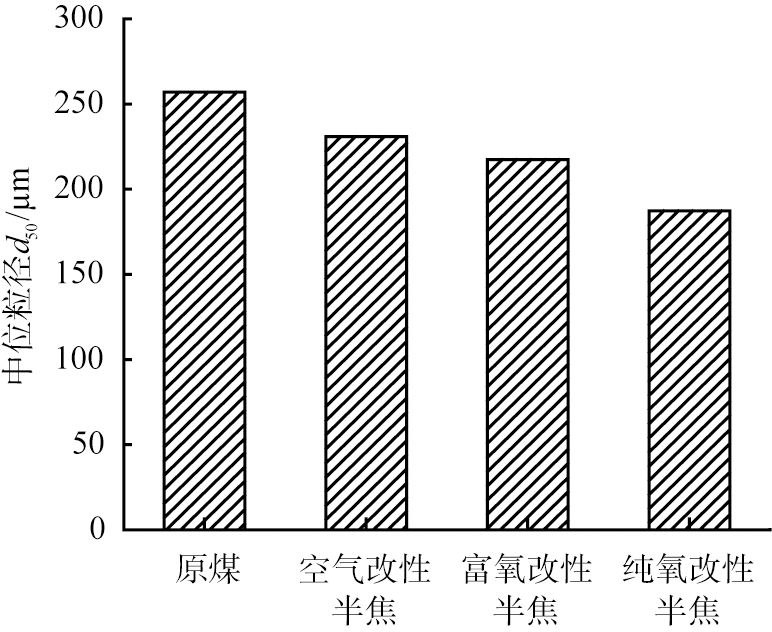

图3为原煤、空气气氛改性半焦、富氧-水蒸气改性半焦和纯氧-水蒸气改性半焦的中位粒径d50。与原煤相比,空气气氛所得的改性半焦d50减小了11.3%;随着气化剂氧气体积分数增加至100%,改性半焦的d50比原煤减小了27.1%,粒径的减小程度比用空气作气化剂的效果更明显。这是由于气化剂中的水蒸气代替了空气中的氮气,强化了水煤气反应,碳转化得更多,粒径减小得更明显;在改性半焦颗粒的表面和孔隙中水煤气反应增强,有利于强化改性半焦气化反应。

样品

图3 不同气氛下改性半焦和神木原煤的中位粒径d50

Fig.3 Median grain size d50 of modified semi-coke and Shenmu coal under different atmospheres

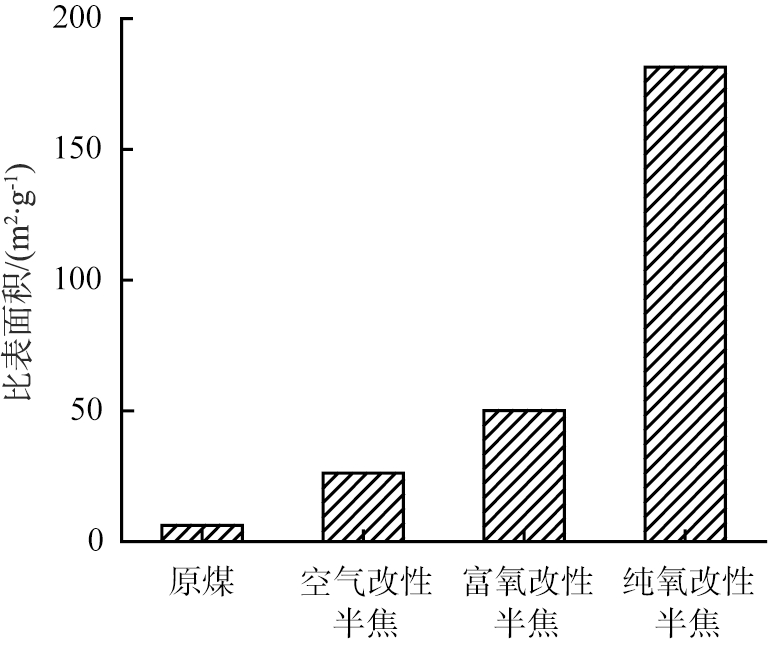

图4为神木原煤和不同气氛下改性半焦的比表面积。与原煤相比,空气气氛所得的改性半焦比表面积增大到3.2倍,随着气化剂氧气体积分数增加至100%,比表面积比原煤增大至29倍。快速脱挥发分使得燃料颗粒结构空隙增大,从而比表面积增大。半焦的内表面积主要由细孔构成,中孔和大孔所占比例很小,可忽略不计。细孔对气化反应起主要作用,煤焦气化反应主要在细孔内表面进行[13]。

样品图4 不同气氛下改性半焦和神木原煤的比表面积

Fig.4 Specific surface areas of modified semi-coke and Shenmu coal under different atmospheres

Shu等[14]的研究表明,在含氧气氛下,原煤经部分氧化后,半焦表面的孔洞变得大而深,并形成新的微孔结构;同时,煤中原有的封闭微孔被打开,以上因素使得微孔数目明显增加。纯氧、水蒸气混合气氛气化所得改性半焦的孔容积约是单独水蒸气气氛下的5倍,这是因为氧气的加入促进了挥发分的快速析出和半焦的气化反应,形成更多的孔隙。随着氧气浓度的增加,气化剂中的N2逐渐被代替,强化了水煤气反应。氧气浓度增加后,气化反应更加剧烈,并且孔隙结构发生塌陷、破裂[15]。

一般认为,煤或煤焦的碳晶体结构是无序的,晶体结构参数可以通过XRD分析确定。随着热解温度的升高,生成的焦的晶体结构变得更加有序[16]。图5为神木煤与不同气氛下改性半焦的XRD谱图,其中标示的(002)峰和(100)峰表示碳微晶趋近石墨结构程度。(002)峰对应的2θ位于25°附近,对应的是芳香微晶,(100)峰对应的2θ位于44°附近,对应的是芳香环的缩合程度[17]。由图5可知,改性半焦的(002)峰和(100)峰明显比原煤更尖锐,说明其碳微晶结构的有序性更高,这可能是由于改性半焦在循环流化床中经历了剧烈的热解脱挥发分过程导致石墨化程度较高。

2.3 循环流化床流态化气化改性过程对灰熔融特性的影响

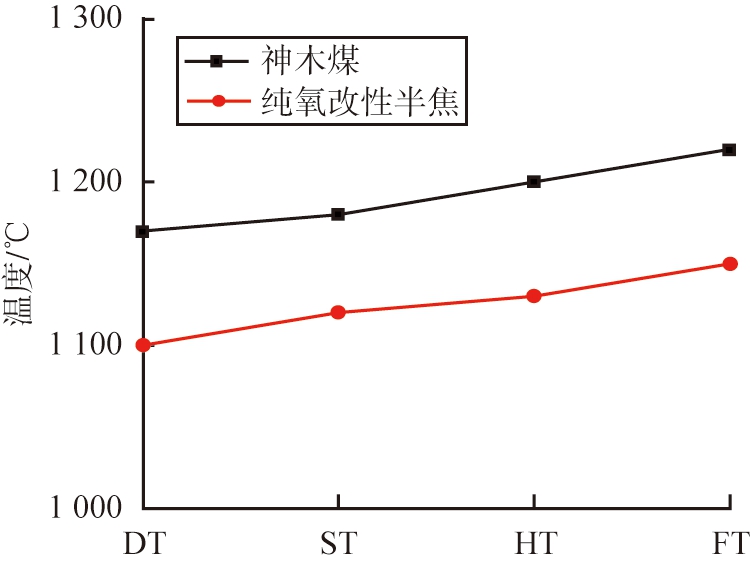

神木原煤及纯氧改性半焦的灰熔融温度见图6。已知神木煤灰的变形温度、软化温度、半球温度和流动温度分别为1 170、 1 180、 1 200、 1 220 ℃。整个熔融过程温度区间为100 ℃左右。 由图可以看出, 变形温度DT、 软化温度ST、 半球温度HT和流动温度FT的温降分别为70、 60、 70、 70 ℃, 最大温降为70 ℃, 循环流化床气化改性过程对降低灰熔点的作用明显。

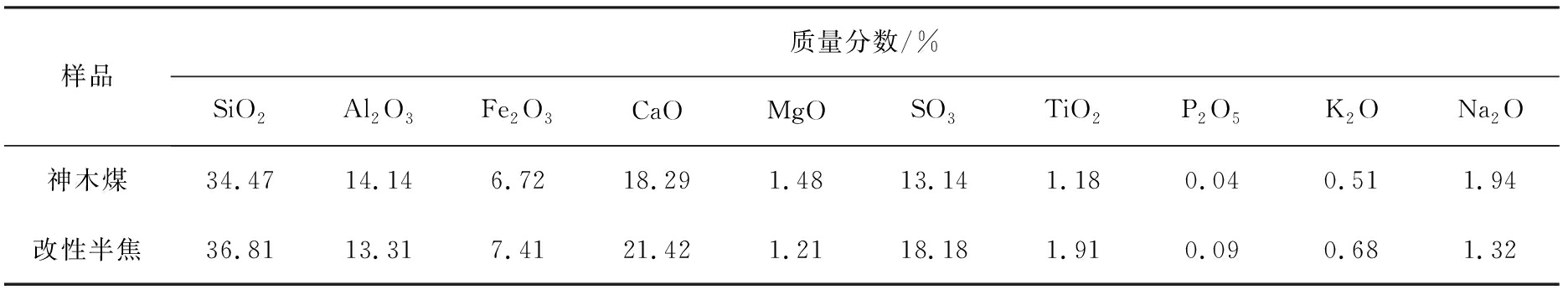

神木原煤与改性半焦中矿物元素含量分析见表3。与原煤相同,改性半焦中主要矿物元素为Si、 Al、 Fe、 Ca、 Mg、 Na、 K和S,其中Ca、 Si、 S、 Fe含量高于原煤,而Al、 Na含量低于原煤。矿物质元素在煤中的赋存及析出形态的差异,会影响煤在热解气化过程中矿物质元素的迁移和转化[18]。

图5 不同气氛下神木改性半焦和神木原煤的XRD谱图

Fig.5 XRD patterns of Shenmu coal and Shenmu modified semicoke under different atmospheres

图注:DT、ST、HT、FT分别为变形温度、 软化温度、半球温度、流动温度。

图6 神木煤及纯氧改性半焦的灰熔融温度

Fig.6 Ash fusibility temperatures of Shenmu coal and modified semicoke by pure oxygen

表3 神木煤和改性半焦灰的组分分析

Tab.3 Ash compositions of the shemmu coal and shenmu modified semicoke

样品质量分数/%SiO2Al2O3Fe2O3CaOMgOSO3TiO2P2O5K2ONa2O神木煤34.4714.146.7218.291.4813.141.180.040.511.94改性半焦36.8113.317.4121.421.2118.181.910.090.681.32

在循环流化床流态化气化改性过程中, 提升管内的循环物料以较高的加热速率对原煤加热, 会产生较大的热泳力, 煤颗粒与床料颗粒间会相互碰撞摩擦, 导致原煤发生破碎形成细小颗粒, 在此过程中部分矿物质从中脱除。 煤的灰熔点受多种因素的影响, 与煤灰中矿物质碱性氧化物的总含量有明显的相关性。 根据离子势[19]的观点,酸性氧化物阳离子势较高, 能提高灰熔融温度, 碱性氧化物阳离子势较低, 能降低灰熔融温度。 由灰成分分析可得, 改性半焦的碱性组分(CaO、Fe2O3)高于神木原煤, 使得神木煤流化床流态化气化改性半焦的灰熔点比原煤低。

3 结论

1)原煤经过循环流化床流态化气化改性之后得到的改性半焦,其粒径在各个粒度区间均有明显的减小,d50由0.256 mm减小至0.187 mm,这与在流化床流态化气化改性过程中的热解、气化和机械破碎有关。

2)空气改性半焦、富氧改性半焦、纯氧改性半焦的d50依次减小,比表面积依次增大,纯氧水蒸气气氛对半焦的气化改性作用最显著。

3)原煤经过流态化气化改性转变为改性半焦,矿物质中碱性组分(CaO、Fe2O3)有所增加,使得改性半焦灰熔点低于原煤的。

[1]BI X T, LIU X. High density and high solids flux CFB risers for steam gasification of solids fuels[J]. Fuel Processing Technology, 2010, 91(8): 915-920.

[2]YAO Y, ZHU J G, LU Q G, et al. Experimental study on preheated combustion of pulverized semi-coke[J]. Journal of Thermal Science, 2015, 24(4): 370-377.

[3]OUYANG Z, WEN L, ZHU J. Flameless combustion behaviour of preheated pulverized coal[J]. Canadian Journal of Chemical Engineering, 2017, 96(5): 1062-1070.

[4]屈利娟. 流化床煤气化技术的研究进展[J]. 煤炭转化, 2007, 30(2): 81-85.

[5]张荣光, 常万林, 那永杰, 等. 空气煤比对循环流化床煤气化过程的影响[J]. 煤炭科学技术, 2006, 34(3): 46-48.

[6]梁晨, 吕清刚, 张海霞, 等. 循环流化床煤富氧-水蒸气气化实验研究[J]. 燃烧科学与技术, 2019, 25(2): 105-111.

[7]申恬, 王永刚, 程相龙, 等. 不同水蒸气浓度下褐煤气化半焦的活化及机理[J]. 燃料化学学报, 2017, 45(5): 513-522.

[8]吴仕生, 曾玺, 任明威, 等. 含氧/蒸汽气氛中煤高温分解产物分布及反应性[J]. 燃料化学学报, 2012, 40(6): 660-665.

[9]张玉魁, 张海霞, 朱治平. 准东煤流化床气化飞灰的理化特性研究[J]. 燃料化学学报, 2016, 44(3): 305-314.

[10]VALIN S, BEDEL L, GUILLAUDEAU J, et al. CO2 as a substitute of steam or inert transport gas in a fluidised bed for biomass gasification[J]. Fuel, 2016, 177: 288-295.

[11]吴诗勇, 顾菁, 李莉, 等. 高温下灰熔融对神府煤焦反应活性的影响[J]. 煤炭转化, 2006, 29(4): 41-45.

[12]ZHANG H X, ZHANG Y, ZHU Z, et al. Circulating fluidized bed gasification of low rank coal:influence of O2/C molar ratio on gasification performance and sulphur transformation[J]. Journal of Thermal Science, 2016, 25(4): 363-371.

[13]朱子彬, 马智华, 林石英, 等. 高温下煤焦气化反应特性(Ⅱ)细孔构造对煤焦气化反应的影响[J]. 化工学报, 1994, 45(2): 155-161.

[14]SHU X Q, XU X C. Study on morphology of chars from coal pyrolysis[J]. Energy & Fuels, 2001, 15(6): 1347-1353.

[15]孙锐, 张鑫. 燃烧中气化半焦孔隙结构特性变化实验研究[J]. 中国电机工程学报, 2012, 32(11): 35-40.

[16]WU S, GU J, ZHANG X, et al. Variation of carbon crystalline structures and CO2, gasification reactivity of shenfu coal chars at elevated temperatures[J]. Energy & Fuels, 2008, 22(1): 199-206.

[17]李霞, 曾凡桂, 王威, 等. 低中煤级煤结构演化的XRD表征[J]. 燃料化学学报, 2016, 44(7): 777-783.

[18]刘敬, 王智化, 项飞鹏, 等. 准东煤中碱金属的赋存形式及其在燃烧过程中的迁移规律实验研究[J]. 燃料化学学报, 2014, 42(3): 316-322.

[19]王海军. 离子势的含义及其对物质性质的影响[J]. 化学教育, 2018, 39(13): 69-74.