旋风分离器系统在催化裂化装置(fluid catalytic cracking unit,FCCU)中用于分离催化剂与油气或催化剂与烟气,是决定催化剂跑损程度的关键设备。旋风分离器系统主要由旋风分离器、料腿和翼阀等组成,其操作条件比较苛刻,主要是操作温度比较高、入口颗粒浓度比较大。旋风分离器在长时间的运行过程中会发生各种各样的故障,是FCCU中出现故障频率相对比较高的设备,也是影响装置长周期运行的主要因素之一。

旋风分离器的故障有工艺和机械2个方面,其中工艺故障通常伴随着工艺参数的异常变化,涉及的范围较大,主要是装置操作负荷超标、内部结焦脱落堵塞料腿、催化剂强度不足等。这些故障的外部表现形式均是催化剂跑损剧增。为此需要从工艺角度分析旋风分离器故障,为现场的故障诊断和消除提供帮助。

1 工艺参数和催化剂跑损

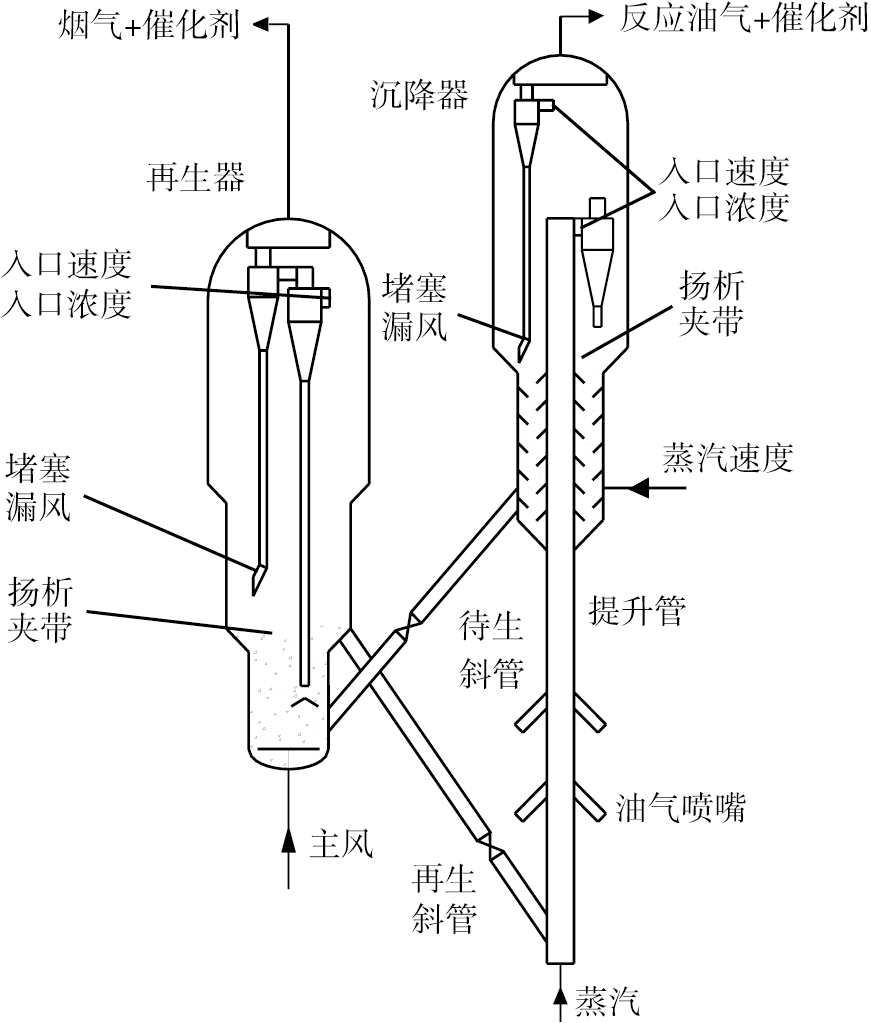

影响旋风分离器分离操作的工艺参数主要有入口速度和入口浓度、反再工艺系统的压力波动、流化床的颗粒流化速度、催化剂物性等,见图1。当催化裂化装置的工艺参数发生变化后,旋风分离器的分离性能通常也随之发生对应的变化。尤其是当这些参数变化使旋风分离器的操作参数超出正常范围后,会使旋风分离器的分离性能急剧恶化,从而导致分离效率下降,压降也随之变化,外部表现为旋风分离器出口催化剂浓度增加,发生催化剂大量跑损的故障,严重影响装置的长周期运行。工艺参数的异常变化与旋风分离器故障之间存在着密切的因果关系[1],因此通过分析旋风分离器跑损催化剂的浓度、粒径分布的变化,压降的增大或减小,料腿排料压力的波动,流化床颗粒流化速度的改变等可以对故障做出诊断,确定产生故障的原因和位置,为后续的故障消除提供支持。

图1 FCCU旋风分离器系统的工艺故障

Fig.1 Process faults of cyclone in FCCU

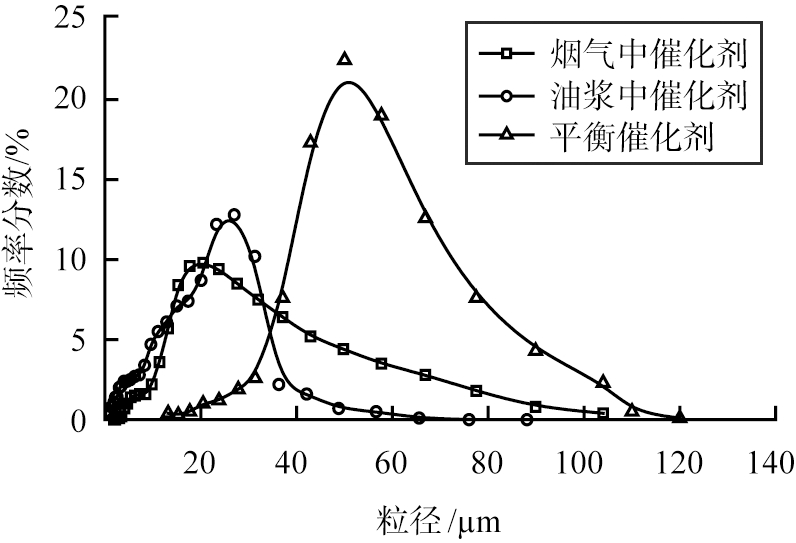

催化剂跑损一般分为自然跑损和非自然跑损。自然跑损是在装置运行平稳的工况下细小催化剂未能被分离回收而造成的跑损。催化剂自然跑损量主要取决于细小催化剂含量。另一方面,加入的新鲜催化剂在开始阶段细粉含量多,催化剂跑损量比较多,但运行一段时间后,细粉含量降低到一定程度,催化剂跑损量减小,也属于自然跑损。例如,某催化裂化装置正常操作时,对平衡剂、烟气跑损催化剂、油浆中催化剂同时采样,样品中催化剂的颗粒频率分布见图2。烟气中和油浆中跑损催化剂的颗粒粒径范围主要集中在0~40 μm之间。颗粒粒径分布呈单峰分布,峰值约20 μm。这种催化剂的跑损属于自然跑损。

图2 颗粒频率分布曲线

Fig.2 Curve of particle size distribution

非自然跑损属于故障跑损,跑损催化剂量急剧上升,超出自然跑损催化剂量。因旋风分离器故障跑损导致催化剂非自然跑损故障是比较多的,尤其是来自工艺方面原因导致的故障。

2 工艺故障的参数分析

2.1 入口速度

旋风分离器是利用气流旋转对颗粒产生的离心力进行气、固两相分离的。颗粒的离心力大小与旋风分离器的入口速度有直接关系。通常入口速度越大,切向速度越高,离心力越大,分离能力越强,分离效率也越高。入口速度很大时,内部旋转气流的湍流强度增大,造成颗粒的激烈扩散和反弹,细小颗粒易发生逃逸,使得分离效率下降,所以旋风分离器的性能曲线是个驼峰曲线,存在一个最佳入口速度范围。例如PV型旋风分离器的入口速度一般在20~24 m/s之间[2]。

某1.0 Mt/a催化裂化装置催化剂跑剂在3.96 t/d以上,跑损催化剂中粒径为40 μm的组分始终大于20%[3]。原设计再生器一级旋风分离器入口速度为20 m/s,二级旋风分离器入口速度为22 m/s。现场核算旋风分离器的入口速度均低于设计值,一级旋风分离器入口速度为17.93 m/s,二级旋风分离器入口速度为19.85 m/s,因此催化剂跑损的原因是旋风分离器的分离能力不足。这种跑损催化剂的粒径分布特点是颗粒中位粒径值增大,粒径分布的峰值粒径增大。

若旋风分离器入口速度过高,不仅颗粒的扩散和反弹加剧,同时入口速度过高还会造成催化剂与器壁的激烈撞击导致催化剂的冲击破碎,细小催化剂含量增大,最后导致颗粒的逃逸量增大,旋风分离器的分离效率降低。 某催化裂化装置再生器一级旋风分离器入口速度上限为21 m/s,实际达到25~26 m/s;二级旋风分离器入口速度上限为24 m/s,实际达到28~30 m/s。此时催化剂的扩散、碰撞、返混、弹跳急剧增大,同时受到较大的冲击破碎,跑损催化剂中粒径为0~40 μm颗粒的质量分数超过30%,催化剂耗损达1.2 kg/t[4]。在旋风分离器存在冲击破碎时,这种跑损催化剂的粒径分布特点是催化剂细粉含量增大,在催化剂粒径>5 μm处出现峰值,颗粒粒径呈双峰分布[1,5]。

因旋风分离器的入口速度原因产生的催化剂跑损可以通过装置的操作工艺参数进行校核,如加工处理量、再生烟气量等参数的计算,另一方面旋风分离器的入口速度变化直接影响到其压降变化。由于旋风分离器压降与入口速度的2次方成比例,压降小则入口速度小,压降大则入口速度大,因此通过旋风分离器的压降值可以直接判断入口速度变化,进而对旋风分离器的操作气量负荷进行校核。

2.2 入口浓度

虽然旋风分离器的入口浓度增大后旋风分离器的分离效率提高,但出口浓度也随之增大,结果跑损催化剂的绝对量和中位粒径是随着入口浓度的增加而增加的。由于催化裂化装置旋风分离器的入口质量浓度比较高,例如再生器一级旋风分离器的入口质量浓度一般在1~5 kg/m3之间甚至更高,处理气量也比较大,因此要求分离效率在99.99%以上才能控制催化剂耗损<1 kg/t。

旋风分离器的入口浓度主要受流化床流化速度和密相床层料面高度波动的影响。流化床流化速度对催化剂有夹带和扬析作用。当流化床流化速度增加后,密相料面上升,催化剂的扬析量增大,使得旋风分离器入口浓度增大。另一方面流化床气体分布器的布气均匀性对催化剂的扬析量也有很大的影响。例如再生器内气体分布器的局部区域磨损损坏,造成布气不均匀,出现严重的短路偏流,局部射流状上升气体夹带催化剂量增大,均可以导致旋风分离器入口浓度增大,出口浓度也随之增大,跑损催化剂的颗粒粒径分布的粗颗粒部分增加。Saidulu等[6]通过对再生器气体分布器喷嘴改进,改善了气体分布的均匀性,减少了催化剂冲击破碎,催化剂跑损量由650 kg/d降低到250 kg/d。

通过控制流化床的流化速度和密相床层料面的波动是减小旋风分离器入口浓度的有效方法。旋风分离器的入口浓度可以通过压降变化进行诊断。通常旋风分离器压降随着入口浓度增加开始是减小的,当入口浓度增加达到某一值时,压降随入口浓度升高转变为增加,因此存在一个转折点,压降与入口浓度的关系是一个勺形曲线[7-8]。旋风分离器的压降除摩擦损失和进出口损失原因外,主要是通过旋转切向速度的变化影响压降的。旋风分离器的入口浓度增加后切向速度减小,升气管内压力增加,旋风分离器压降减小。当入口浓度超过一定值后,摩擦损失起主导作用,旋风分离器压降与入口浓度近似呈线性关系,最后旋风分离器压降形成了特有的勺形曲线。这样通过这种压降变化可以监测旋风分离器的入口浓度的变化和故障,尤其是两级串联旋风分离器各自的压降变化。

2.3 系统压力急速波动

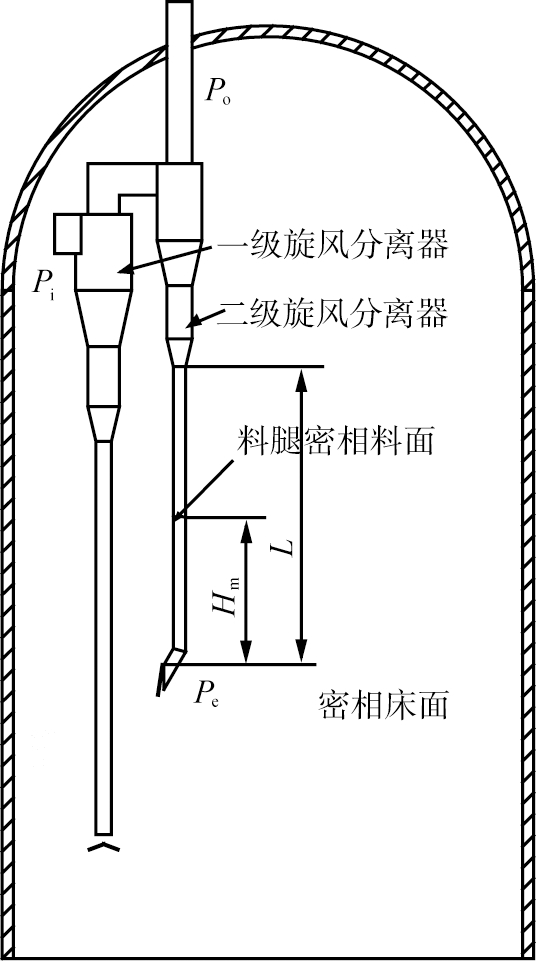

催化裂化装置反再系统操作不稳定,有时系统压力波动较大。这种压力波动不仅会影响旋风分离器的分离性能,更重要的是影响料腿的排料操作[9]。旋风分离器内部的压力通常低于外部空间的压力,为了使分离收集的催化剂颗粒排泄到外部空间,需要在旋风分离器料腿内建立一个平衡负压差的颗粒料柱,见图3。

图3 旋风分离器料腿内的料柱

Fig.3 Particle columnar in dipleg of cyclone

该料柱的高度Hm是由料腿内气固混合浓度ρ和旋风分离器压降Pi-Po决定的[10]:

(1)

料柱相当于一个排料过程的单向控制阀,不仅下行排料,而且防止料腿外部的气体窜入料腿,具有锁气排料功能。料柱通过调节高度Hm和气固混合浓度ρ自动平衡负压差Pi-Po,同时维持料柱底部的压力大于翼阀外部的压力Pe,保证排料条件。但当反再系统出现较大的压力波动时,将导致旋风分离器的压降Pi-Po波动,进而使料腿内料柱高度Hm发生变化。由于料柱参数的变化滞后于反再系统的压力波动,例如反再系统压力波动使旋风分离器的出口压力Po急速下降,有可能使料柱高度Hm从料腿上升到旋风分离器内部,造成Hm>料腿高度L,此时就会在料腿内形成堵料,失去排料功能,导致催化剂短时大量逃逸跑损,直至料腿料柱恢复正常的输送状态。当料腿堵料时,由于气流在旋风分离器内部不再进行旋转流动,相当于一个通道,旋风分离器的压降急速减小,所以工艺操作中应避免反再系统的压力发生激烈的压力波动变化。

2.4 料腿结焦堵塞

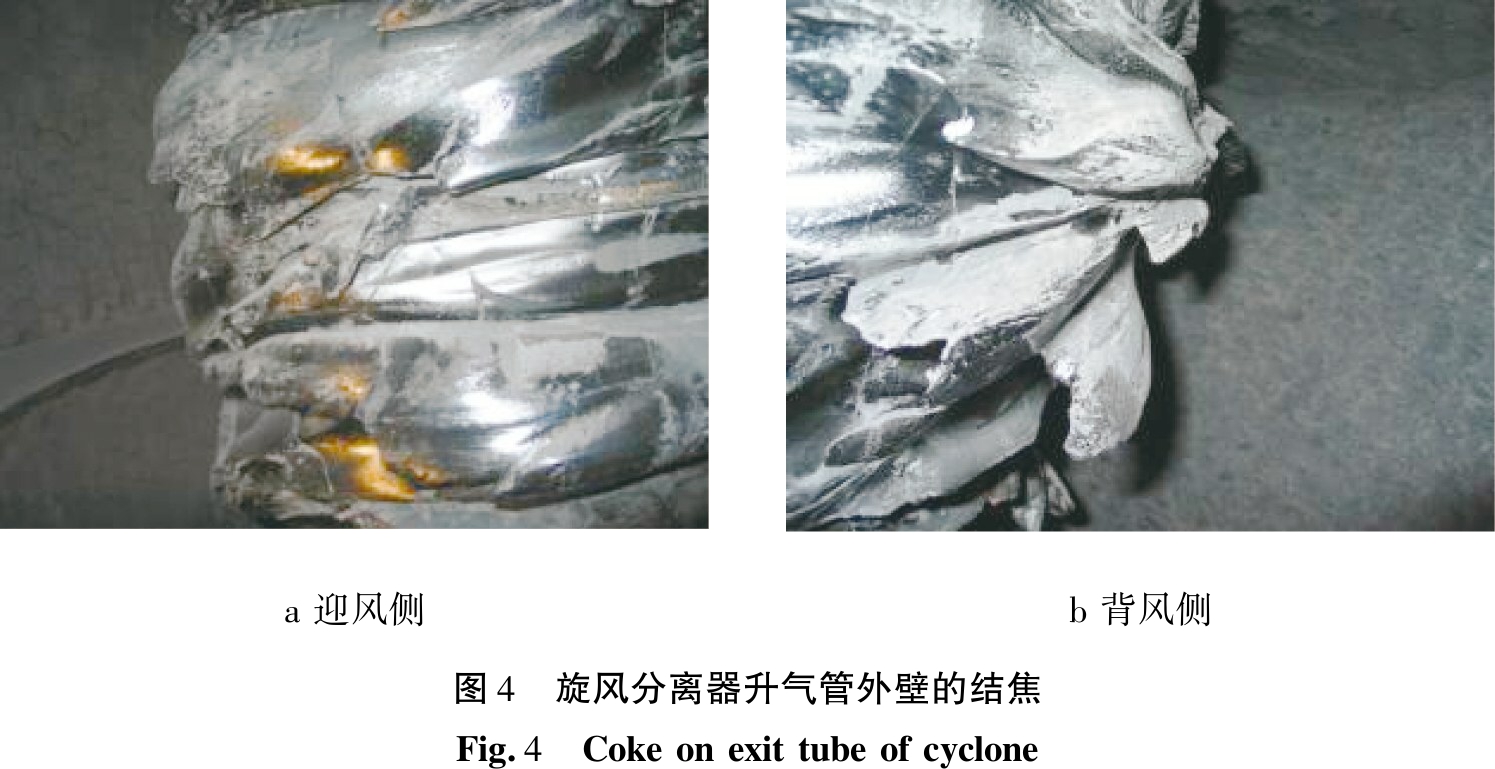

沉降器内旋风分离器升气管外壁由于有重油油滴和催化剂的沉积会形成结焦,这种结焦会逐渐增长形成较大的焦块,见图4。当催化裂化装置操作波动时会致使升气管处焦块脱落堵塞下面的料腿入口,致使旋风分离器分离功能失效催化剂大量跑损。这种故障在国内外催化裂化装置上均有发生[11-13]。料腿堵塞后,催化剂堆集在料腿和旋风分离器的分离空间内,旋风分离器已无分离催化剂的功能,进出口的催化剂浓度和颗粒粒径分布一致。在压降方面,由于旋转气流消失,压降仅是管道的压降,旋风分离器压降远低于正常工作时压降值。这种催化剂跑损故障具有突发性的特点,导致油浆固含量短时急速上升,只能非计划停工处理。

某0.8 Mt/a催化裂化装置沉降器内使用2组二级旋风分离器,正常工作时分离效率在99.9 %以上,分馏系统油浆固含量控制1 g/L以下。在装置运行中1组二级旋风分离器升气管处结焦焦块脱落,堵塞料腿,油浆固含量突然上升至14 g/L,旋风分离器压降也随之减小[14]。针对这种故障,实践应用表明采用一种防结焦脱落技术可以有效地防止这类事故发生[15]。

2.5 料腿出口排料不畅

旋风分离器料腿的出口或设置在流化床的稀相区,或插入到流化床的密相床层内。当料腿出口的防倒锥或翼阀安装在流化床床层流化不稳定区,就会导致料腿出口排料不畅,造成旋风分离器的分离性能下降。某催化裂化装置再生器一级旋风分离器的防倒锥和二级旋风分离器的翼阀均聚集在二密床的环形空间内。二密床高料位时,跑剂高达2.0~2.5 kg/t。通过二密床分布器的改造让出再生斜管、循环斜管、外取热器上斜管的下料口位置,重新设计防倒锥和翼阀的位置,二级旋风分离器料腿下料口移至稀相,避免了气体分布器对料腿排料的影响,跑剂降低到1.0 kg/t以下[9]。

当再生器主风分布管流化主风分布不均,会发生流化偏流,表现为床层温差增大。 当翼阀处于该区域时,增大了主风对翼阀排料的扰动。 某1.0 Mt/a催化裂化装置的旋风分离器翼阀处于流化不稳定区域,或分布器磨损形成“沟流”,对翼阀正常启闭产生较大影响,使排料不畅,导致催化剂大量跑损[3]。

2.6 催化剂物性

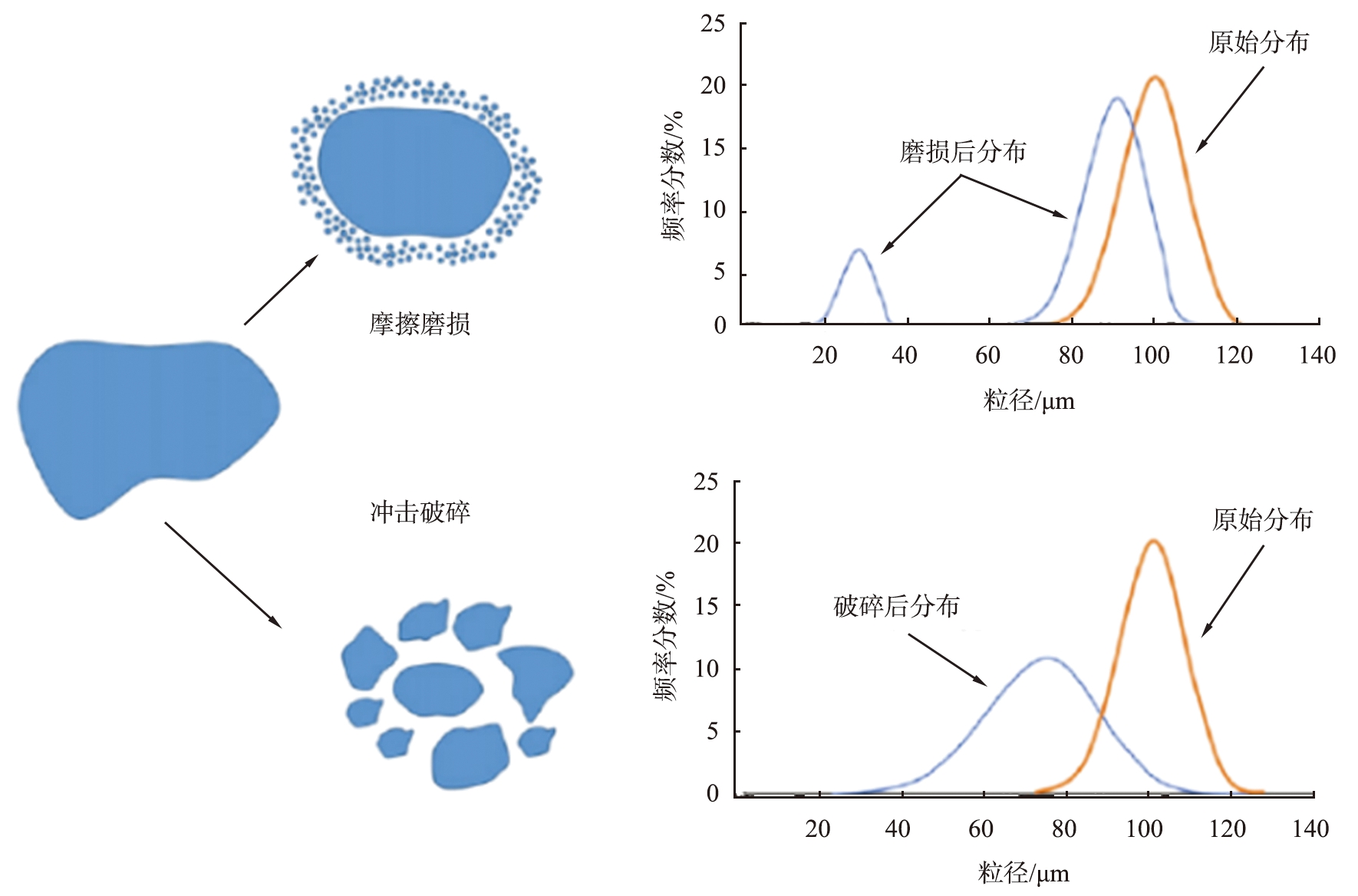

与催化剂有关的催化剂跑损原因主要是细小催化剂含量增大,其产生原因一个是催化剂摩擦磨损,另一个是催化剂破碎。这些与催化剂的强度密切相关。从催化剂的颗粒粒径分布上看,催化剂之间磨损是一种细小碎屑的增加;而高速气流冲击引起催化剂粉碎[16-17]、温差形成的热崩[18-19]等表现为颗粒粒径分布的中等颗粒部分增加[20],见图5。这些新生成的催化剂颗粒微观上表现为碎砾形态各异,球形度较差。通常正常跑损催化剂的颗粒粒径分布是单峰分布,而这些跑损催化剂粒径分布曲线呈现为双峰分布,是2种粒径分布不同的催化剂颗粒之间的混合。在累积率曲线上表现为跑损催化剂的体积中位粒径增大。对于催化剂的冲击破碎,降低冲击源的气流速度,可以消除或有效减少催化剂的冲击破碎。

图5 颗粒的摩擦磨损和破碎

Fig.5 Particle size distributions of abrasion and fragment

催化剂磨损和破碎与其强度和抗磨性能有很大关系,提高催化剂的强度和抗磨性能是催化剂配方研制和制备过程所要解决的问题。

3 结论

催化裂化反应是一个多相催化快速反应体系,剂油比率比较大,导致FCCU催化剂循环量非常之大。在高负荷的催化剂循环流动中,旋风分离器的分离作用至关重要,任何影响催化剂分离操作的工艺参数的异常变化均可导致旋风分离器系统发生故障而失效,造成催化剂的大量跑损。

目前旋风分离器故障分析很大程度上依赖于经验积累,但催化裂化工艺的反应、流化和催化剂的物性与分离过程与存在一定的必然联系。通过校核旋风分离器的入口速度、入口质量浓度、压降变化、系统的压力波动、跑损催化剂的浓度、粒径分布等可以有效地判断旋风分离器的故障原因和位置,为后续采取必要的措施提供帮助。

[1]宋健斐,王迪,孙立强,等. 基于颗粒谱的FCC旋风分离器故障诊断技术的初步探索[J]. 石油学报(石油加工),2017,33(3): 588-594.

[2]时铭显. PV型旋风分离器的性能及工业应用[J]. 石油炼制,1990(1): 37-42.

[3]尹铨. 1.0 Mt/a催化裂化装置催化剂跑损原因分析[J]. 当代化工,2014,43(8): 1468-1470.

[4]罗勇,张瑞弛. 荆门催化裂解装置催化剂磨损和跑剂的控制[J]. 石油炼制与化工,2001,32(12): 25-28.

[5]NICCUM P K. 20 questions: identify probable causes for high catalyst loss[J]. Hydrocarbon Processing,2010,89(9): 29-38.

[6]SAIDULU G,PALAPPAN K G,BHUYAN M K,et al. Optimizing conditions,modifying design improve FCC regenerator[J]. Oil & Gas Journal,2010,108 (46): 123-129.

[7]YANG S,YANG H R,ZHANG H,et al. A transient method to study the pressure drop characteristics of the cyclone in a CFB system[J]. Powder Technology,2009,192(1): 105-109.

[8]陈建义,罗晓兰,时铭显. 含尘条件下PV型旋风分离器压降的计算[J]. 石油化工设备技术,1997,18(4): 1-4.

[9]石功军. 催化裂化装置催化剂跑损量大的原因及解决措施[J]. 炼油技术与工程,2007,37(3): 25-27.

[10]魏志刚,李晓曼,宋健斐,等. FCCU串联旋风分离器料腿的负压差和蓄压计算方法[J]. 炼油技术与工程,2015,45(9): 32-34,51.

[11]MCPHERSON L J. Causes of FCC reactor coke deposits identified[J]. Oil & Gas Journal,1984,82(10): 139-143.

[12]汪凌云. 催化裂化沉降器型旋风分离器结焦分析及处理[J]. 石油炼制与化工,1997,28(6): 62-63.

[13]关宏军,夏长斌,扈玉华,等. 沉降器旋风分离器料腿堵塞原因分析[J]. 当代化工,2004,33(6): 359-360.

[14]翟军,李涛,徐辉,等. 油浆固体含量高的原因分析及解决措施[J]. 石化技术,1997,4(3): 150-151.

[15]魏耀东,宋健斐,刘仁桓,等. 一种抑制结焦的旋风分离器: CN2762895[P]. 2006-03-08.

[16]公铭扬,李晓刚,杜伟,等. 流化催化剂磨损机制的研究进展[J]. 摩擦学学报,2007,27(1):91-96.

[17]WU F H,WU D F.Attrition resistances and mechanisms of three types of FCC catalysts[J]. Powder Technology,2017,305: 289-296.

[18]陈冬冬,郝希仁,陈曼桥,等. 催化裂化催化剂热崩跑损现象的研究[J]. 炼油技术与工程,2007,37(3): 1-4.

[19]马雅松,刘梦溪. 高温环境下催化裂化催化剂磨损状况的研究[J]. 化学反应工程与工艺,2016,32(1): 33-38.

[20]BAYHAM S C,BREAULT R,MONAZAM E. Particulate solid attrition in CFB systems-An assessment for emerging technologies[J].Powder Technology,2016,302: 42-62.