近年来,人类对化石能源的消耗量呈现指数增加的趋势,随着轻质原油不断被开采、消费,石油资源逐渐趋于重质化、劣质化。目前,固态重质油的储量约占世界石油总储量的70%,在成熟的新能源形态出现之前,常温下呈固态的稠油将成为重要的战略接替资源,在以化石能源为主导的能源结构中占据非常重要的地位[1-2]。

稠油固体在实际使用之前需要多次加工降低其黏度,以适应不同场合的应用要求。如果能够在开采过程中,利用地层作为廉价反应器,在地层的高温、高压环境下将重质原油固体原位改质为流动性强的石油小分子,不仅能够减少在地面工厂再加工过程中重现高温、高压气氛带来的能耗[3],也能将因此产生的废水、废气污染留在矿层中[4],减少对环境的污染[5]。近年来,针对重质油固体的原位改质降黏技术成为学术界与产业界关注的热点。

原位改质降黏技术中最重要的是改质催化剂的选择[6]。目前开发的主流降黏催化剂有油溶性催化剂、水溶性纳米催化剂与离子液体催化剂3类[7-9],多用于水热催化裂解技术。其中,离子液体催化剂成本极高,开采后与稠油固体混合无法分离,多处在实验研究阶段,离大规模的商业应用还有一段距离[10]。油溶性与水溶性纳米催化剂是目前已实际应用的主流催化剂,其中,油溶性催化剂可以在油中较好地分散,提高催化效率,但在实际应用过程中需要以有机物作为携带剂将其带进油层,不仅会增加油藏开采成本,并且也会对地层结构造成一定程度的破坏和污染[11-12]。水溶性纳米催化剂很难溶于极性小的油层物质,与油层的接触只在油水相界面,极大地限制了催化反应的进行,降低了反应效率[13]。将油溶性与水溶性纳米催化剂复配,可以最大限度地利用二者的优势,并有可能发生协同催化作用,降低催化降黏温度,提高降黏率[14]。

复配催化剂的开发与协同催化作用的分析,离不开对催化机理的研究。由于稠油固体成分复杂,对具体催化路径的研究较为困难。而通过集总分析的方法,将稠油固体的催化减黏过程看作是重质组分断链生成固体大分子与气体小分子的反应,可以大幅简化催化动力学研究的难度,并且固体大分子、气体小分子的含量与固体收率、减黏率高度相关,方便应用于实际场景的分析[15-18]。

热重分析是一种基于热天平原理的分析技术,具有样品量要求少、灵敏度高、快速准确的优点,自发明以来在众多领域均得到了广泛的应用。1959年,Tadema[19]首次将其用于原油燃烧过程的研究中。随后,该技术被广泛用于重油开采过程的研究中。1984年,Ciajolo等[20]使用该技术研究了重质燃料油和它们各自的链烷烃、芳族、极性和沥青质组分的热解和氧化特性。Ambalae等[21]用等温热重分析的方法研究了Neilburg原油热解产生的焦炭的燃烧动力学。假定燃烧为与焦炭浓度有关的一级反应,得到焦炭燃烧的活化能为129.5 kJ/mol,并且随着反应温度由375 ℃增加至500 ℃,反应级数相应地由0.5增大到0.7。Kök等[22]对原油非等温燃烧动力学的研究发现,原油的燃烧特性在不同的温度区间有显著不同,大致可分为低温氧化(LTO)、焦炭生成(FD)和高温氧化(HTO)3个阶段,并用Arrhenius模型分别拟合了各个过程的活化能与Arrhenius常数。

本文中研究了水溶性纳米催化剂硝酸铁、油溶性催化剂环烷酸铁与二者的复配催化剂对重质油固体的催化减黏作用,并采用热重分析的方法与集总的分布式活化能模型(DAEM)拟合了3种催化剂配方的反应活化能和指前因子,分析了复配催化剂的协同催化机理,为重油改质催化剂的研发提供了研究方法与基础数据。

1 实验

催化减黏实验在250 mL高温高压反应釜(Parr Instrument Company)内进行。 反应开始前,采用N2置换3次以排出反应釜内的空气,防止氧气影响实验效果。 反应时,釜内充入N2至釜压达到0.8 MPa,程序升温250 ℃或300 ℃,稳定反应12 h后自然冷却至室温。 环烷酸铁为油溶性催化剂,按比例加入油样,搅拌均匀后放入反应釜进行实验; 硝酸铁为水溶性纳米催化剂,配制质量分数为10%的水溶液后,按比例加入油样,搅拌均匀后放入反应釜进行实验。

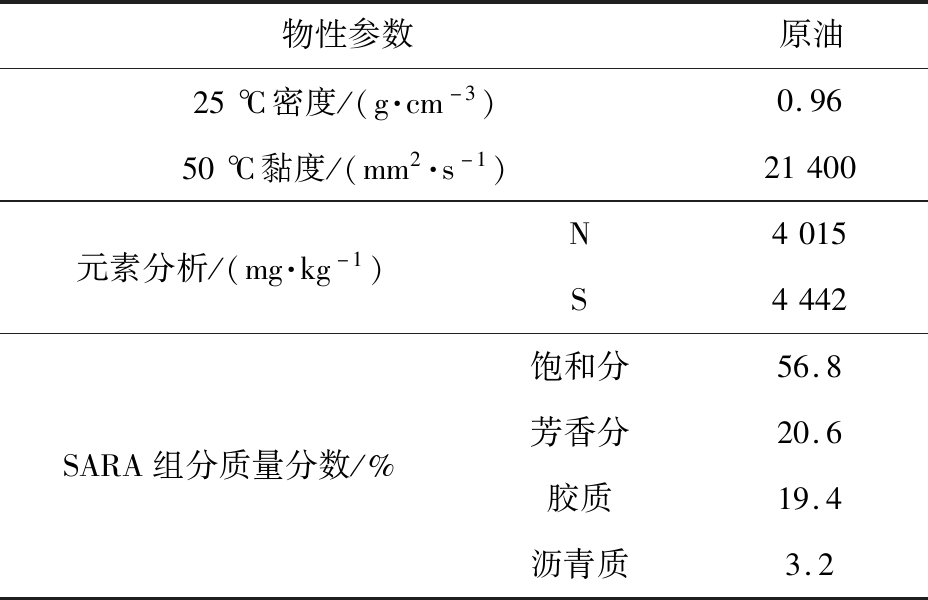

表1 原油样品的物性特征

Tab.1 Properties of crude oil

物性参数原油25℃密度/(g·cm-3)0.9650℃黏度/(mm2·s-1)21400元素分析/(mg·kg-1)N4015S4442SARA组分质量分数/%饱和分56.8芳香分20.6胶质19.4沥青质3.2

动力学分析实验采用热分析天平(Mettler Toledo,TGA-DSC 1)为微反应器,可原位监测催化降黏过程中因小分子的生成而产生的质量变化。反应在常压、N2条件下开展,升温速率分别选择为1、 3、 5、 7、 10 ℃/min,以通过动力学模型估算催化减黏反应的动力学常数,验证催化减黏机理。

2 动力学模型

分布活化能模型由Vand[24]于1942年首次提出,随后其数学描述和理论推导在过去的60多年里不断成熟,建立了一系列处理方法,如阶跃近似法、拐点切线法、Miura微分法和Miura积分法等。刘旭光等[25]在考察大同煤半焦气化及模拟蒸馏研究中,给出了DAEM的最新理论阐述,证明了该模型在复杂反应体系中的适用性,从而被广泛应用到没的热解和燃烧。

DAEM模型在应用时作了2点假设。

1)反应体系由无数相互独立的一级反应构成,这些反应有各不相同的活化能,即无限平行反应假设。

2)各反应的活化能呈现某种连续分布的函数形式,即活化能分布假设。

基于如上2点假设,质量变化过程的DAEM可以表述为

(1)

式中:α为转化率或失质量比例;E为活化能;T为反应温度;Φ(E,T)为无因次数,且Φ(E,T)=exp(-t/t0)、0<Φ(E,T)<1,f(E)为活化能分布函数,且满足

(2)

(3)

式中:A为指前因子; β为升温速率;R为理想气体常数。

由于f(E)的分布函数未知,需要对DAEM模型进一步简化。

本研究中采用Miura积分法,经简化后的DAEM模型不用预先对f(E)和A进行任何假设,即有

(4)

用一个阶跃函数(当E=ES时)简化上式。若ES满足Φ(E,T)≅0.58,上式可简化为

(5)

绘制不同β下相同α处的ln(β/T 2)~1/T曲线,线性回归不同β下相同α处的数据点,通过直线的斜率和截距可求得E和A。还可得到活化能分布曲线(E- α),掌握E在热解区间内的变化情况。

3 结果与讨论

3.1 催化剂的降黏性质

进行催化改质前先进行对照实验。未加入任何催化剂时,将反应釜升温至250 ℃或300 ℃,稳定反应12 h后,取样进行物性分析。未加入任何催化剂时,原油经高温裂解后的性质如表2所示。

从表中可以看出,当没有任何催化剂时,中、低温条件下,原油的黏度,硫、氮含量以及SARA组分几乎没有明显变化。这说明要达到理想的降黏改质效果,必须使用催化剂对其进行催化改质。

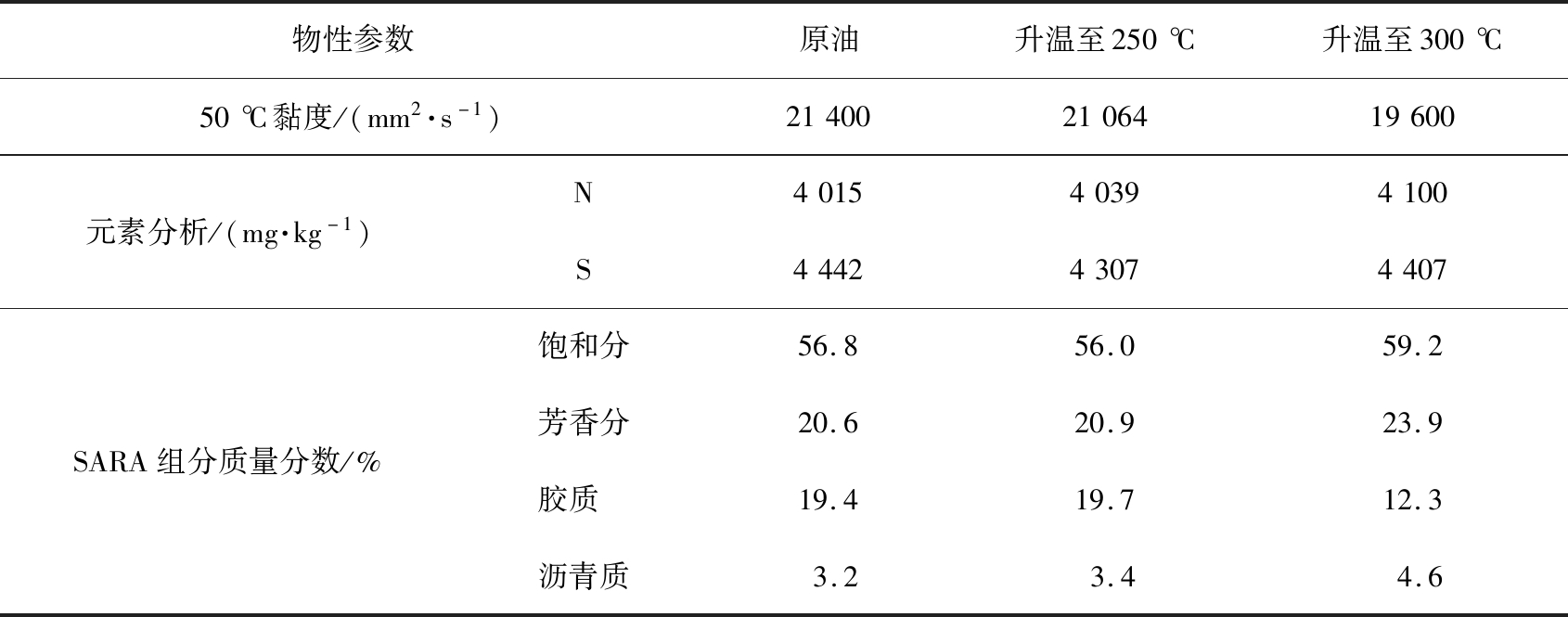

加入质量分数为0.4%的环烷酸铁作为油溶性催化剂,催化减黏后的油品物性参数如表3所示。

表2 未加入催化剂时,原油经高温裂化后的物性特征

Tab.2 Properties of cracked oil without catalysts

物性参数原油升温至250℃升温至300℃50℃黏度/(mm2·s-1)214002106419600元素分析/(mg·kg-1)N401540394100S444243074407SARA组分质量分数/%饱和分56.856.059.2芳香分20.620.923.9胶质 19.419.712.3沥青质3.23.44.6

表3 质量分数为0.4%的环烷酸铁作为油溶性催化剂在氮气条件、不同温度下的催化改质效果

Tab.3 Properties of cracked oil with 0.4% of Fe(Naph)3 as oil-soluble catalyst under N2 atmosphere

物性参数原油升温至250℃升温至300℃50℃黏度/(mm2·s-1)21400104279355元素分析/(mg·kg-1)N401540754137S444244964523SARA组分质量分数/%饱和分56.857.758.2芳香分20.620.320.1胶质 19.418.718.1沥青质3.23.33.6

油溶性的环烷酸铁与原油具有较好互溶性,其中铁离子起到催化作用。低温条件下改质后的原油硫含量和氮含量略有上升,这可能是由于原油在降黏过程中产生了部分易挥发的轻组分[26],而硫、氮主要存在于重组分中,因此重组分中的硫、氮在反应过程中被浓缩[27-28]。从四组分的分析结果可以看出,环烷酸铁会轻微改变油品的组成,随着芳香分和胶质含量的下降,油品的黏度随之减小,同时沥青质的含量有所增大。这是由于环烷酸铁提供的酸性质子中心促进了中间馏分裂化,同时也诱导重组分缩合反应生成沥青质。低温条件下沥青质增加量较高温条件下少,说明高温更有利于大分子的缩合反应。

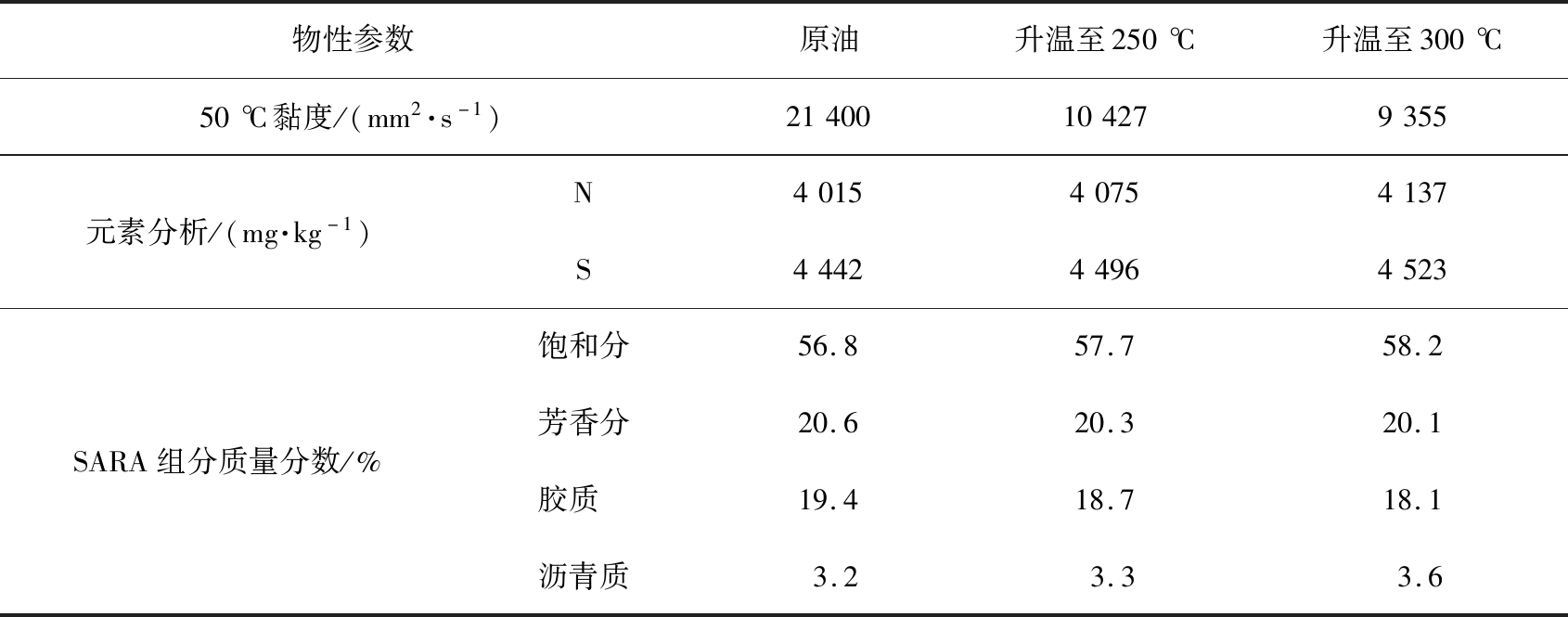

相比于油溶性的催化剂,水油溶性催化剂硝酸铁的价格低廉,在高温条件下,水和油品中的极性分子具有一定的互溶性,同时,水的离子积增加,H+的浓度增加,这些都为油品中极性分子的转化提供了有利条件。水溶性的硝酸铁作为催化剂,催化减黏后的油品物性参数如表4所示。

表4 质量分数为1.0%的硝酸铁作为水溶性纳米催化剂在氮气条件、不同温度下的催化改质效果

Tab.4 Properties of cracked oil with 1.0% of Fe(NO3)3 as water-soluble catalyst under N2 atmosphere

物性参数原油250℃300℃50℃黏度/(mm2·s-1)214001271211684元素分析/(mg·kg-1)N410241294137S446744644523SARA组分质量分数/%饱和分55.456.858.2芳香分20.819.820.1胶质 19.519.318.1沥青质4.34.13.6

从表中可以看出,随着硝酸铁的加入,油品的黏度随之减小,但催化降黏率在250、300 ℃时均低于环烷酸铁。从组分分析来看,催化改质后的稠油固体样品中,氮、硫含量略有增大,芳香分和胶质含量基本不变,饱和分略有减小,而沥青质略有增加。这说明,与油溶性催化剂相比,水溶性纳米催化剂并未造成降黏产物中饱和分的增加,降黏效果主要来自芳香分和胶质中多环芳烃的部分开环作用,而不是裂解作用。

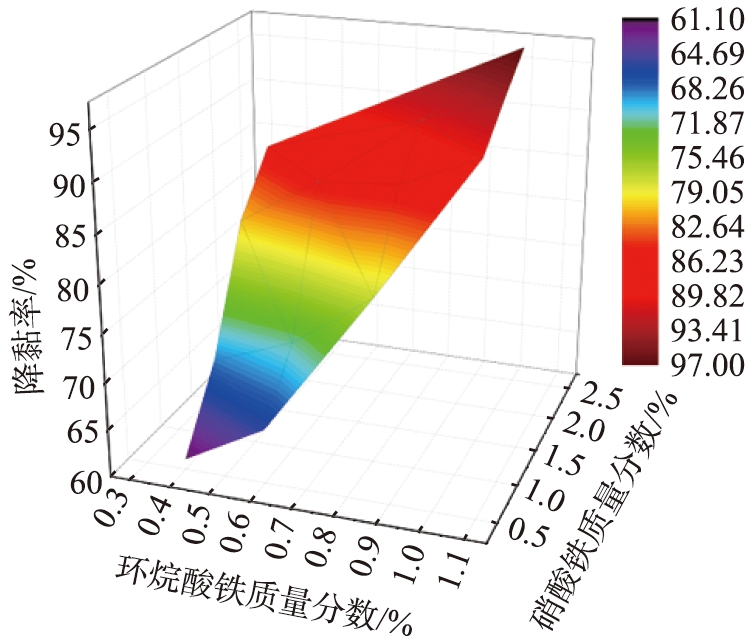

从以上分析可以看出,油溶性催化剂组合和水溶性纳米催化剂组合改质的机制存在一定差别。理论上来说,两者存在协同改性的可能性,因此,采用环烷酸铁与硝酸铁作为复配催化剂,考察两者不同配比条件下的催化降黏效果,降黏率与复配催化剂配方的关系如图1所示。

从图中可以看出,组合催化剂的降黏效果明显高于单催化剂的改性效果。 尤其是硝酸铁在单独作为催化剂时,加入质量分数大于1%后降黏率基本不发生变化,但加入环烷酸铁后降黏率持续提高,说明2种催化剂具有协同促进作用。 当环烷酸铁质量分数为1.0%,硝酸铁质量分数为2.5%时,降黏率高达97.0%。

图1 组合催化剂的加入比例与加入量对降黏率的影响

Fig.1 Effects of ratio and amounts of oil-and water-soluble catalysts on viscosity reduction

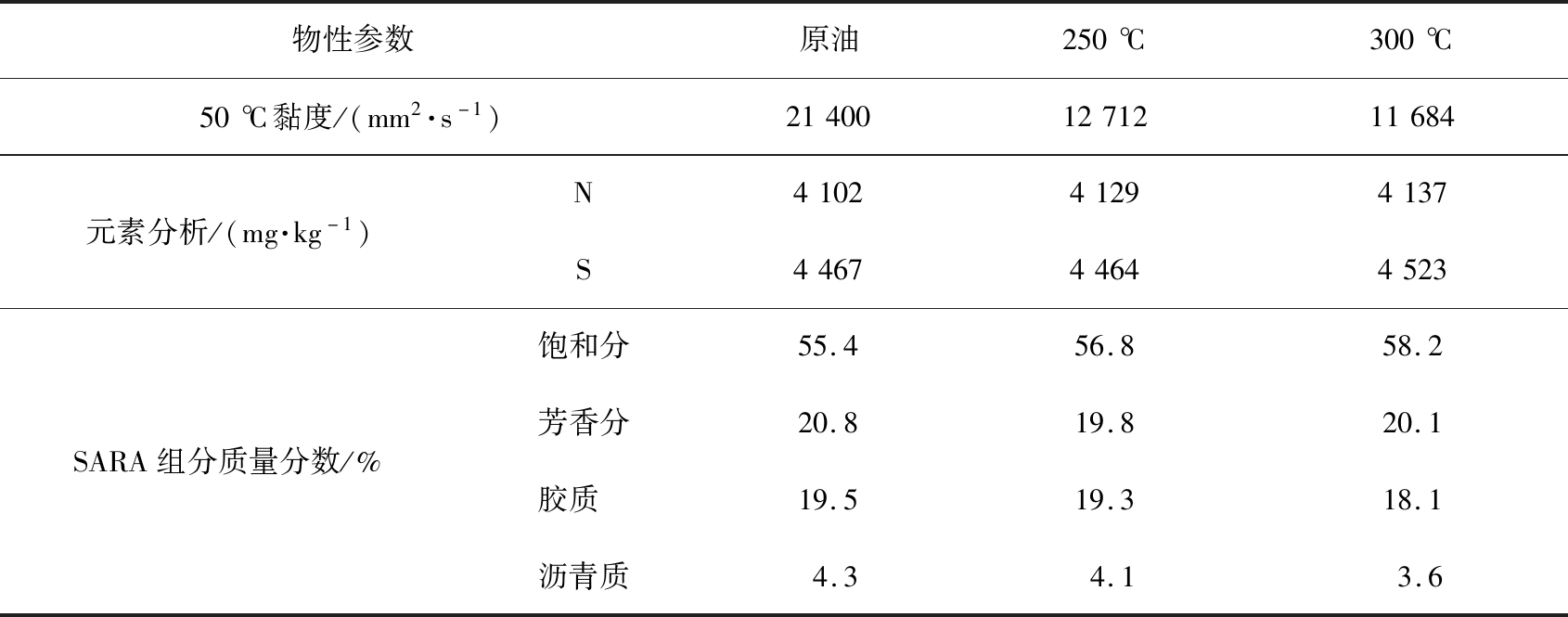

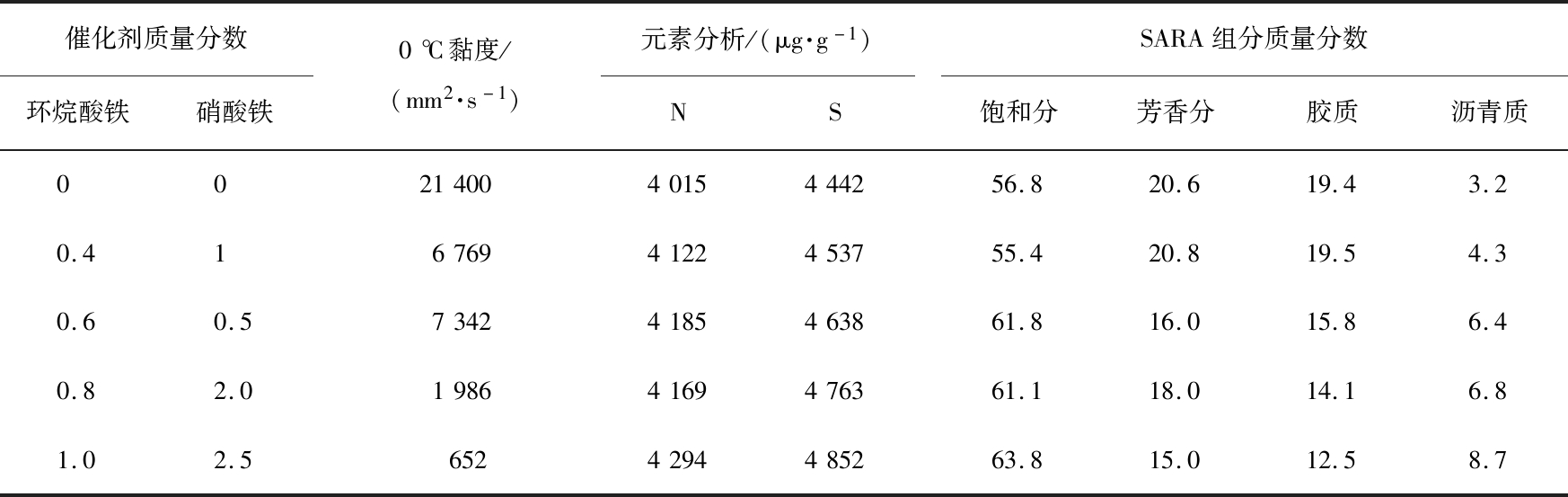

对催化降黏样品的成分进行分析,物性参数如表5所示。从表中可以看出,组合改性后,油品中的硫、 氮含量均有一定程度的增加。随着组合催化剂用量的增加,油品中的硫、 氮含量随之增加。 这主要是由于组合催化剂促进了油品的裂化,产生一定量轻组分气体,而硫、氮化合物分却保留在重组分中。 裂化越严重,轻组分产生的越多,重组分中的硫、 氮含量就越少。 同时,组合催化剂明显提高了油品中饱和分和沥青质的含量,同时减少了芳香分和胶质的含量。 随着催化剂使用量的增加,这种对油品组成改变的趋势更加明显。当环烷酸铁质量分数为1.0%,硝酸铁质量分数为2.5%时,油品中沥青质量分数高达8.7%。

表5 环烷酸铁+硝酸铁作为复配催化剂在氮气条件、250 ℃下的催化改质效果

Tab.5 Properties of cracked oil with Fe(Naph)3 and Fe(NO3)3 as combined catalyst at 250 ℃ under N2 atmosphere

催化剂质量分数环烷酸铁硝酸铁0℃黏度/(mm2·s-1)元素分析/(μg·g-1)NSSARA组分质量分数饱和分芳香分胶质沥青质0 0 214004015444256.820.619.43.20.41 67694122453755.420.819.54.30.60.573424185463861.816.015.86.40.82.019864169476361.118.014.16.81.02.56524294485263.815.012.58.7

3.2 催化剂的降黏机制

采用集总的DAEM模型用来分析几种催化剂配方的热解动力学。与Arrhenius方法和C-R模型相比,DAEM模型将稠油固体的催化热解反应看成是平行发生的同类反应,更符合本体系的实际情况。将稠油固体热解过程的反应物与产物进行集总简化:

重组分![]() 轻组分+气体

轻组分+气体

(4)

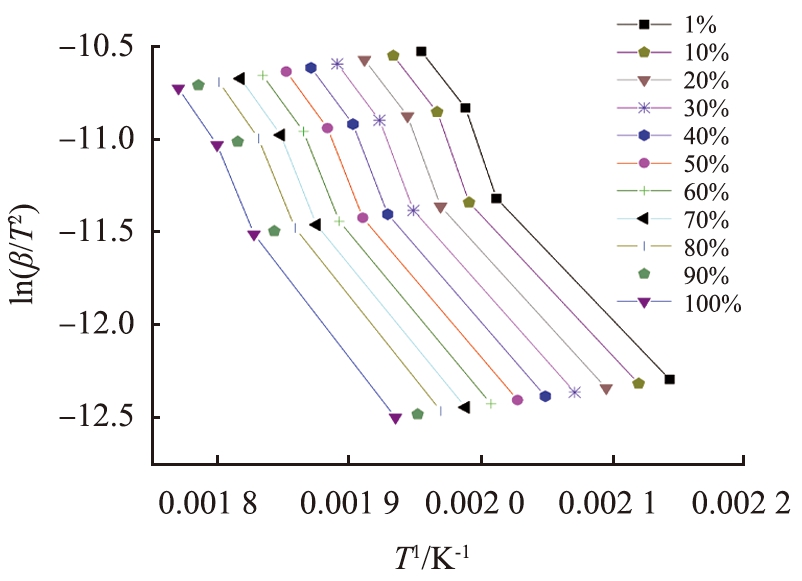

热解生成的轻组分在热解温度下由体系中挥发出来,造成体系的失质量,因此,稠油固体在热解过程中的质量变化可以在一定程度上反映热解反应的进行程度。 根据式(4),选择不同升温速率时特定转化率对应的温度,用ln(β/T 2)对1/T作图,可以根据拟合直线的斜率和截距得到催化裂解反应的活化能E与指前因子k0。 由于斜率和截距对ln(β/T 2)~1/T图的回归线性度较敏感,因此拟合直线的线性度(R2)应大于0.9,如图2所示。

图2 升温速率为1、 3、 5、 7 ℃/min条件下,不同转化率的ln(β/T2)对1/T的Arrhenius图

Fig.2 Arrhenius plot of ln(β/T2) and 1/T at selected conversion values

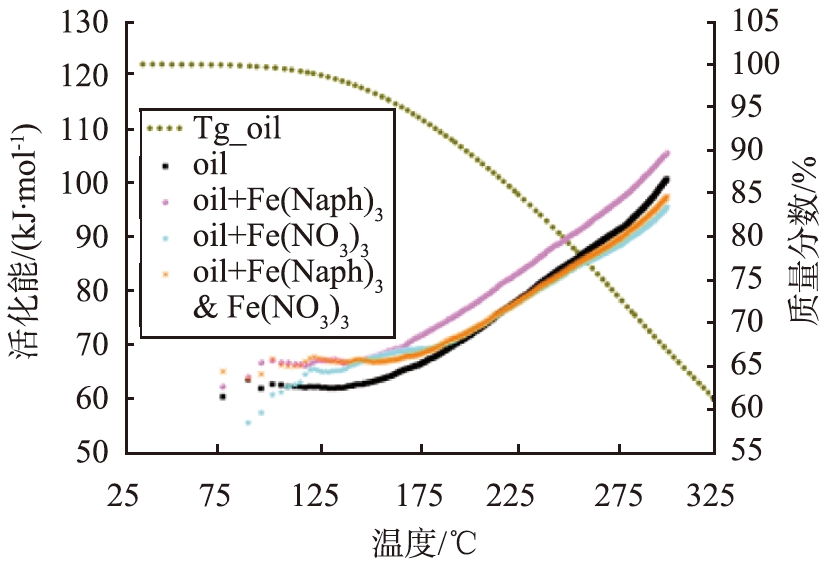

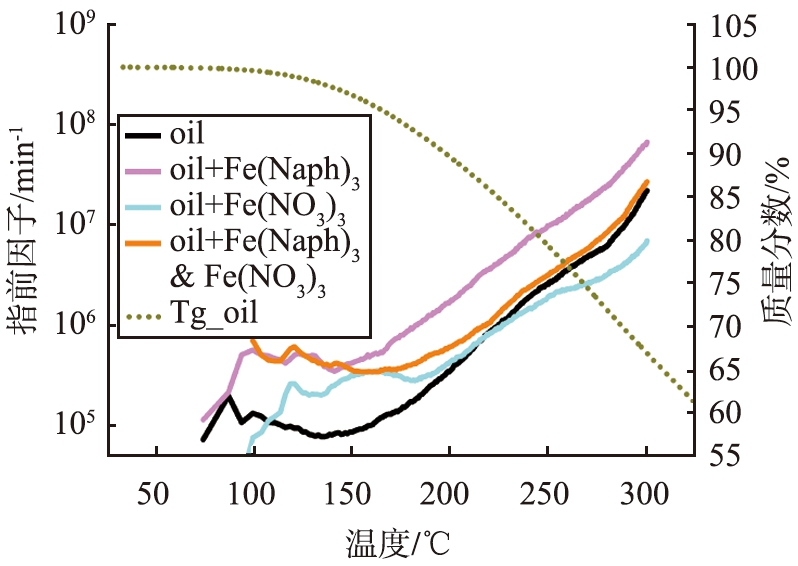

拟合得到的原油与水溶性硝酸铁催化剂、油溶性环烷酸铁催化剂、硝酸铁-环烷酸铁复配催化剂的裂解降黏反应的活化能E与指前因子k0分别如图3、图4所示。

图3 由DAEM模型拟合的不同催化剂配方的稠油固体裂解反应活化能E

Fig.3 Estimated activation energies for different catalysts by DAEM

图4 由DAEM模型拟合的不同配方的稠油固体裂解反应指前因子k0

Fig.4 Estimated pre-exponential factors for different catalysts by DAEM

从图中可以看出,在小于200 ℃的低温段,催化剂的加入并未降低活化能,而是显著提高了指前因子的数量级,即增加了分子之间的碰撞概率。这是因为,在小于200 ℃的低温段,催化裂解反应并未发生,样品的失质量来自于轻组分的挥发。当催化剂加入后,由于其与重油组分之间的配位鳌合作用[29-32],在一定程度上减小了轻组分的挥发速率,表观活化能上即表现为挥发活化能的升高与分子间碰撞概率的增加。在200~300 ℃的温度区间内,环烷酸铁催化的裂解反应的活化能与指前因子均较高,而硝酸铁催化的裂解反应的活化能与指前因子均较低。由式(4)的集总反应方程与DAEM的原理可知,活化能主要与轻组分的生成与挥发有关。由于环烷酸铁的油溶性,其与稠油固体分子之间充分的配位鳌合作用,使得稠油固体分子之间的作用力增加,因此增加了分子之间的碰撞概率,指前因子增大;同时,其催化裂解多生成大分子、分子量低的小分子较少,因此,在催化裂解过程中的失质量较小,但四组分中的饱和分含量增加。而硝酸铁与稠油固体分子之间的相容性较差,加入后在稠油固体体相中形成了不连续的微相区,减弱了分子之间的碰撞概率,因此指前因子显著减小;其催化裂解产物多为分子量低的小分子,从体系中逸出,因此催化裂解过程中的失质量较多,表现为活化能的显著降低与四组分中饱和分与芳香分含量变化不大、胶质与沥青质比例增加。

而环烷酸铁与硝酸铁的复配,使裂解降黏反应的活化能降低,同时增大了反应的指前因子,即,增加了稠油固体分子之间的碰撞裂解概率,同时增加了小分子挥发分与不易挥发的饱和分比例,从反应速率与轻组分的生成2个角度协同促进稠油固体组分的裂解减黏,使稠油固体的黏度大幅度减小,与前文的实验结果一致。

4 结论

1)环烷酸铁与硝酸铁均能催化稠油固体分子在250、 300 ℃条件下裂解减黏,当只使用质量分数为0.4%油溶性环烷酸铁做催化剂时,在250、 300 ℃下的降黏率分别为51.28%、 56.28%。 当使用质量分数为1.0%水溶性硝酸铁做催化剂时,在250、 300 ℃下降黏率分别为40.60%、 45.40%。

2)从元素分析来看,氮、硫元素含量略有增加,证明降黏过程中有裂解反应发生,轻组分挥发,重组分富集。将环烷酸铁与硝酸铁复配使用时,两者的协同催化作用可使降黏率增大至97%。

3)环烷酸铁与硝酸铁复配使用可以降低裂解降黏反应的活化能,增大指前因子,增加反应速率;另一方面促进轻组分的生成,进一步增加了复配催化剂的降黏效果。本文的研究为稠油固体的低温降黏催化剂的开发提供了思路与借鉴。

[1]MILINGTON A,PRICE D,HUGHES R. The use of thermal analysis techniques to obtain information relevant to the in situ combustion process for enhanced oil recovery[J]. J Therm Anal Calorim,1993,40: 225-38.

[2]ZEINAB K,IAN D G,NADER M. Detailed study of low-temperature oxidation of an Alaska heavy oil[J]. Energy Fuels,2012,26(3): 1592-1597.

[3]FEOKTISTOV D A,KAYUKOVA G P,VAKHIN A V,et al. Catalytic aqu-thermolysis of high-viscosity oil using iron,cobalt,and copper tallates[J]. Chem Technol Fuels Oils,2018,53(6): 905-912.

[4]HOU J,LI C,GAO H,et al. Recyclable oleic acid modified magnetic NiFe2O4 nanoparticles for catalytic aqua-thermolysis of Liaohe heavy oil[J]. Fuel,2017,200: 193-198.

[5]刘永建,范洪富,钟立国,等. 水热裂解开采稠油固体新技术初探[J]. 大庆石油学院学报,2001,25(3): 56-59.

[6]RIVAS O R,CAMPOS R E,BORGES L G. Experimental evaluation of transition metals salt solutions as additives in steam recovery processes[J]. SPE Annual Technical Conference and Exhibition,1988: 18076.

[7]CLARK P D,HYNE J B. Chemistry of organosulphur compound types occurring in heavy oil sands: 3. reaction of thiophene and tetrahydrothiophene with vanadyl and nickel salts [J]. Fuel,1984,63(12): 1649-1654.

[8]CLARK P D,HYNE J B. Studies on the chemical reactions of heavy oils under steam stimulation condition[J]. AOSTRA J Res,1990,6(1): 29-39.

[9]CLARK P D,CLARKE R A,HYNE J B,et al. Studies on the effect of metal species on oil sands undergoing steam treatments[J]. AOSTRA J Res,1990,6(1): 53-64.

[10]张洁,李小龙,陈刚,等. 水溶性配合物催化的稠油固体低温热裂解研究[J]. 燃料化学学报,2014,42(4): 443-448.

[11]WEI L,ZHU J H,JIAN H,et al. Application of nano-nickel catalyst in the viscosity reduction of liaohe extra-heavy oil by aqua-thermolysis[J]. J Fuel Chem Technol,2007,35(2): 176-180.

[12]HASHEMI R,NASSAR N N,ALMAO P P. Enhanced heavy oil recovery by in-situ prepared ultra-dispersed multimetallic nanoparticles: a study of hot fluid flooding for athabasca bitumen recovery[J]. Energy and Fuels,2013,27(4): 2194-2201.

[13]LI C,SU L,LI Q Y,et al. Enhanced heavy oil recovery in mild conditions by ![]() solid super acid prepared by different methods[J]. J Nanomater,2016: 7436057.

solid super acid prepared by different methods[J]. J Nanomater,2016: 7436057.

[14]FAN Z X,ZHAO F L,WANG J X,et al. Upgrading and viscosity reduction of super heavy oil by aquathermolysis with hydrogen donor[J]. J Fuel Chem Technol,2006,34(3): 315-318.

[15]YI Y F,LI S Y,DING F C,et al. Change of asphaltene and resin properties after catalytic aqua-thermolysis[J]. Petro Sci,2009,6(2): 194-200.

[16]WEN S B,ZHAO Y J,LIU Y J,et al. A study on catalytic aquathermolysis of heavy crude oil during steam stimulation[J]. SPE J,2007,3: 1-5.

[17]LI J,CHEN Y L,LIU H,et al. Influences on the aquathermolysis of heavy oil catalyzed by two different catalytic ions: Cu2+ and Fe3+[J]. Energy Fuels,2013,27(5): 2555-2562.

[18]CHAO K,CHEN Y,LI J,et al. Upgrading and visbreaking of super-heavy oil by catalytic aquathermolysis with aromatic sulfonic copper[J]. Fuel Process Technol,2012,104: 174-180.

[19]TADEMA H J. Mechanism of oil production by underground combustion[C]//5th World Petroleum Congress,1959: 279-287.

[20]CIAJOLO A,BARBELLA R. Pyrolysis and oxidation of heavy fuel oils and their fractions in a thermogravimetric apparatus[J]. Fuel,1984,63: 657-661.

[21]AMBALAE A,MAHINPEY N,FREITAG N. Thermogravimetric studies on pyrolysis and combustion behavior of a heavy oil and its asphaltenes[J]. Energy Fuels,2006,20: 560-565.

[22]KÖK M V. Non-isothermal kinetic analysis and feasibility study of medium grade crude oil field[J]. J Therm Anal Calorim,2008,91(3): 745-748.

[23]MURUGAN P,MAHINPEY N,MANI T,et al. Pyrolysis and combustion kinetics of fosterton oil using thermogravimetric analysis[J]. Fuel,2009,88(9): 1708-1713.

[24]VAND V. A theory of the irreversible electrical resistance changes of metallic films evaporated in vacuum[J]. Proc Phys Soc,1943,5(5): 222-246.

[25]刘旭光,李保庆. 分布活化能模型的理论分析及其在半焦气化和模拟蒸馏体系中的应用[J]. 燃料化学学报,2001,29(1): 54-59.

[26]亓自强,刘旭光. 分布活化能模型用于模拟蒸馏的初步研究[J]. 煤炭转化,2000,23(1): 94-96.

[27]KHALIL M,LIU N,LEE R L. Catalytic aquath ermolysis of heavy crude oil using surface-modified hematite nanoparticles[J]. Ind Eng Chem Res,2017,56(15): 4572-4579.

[28]GALUKHIN A V,EROKHIN A A,NURGALIEV D K. Effect of catalytic aqua-thermolysis on high-molecular-weight components of heavy oil in the Ashal’cha Field[J]. Chem Technol Fuels Oils,2015,50(6): 555-560.

[29]GREGOLI A A,RIMMER D P,GRAUE D J. Upgrading and recovery of heavy crude oils and natural bitumens by in situ hydro-visbreaking:US 6016867[P]. 2000-01-25.

[30]WANG Y Q,CHEN Y L,HE J,et al. Mechanism of catalytic aqua-thermolysis: influences on heavy oil by two types of efficient catalytic ions: Fe3+ and Mo6+[J]. Energy Fuels,2010,24(2): 1502-1510.

[31]LI J,CHEN Y L,LIU H C,et al. Influences on the aqua-thermolysis of heavy oil catalyzed by two different catalytic ions: Cu2+ and Fe3+[J]. Energy Fuels,2013,27(5): 2555-2562.

[32]陈艳玲,王元庆,逯江毅. 稠油固体水热裂解催化降黏研究的进展[J]. 地质科技情报,2008,27(6): 53-57,62.