碳化硅是以石英、石油、焦炭作为主料,木粉、食盐辅料按照一定的配比混合均匀后装入电阻炉内,通过高温冶炼而制成的一种合成材料[1],具有耐高温、超硬、防腐蚀等优点,在磨料、耐火材料等领域应用广泛。作为磨料,可用来做磨具,如砂轮、磨头、砂瓦等;作为耐高温材料和冶金脱氧剂等;高纯度的碳化硅单晶可用来制造半导体、碳化硅纤维。碳化硅的硬度值介于金刚石和刚玉之间,新磨式硬度为13级。

21世纪以来,随着制造业的蓬勃发展,各行各业对高质量的碳化硅粉体需求量在逐步增加。例如,碳化硅粉体作为涂料保温材料是要求d50=3~5 μm;确用作电子类产品是d50为4~5 μm;在铝基复合材料中d50为3 μm时拉伸强度最大;作为磨料d50需要在6~15 μm之间,用于陶瓷领域3.5 μm时效果最好[2]。目前,碳化硅的粉碎手段主要有搅拌磨、砂磨、雷蒙磨、气流磨等。这几种方法粉碎时间过长,搅拌磨超细碳化硅至d50=2.442 μm需18 h左右,砂磨粉碎碳化硅d50从7.3 μm降到0.47 μm大概需要18 h[3],这些粉碎设备均为实验室小型设备(容积为4~8 L不等),由此可以看出,普通的机械粉碎方式时间较长,产量较低,而且雷蒙磨与球磨机制备出的碳化硅粉体中游离碳(F.C)、氧化铁(Fe2O3)等杂质含量较高,成品纯度低[4-5]。

蒸汽动能磨属于气流磨的一种,粉碎方式为干法工艺。在粉体超细加工领域中,相对于其他粉碎方式,气流磨制备的粉体质量是最好的。气流磨加工的粉体粒径较小、纯度高,但也存在着加工能耗大、成本高等缺点。本课题组开发的用于超细粉碎的蒸汽动能磨设备,通过前期相关的数值模拟[6-7]和实验研究[8-11]发现,不同的粉碎压力产生不同的粒径与产量;过热蒸汽比常温空气具有更大的喷嘴出口速度;以过热蒸汽为介质作为主气源,具有更低的能耗和更强的粉碎能力。本文通过系统的试验,探究蒸汽动能磨超细粉碎碳化硅的能力与所需能耗,对碳化硅高效、节能的超细粉碎具有指导意义。

1 实验

1.1 材料与仪器

绿碳化硅,物料粒径d10=3.546 μm,d50=6.458 μm,d90=12.618μm。碳化硅纯度质量分数为99.72%。

采用LS13320型激光粒度分析仪(美国贝克曼库尔特有限公司)测试碳化硅细粉的粒径。

1.2 设备

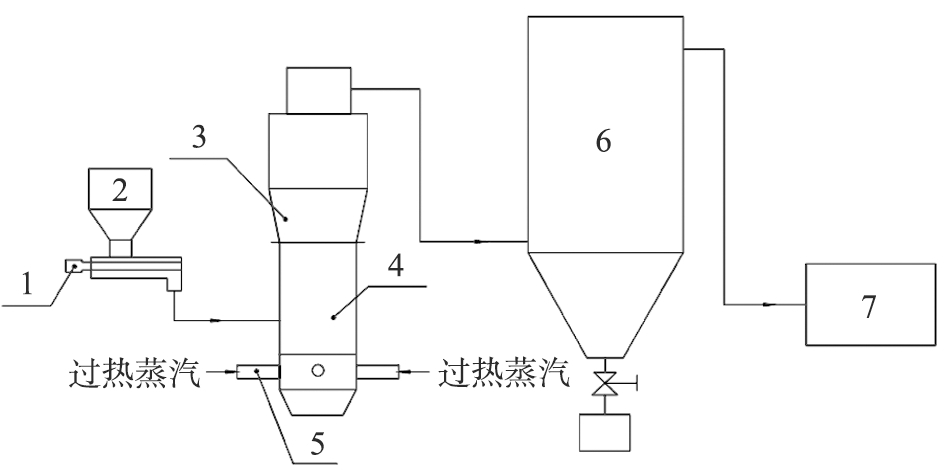

采用绵阳流能粉体设备有限公司提供的过热蒸汽动能磨。该生产线由气源系统(空气压缩机、锅炉、加热器)、粉碎分级系统(流化床气流磨、分级机)、收集系统(袋式除尘器、引风机)3大部分组成,如图1所示。该系统对分级机、螺杆加料机、风机的转速均可通过可编程逻辑控制器(PLC)进行调节。系统蒸汽用量为72 kg/h。

1-螺杆加料机;2-加料斗;3-分级机;4-粉碎室;

5-超音速喷嘴;6-袋式除尘器;7-引风机。

图1 过热蒸汽气流粉碎分级系统图

Fig.1 Griding system of kinetic energy mill with superheated steam

1.3 原理与流程

过热蒸汽磨的主要工作原理如下:利用锅炉产生的150 ℃蒸汽,进而通过加热器升温至300 ℃(该温度可调节)过热蒸汽,经过超音速加速装置加速至超音速状态,并带动由给料螺旋进入到粉碎腔的物料加速,物料通过气流的加速进而摩擦、碰撞中,而后被粉碎;粉碎后达到粒径要求的粉体在引风机的作用下通过顶部的分级机进入袋式除尘器进行收集。未达到粒径要求的粉体返回粉碎腔继续粉碎直至符合要求。该系统可通过改变分级轮的转速而控制成品的粒径。以过热蒸汽代替空气作为工质,喷嘴出口速度较大,粉碎强度远高于其他工质,适用于多种超细粉体的加工。在设备进行加料之前,需用高温空气对整个设备进行预热,主要是为了防止过热蒸汽遇冷而液化。

2 结果与分析

2.1 分级机转速的影响

在相同的蒸汽入口温度(300 ℃)、粉碎压力(0.5 MPa)、引风机流量、加料量条件下,改变分级机的频率获得不同粒径的碳化硅粉体。分级机频率分别为15、30、45 Hz,分级机转速对应为900、1 800、2 700 r/min。结果见表1。

由表可以得出,当粉碎压力与蒸汽入口温度等参数不变的情况下,碳化硅粉体的粒径与分级机的转速成反比。 当分级机转速为1 800 r/min时,碳化硅粉体的粒径d90(累积体积分数为90%时对应的颗粒粒径,d10、d50意义相同)为6.791 μm,产量为12 kg/h; 当分级机转速为2 700 r/min时,碳化硅的粒径d90为0.399 μm,产量为7.2 kg/h,比分级机转速1 800 r/min时减少了40%。 分级机转速在900 r/min的时候,由于转速较低,而绿碳化硅原料的粒径较低,无需粉碎,直接通过分级机进入除尘器,因此无产量数据。根据离心分级机切割公式[12]:

(1)

式中:dc为分级机的切割粒径,μm;n为分级轮的旋转速度,r/min;Q为通过分级轮的气体流量,m3/min; ρs为颗粒密度,g/cm3;k为与分级轮结构尺寸、形状、空气黏度等相关的系数。

根据公式可以看出,中位径与分级机转速成反比将分级机转速为1 800、 2 700 r/min时的d50粒径代入公式,基本符合这一理论公式。

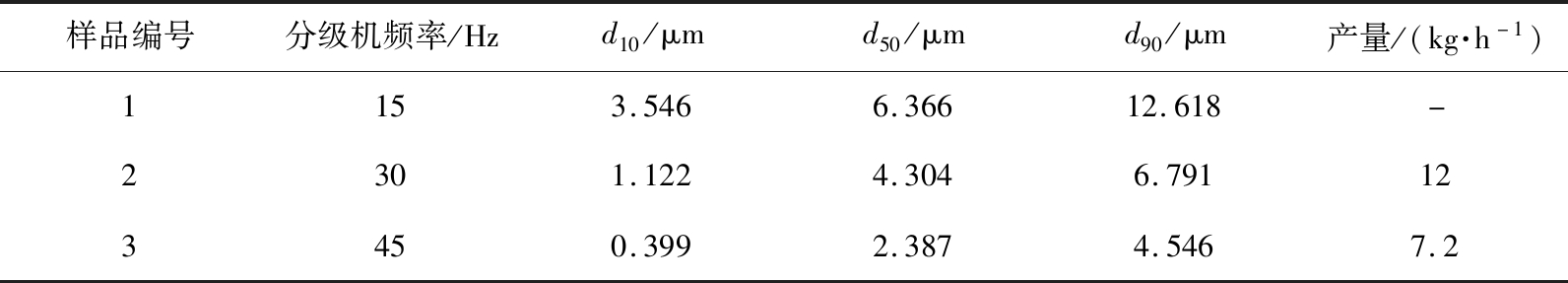

表1 不同分级机转速的实验结果

Tab.1 Experimental results at different classifier speeds

样品编号分级机频率/Hzd10/μmd50/μmd90/μm产量/(kg·h-1)1153.5466.36612.618-2301.1224.3046.791123450.3992.3874.5467.2

2.2 常温空气、高温空气与蒸汽粉碎强度的对比分析

为了验证过热蒸汽比压缩空气的粉碎强度更大,以常温压缩空气、高温压缩空气和过热蒸汽等不同工质进行试验。在相同主气源压力(0.5 MPa)、入口温度(300 ℃)、分级机转速、引风机频率、加料量等参数条件下,改变主气源工质,实验结果如表2所示。由表可以得出,使用过热蒸汽作为工质时,d90为6.791 μm,产量是12 kg/h,而换为高温压缩空气换为工质之后,d90为7.120 μm,产量是5.9 kg/h,相比过热蒸汽产量减少50.8%。而当常温压缩空气为工质时,d90为8.776 μm,产量是4.5 kg/h,相比过热蒸汽产量减少62.5%。

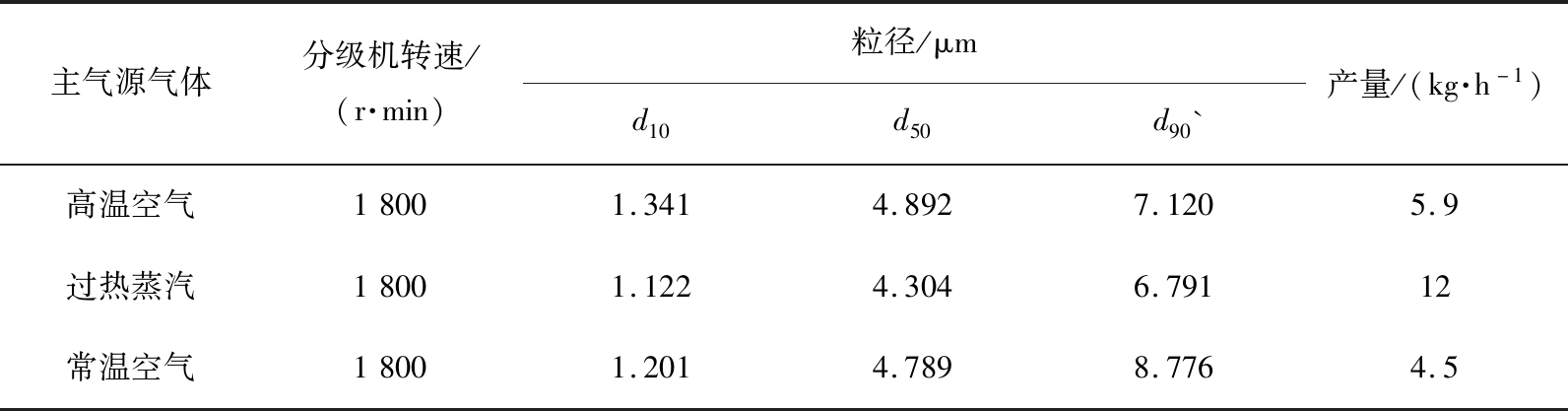

表2 不同工质粉碎能力

Tab.2 Crushing ability of different working fluid

主气源气体分级机转速/(r·min)粒径/μmd10d50d90`产量/(kg·h-1)高温空气18001.3414.8927.1205.9过热蒸汽18001.1224.3046.79112常温空气18001.2014.7898.7764.5

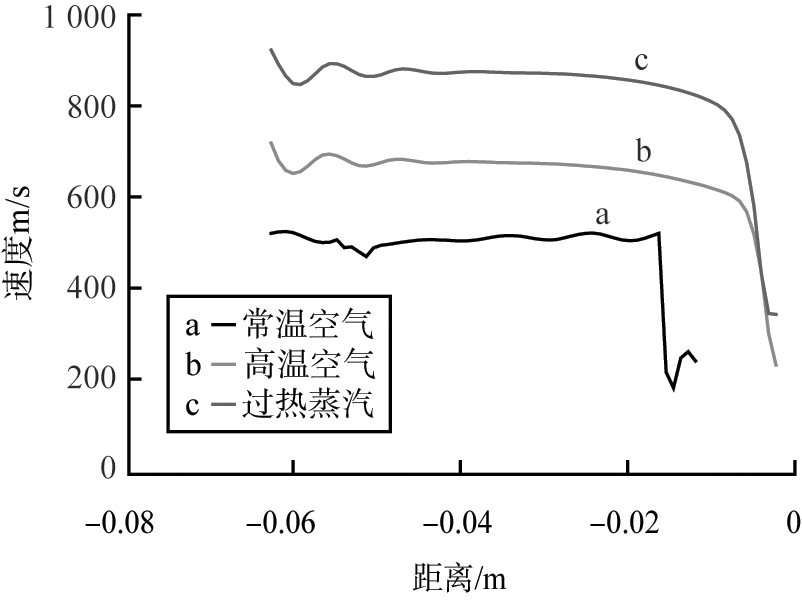

相同的粉碎压力与温度下的蒸汽和压缩空气的出口速度是不同的,为了更好地比较出过热蒸汽与压缩空气粉碎强度的差别,通过对不同工质在粉碎腔喷嘴所能产生的速度进行模拟,得出过热蒸汽、高温压缩空气(300 ℃)与常温压缩空气出口速度如图2所示。由图可知,在0.5 MPa压力下,300 ℃蒸汽的出口速度为928 m/s,同等温度下空气为730 m/s,而常温空气下仅为524 m/s,粉碎强度大幅度提高。

2.3 节能性

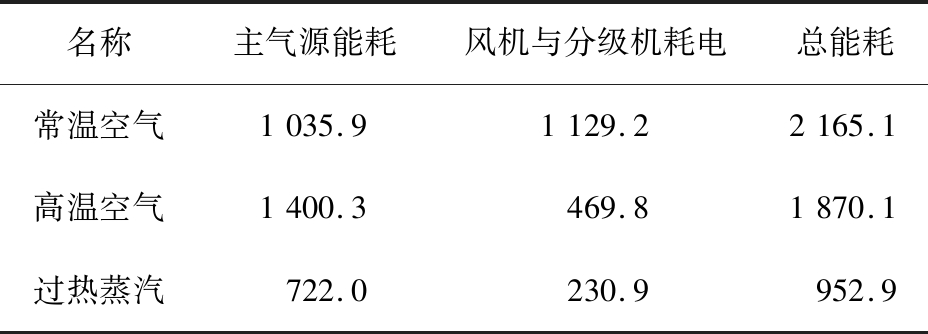

为了更直观地验证蒸汽动能磨的节能性,对3种工质加工1 t碳化硅的电耗、 能耗和成本进行比较,设定系统风机功率为5.5 kW,分级机电机功率为2.2 kW。 结果如表3所示。

图2 不同工质下喷嘴轴心速度

Fig.2 Nozzle shaft speed under different working fluids

表3 不同工质制备1 t碳化硅成品标准煤耗

Tab.3 Energy consumption of 1 t silicon carbide finished products produced by different working fluids kg

名称主气源能耗风机与分级机耗电总能耗常温空气1035.91129.22165.1高温空气1400.3469.81870.1过热蒸汽722.0230.9952.9

2.3.1 以过热蒸汽为工质的能耗

以过热蒸汽作为工质,能耗计算过程如下: 常温常压下1 kg、 20 ℃的水加热到300 ℃的水蒸气,需消耗标准煤(热值29 300 kJ/kg的煤炭,下同)0.1 kg,分为3个计算步骤: 20 ℃水到100 ℃水,所需要吸收的热量Q:

Q=cmΔt

(2)

式中:c为该物质的比热容;m为质量;Δt为温度差。

计算得知,Q=3.36×105J;同样根据上述公式,100 ℃的水到100 ℃水蒸气需吸收2.26×106 J;100 ℃的水蒸气到300 ℃的水蒸气需3.9×105 J,3个阶段共吸收热量大概为2.996×106 J。1 t煤所能产生的热量大约为2.930 7×1010 J。该动能磨系统工作1 h蒸汽耗量为72 kg(约为37 m3),分级机转速1 800 r/min产量为12 kg/h,生产1 t成品需83.3 h,除去燃煤锅炉15%的能量损耗[13],计算得知在分级机转速为1 800 r/min,每生产1 t成品,工质消耗标准煤722 kg,风机与分级机电机消耗得电能为641.41 kW,换算成煤为230.9 kg,共消耗952.9 kg。

2.3.2 以高温空气为工质的能耗

空压机容积流量5.92 m3/min;驱动电动机功率37 kW。以高温空气为工质的能耗计算分为以下2个步骤:第1步根据粉碎腔喷嘴出口速度、喷嘴直径,计算出体积流量V=122.9 m3/h,根据数值模拟得出喷嘴处的空气密度为0.8 kg/m3,工作1 h所需压缩空气的质量流量m=98.3 kg/h;第2步根据压缩机参数得出1 h所消耗电能为12.95 kW,加上加热器的电能消耗为每小时10 kW,总计每小时耗电22.95 kw·h,按照国家发改委提供的数据火电厂每千瓦时电耗煤360 g,气流磨每小时耗煤为8.262 kg。 使用压缩空气在分级机转速为1 800 r/min,产量为5.9 kg/h,生产1 t碳化硅产品需连续性169.5 h,生产1 t碳化硅成品主气源需要消耗煤1 400.3 kg。其余设备消耗469.8 kg煤,总计耗煤1 870.1 kg。

2.3.3 常温空气为工质的能耗

以常温空气作为工质,计算方法与过热空气步骤一样,但需要除去加热器的耗电量,常温空气下,碳化硅粉体产量为4.5 kg/h,生产1 t成品需222.2 h,主气源耗能为1 035.9 kg煤,其他设备(风机与分级机)耗能1 129.2 kg煤,总计耗煤2 165.1 kg。

2.3.4 过热蒸汽作为工质的优势

以过热蒸汽代替空气作为蒸汽动能磨的工质,因为过热蒸汽的黏度比空气低的多,用小分子量的过热蒸汽粉碎物料,比压缩空气能得到更主气源好细的产品[7],在相同的喷嘴压力条件下,过热蒸汽为工质的粉碎强度是空气的2.5倍以上,并且使用燃煤锅炉产生蒸汽,能源利用率可以达到85%以上。而且,过热蒸汽增大了对物料的卷吸能力,提高了对物料的粉碎利率和强度。同时,作为主气源的过热蒸汽可以利用火力发电厂热能,以低品位蒸汽为工质,蒸汽动能磨直接利用蒸汽动能,减少了燃煤锅炉或者传统气流粉碎中间的能量转换环节,极大地提高了能源利用效率,降低粉碎成本与能耗。

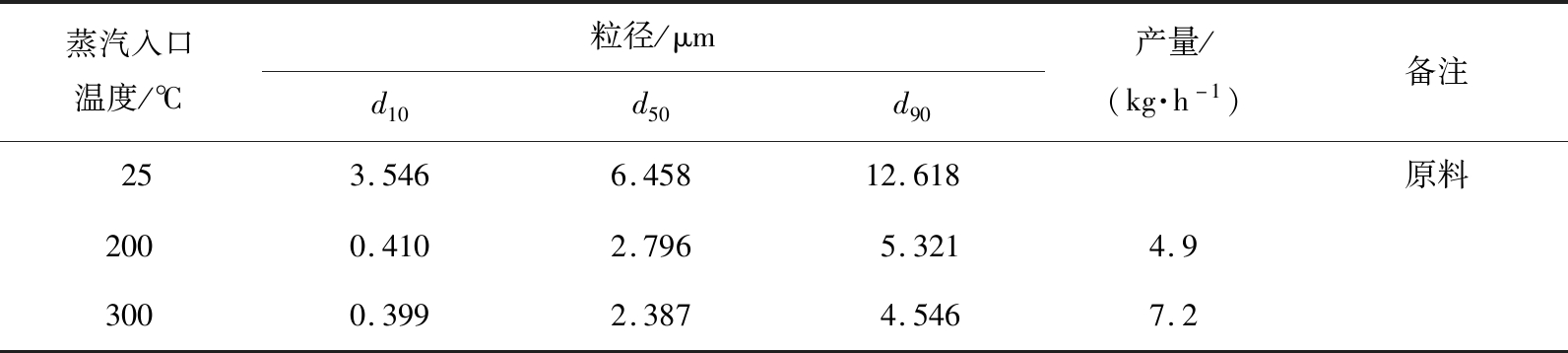

2.4 蒸汽入口温度的影响

在粉碎压力0.5 MPa、 引风机流量、 分级机转速2 700 r/min和加料量等条件不变的情况下,改变蒸汽动能磨的蒸汽入口温度,结果如表4所示。 由表可知,蒸汽入口温度为200、 300 ℃时粒径d90分别为5.321、 4.546 μm,产量分别是4.9、7.2 kg/h。由此可知,碳化硅粉体的粒径随着蒸汽温度的升高而减小,而产量随之增大,气流动能受工质温度影响较大。研究[14]表明,气流出口速度与入口温度的平方根成正比。由公式,

(3)

式中:uc喷嘴出口的气体速度,m/s;k为气体绝热系数;R为气体常数,J/kg·K;Pi为喷嘴入口静压,MPa;Pb为气流粉碎区背压,MPa;Ti为入口气流的绝对温度,K。

由式(3)可计算出,喷嘴不同入口温度条件下的喷嘴出口速度。喷嘴出口的动能随着蒸汽入口温度的升高而增大,颗粒被加速达到的最大速度也增加[15],粉碎能力增强,因此,工质温度的升高对超细加工过程有益;但是工质的温度并不会无限增大,温度的升高会导致工质的黏度增大,过高的温度会影响粉体的分级效果[16]。

表4 不同蒸汽入口温度的实验结果

Tab.4 Experimental results at different steam inlet temperatures

蒸汽入口温度/℃粒径/μmd10d50d90产量/(kg·h-1)备注253.5466.45812.618原料2000.4102.7965.3214.93000.3992.3874.5467.2

3 结论

1)以过热蒸汽为工质,入口温度300 ℃,粉碎压力0.5 MPa,通过改变分级机转速1 800、2 700 r/min制备出碳化硅粉体平均粒径d50分别为4.304、2.387 μm。 其中,在2 700 r/min情况下,部分粉体(d10)已达到亚微米级(0.399 μm)。

2)分别以常温空气、高温空气及过热蒸汽为工质,相同参数下对碳化硅超细加工,经相同的加速装置加速后,经数值模拟得出3种工质由喷嘴射出的最大速度依次为524、718、922 m/s,保持分级机转速为1 800 r/min,制备碳化硅粉体(d50约为4.6 μm),产量分别为4.5、5.9、12 kg/h,其中以过热蒸汽为工质时的产量为常温空气工质的2倍,高温空气工质的2.6倍,成本仅为常温空气工质、高温空气工质的44%、50.9%。

3)相比于普通气流粉碎方法,使用过热蒸汽动能磨粉碎碳化硅产量较高并且稳定,对碳化硅的综合利用具有重要的意义。

[1]彭飞,王燕民,潘志东. 碳化硅颗粒在流化床对喷式气流磨中粉碎行为的研究[J]. 硅酸盐学报,2010,38(4) :745-753.

[2]杨新领,郑奔,李志强,等. 碳化硅粒度对反应烧结碳化硅陶瓷显微结构与性能的影响[J]. 科技创新导报,2016,13(2): 29-31.

[3]黄政仁,江东亮,谭寿洪. 砂磨粉碎制备SiC超细粉体[J]. 材料科学与工程,2000(3): 48-51,38.

[4]茆福炜. SiC微粉提纯工艺研究[D]. 苏州: 苏州大学,2014.

[5]赵平,张艳娇,刘广学,等. 陶瓷级碳化硅微粉提纯试验研究[J]. 非金属矿,2009,32(4): 48-50.

[6]李振,王进,付艳红,等. 气流粉碎过程的选择性特征及其数值模拟[J]. 中国矿业大学学报,2016,45(2): 371-376.

[7]ZHAO Q Q,SCHURR G. Effect of motive gases on fine grinding in a fluid energy mill[J]. Powder Technology,2002,122(2): 129-135.

[8]余博,陈海焱,舒朗,等. 用电厂低品位过热蒸汽制备超细粉煤灰[J]. 金属矿山,2008(2): 146-148,151.

[9]宋金仓. 碳化硅的节能粉碎设备与工艺研究[D]. 绵阳: 西南科技大学,2016.

[10]ZHANG M X,CHEN H Y. Steam jet mill: a prospective solution to industrial exhaust steam and solid waste[J]. Environmental Science & Pollution Research International,2018,25(18):1-13.

[11]王涛,杨绍利,龙剑平,等. 闭环气流磨粉碎氢化钛粉[J]. 粉末冶金材料科学与工程,2017,22(4): 487-495.

[12]陈海焱,陈文梅,胥海伦. 气流分级机操作参数对分级性能的影响[J]. 四川大学学报(工程科学版),2006(3): 87-91.

[13]刘建航. 我国燃煤工业锅炉现状及分析[J]. 洁净煤技术,2017,23(4): 107-113.

[14]张明星,陈海焱,颜翠平. 背压和热压缩空气对流化床气流粉碎的影响[J]. 非金属矿,2009,32(1): 7-9.

[15]邱洁. 利用钢厂余热超细加工钢渣的研究[D]. 绵阳: 西南科技大学,2017.

[16]石岩,王佳,张留祥,等. 过热蒸汽动能磨超细粉碎固硫灰的实验研究[J]. 中国粉体技术,2014,20(4): 48-51.