为了控制煤粉等固体燃料燃烧过程中的NOx排放,低NOx燃烧技术得到迅猛发展。由于国家的环保要求越发严格,因此现有的技术很难实现NOx的达标排放。

作为新型燃烧技术,无焰燃烧技术在NOx排放控制上展现出巨大潜力[1-2],最近30年得到众多研究人员的青睐并迅速发展。研究结果表明,在无焰燃烧区域内,燃烧温度分布均匀,温度峰值低,无火焰锋面,噪音小且NOx排放水平低[3-4]。无焰燃烧技术逐步发展完善,其适应燃料从最初的气体燃料[2,5-7]已拓展至固体燃料[8-11]。文献[12]指出,实现无焰燃烧一般需要满足: 1)反应前氧化剂被预热或炉内任意处的温度均大于燃料的自燃点;2)反应物高速射流,以使其被高温烟气充分稀释;3)反应区中氧气的体积分数低于15%。对于固体燃料,其实现方式主要是利用燃气燃烧或者蓄热体产生的高温低氧空气[13-14]作为助燃空气,或者利用常温空气高速射流卷吸烟气[8-9]。但对于利用预热燃料的方式却很少涉及。全俄热工研究院曾对煤粉预热技术有过深入的研究,证实该技术高效而稳定[15-16]。但该技术是通过天然气燃烧的方式来预热煤粉,需外加热源,使试验系统结构复杂。

中国科学院工程热物理研究所提出基于循环流化床的新型预热燃烧技术[17],燃料通过部分燃烧实现自身预热,无需外部热源。基于该项技术而搭建了煤粉预热燃烧试验平台,并展开了大量试验,其结果表明该技术运行稳定,燃料可预热至800 ℃以上,超过燃料的自燃点[18-21]。本文中在前期的工作基础上,旨在利用该项预热燃烧技术来实现神木烟煤粉的无焰燃烧,并对低挥发分、难燃的气化细粉灰的无焰燃烧进行相关探索性试验。

1 实验

1.1 装置和过程

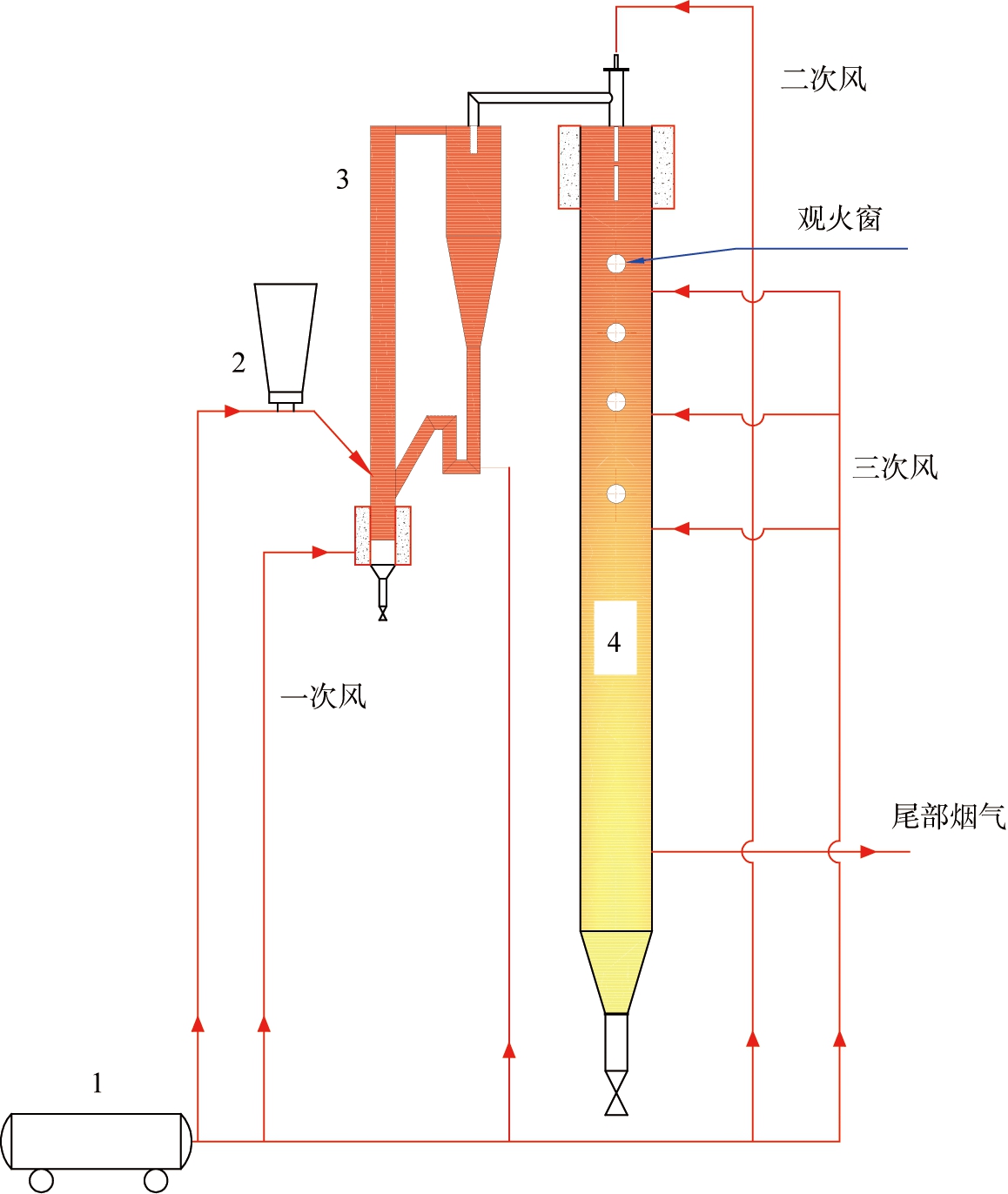

本文中采用30 kW煤粉无焰燃烧试验台,其系统流程见图1。该系统由预热燃烧器、下行燃烧室及其他部分构成。

预热燃烧器由提升管(内径为90 mm,高度为1 500 mm)、分离器及返料器构成。一次风(约占理论空气质量的20%~40%)从提升管底部供入。煤粉进入预热燃烧器后部分燃烧,并将加热自身至800 ℃以上。产生的高温煤焦和煤气(合称预热燃料),从分离器出口进入下行燃烧室(内径为300 mm,高为3 500 mm)。

燃料喷口(内径为36 mm)和二次风喷口(内径为7 mm)布置在下行燃烧室顶部。在喷口以下1 000 mm处的侧墙上布置一层三次风喷口。在下行燃烧室侧墙上布置有6层观火窗,其中最上2层为15 mm×150 mm的方形,位于燃料喷口以下80及250 mm处,以下4层为内径63 mm的圆形,分别位于600、900、1200、1 600 mm处。有少量压缩空气引入观火窗,以便其在积灰时可以进行吹扫。该部分压缩空气在试验过程中很少通入且总量极少,故其对燃烧的影响在本文中没有考虑。

1—空气压缩机;2—给煤机;3—预热燃烧器;4—下行燃烧室。

图1 30 kW煤粉无焰燃烧实验台工艺流程

Fig.1 Schematic of 30 kW coal flames combustion test rig

预热燃烧器安装有5支K型热电偶;下行燃烧室沿途布置有10支S型热电偶,分别位于预热燃料喷口以下100、250、400、600、800、1 200、1 600、2 100、2 600、3 200 mm处。在分离器出口处及在燃料喷口以下150、400、900、1 400、2 400、3 400 mm处设有取样口,用于采集固体及气体样品进行分析。气体样品由Gasmet DX4000烟气分析仪在线检测;燃烧室出口的烟气氧含量由氧化锆在线监测;在烟气冷却器出口进行飞灰取样并分析含碳量。系统各测点的温度值每秒采集一个数据且采集到的温度波动在±4 ℃以内。

1.2 原料

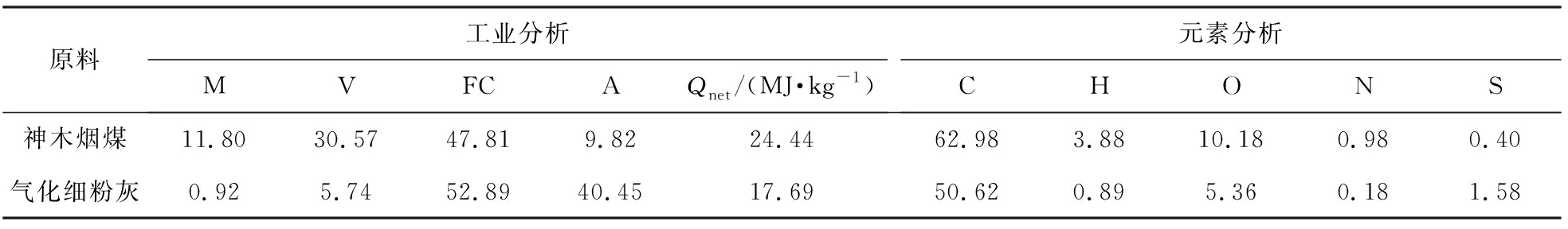

选取了高挥发分、低灰分的神木烟煤(陕西神木)及低挥发分、高灰分的气化细粉灰(江苏宿迁)为燃料,2种燃料的粒径分布范围均为0~100 μm,其工业分析及元素分析的收到基结果见表1。

表1 实验原料工业分析和元素分析

Tab.1 Proximate and ultimate analyses of experimental fuels

原料工业分析MVFCAQnet/(MJ·kg-1)元素分析CHONS神木烟煤11.8030.5747.819.8224.4462.983.8810.180.980.40气化细粉灰0.925.7452.8940.4517.6950.620.895.360.181.58

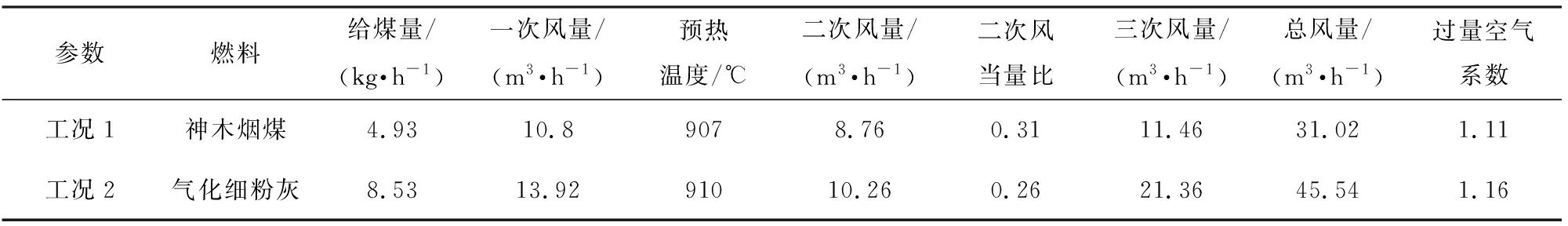

1.3 工况

具体工况见表2。表中空气当量比指通入的空气量与理论空气量的比值(质量比);过量空气系数指总空气量与理论空气量的比值。预热温度指预热燃烧器内的平均温度。

2 结果及分析

2.1 预热特性

燃料进入预热燃烧器后进行部分燃烧,释放的热量用以加热自身,并在无外界热源状态下维持预热燃烧器的高温(>900 ℃)稳定运行。结果表明,预热燃烧器内部温度分布均匀,最大温差<30 ℃,随时间的波动较小,在±4 ℃以内。由于供入的风量远远不足,在预热燃烧器内气化反应,因此,在预热燃烧器的出口烟气中,除了存在CO2及N2外,还有H2、CO等可燃气体成分,该部分气体将有助于预热燃料在下行燃烧室的燃烧。

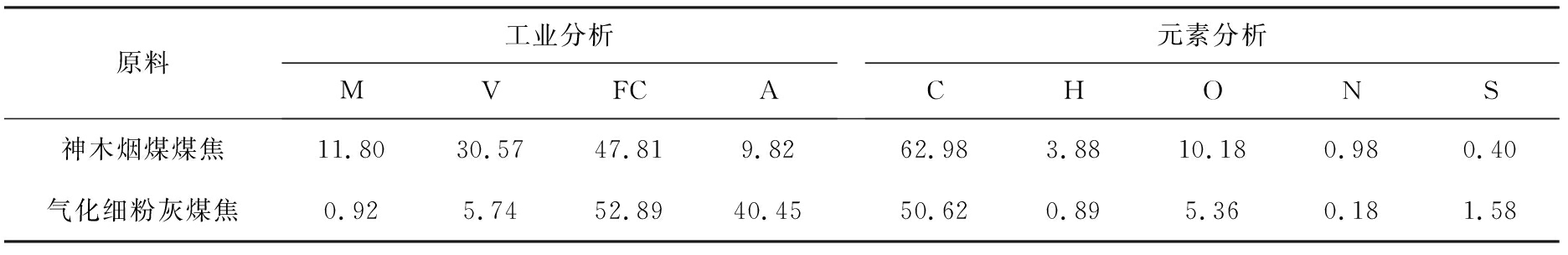

实验过程中,在预热燃烧器出口处收集煤焦,并对其进行工业分析与元素分析,分析结果见表3。根据灰平衡假设[22],对神木烟煤及气化细粉灰预热过程中的各组分转化率(某成分消耗的量/原煤中该成分含有的总量)进行计算:

表2 试验工况

Tab.2 Experimental cases

参数燃料给煤量/(kg·h-1)一次风量/(m3·h-1)预热温度/℃二次风量/(m3·h-1)二次风当量比三次风量/(m3·h-1)总风量/(m3·h-1)过量空气系数工况1神木烟煤4.9310.89078.760.3111.4631.021.11工况2气化细粉灰8.5313.9291010.260.2621.3645.541.16

X组分剩余率=样品X含量×原煤灰含量/样品灰含量/原煤X含量,

X组分转化率=1-X组分剩余率。

计算结果表明,神木烟煤挥发分及固定碳的转化率分别为79.37%及48.14%,而气化细粉灰则为63.39%和40.38%。可知,经过预热过程,燃料中大部分挥发分析出,其中的氮也随之析出;另有接近50%的固定碳转化。由于是还原性气氛,大部分析出的氮转化为了N2,其余转化为NOx的前驱物NH3和HCN[18,21]。因N2不易转化为NOx,燃料经预热后可在一定程度上降低NOx。气化细粉灰是循环流化床煤气化工艺的副产品,挥发分低而灰分高,反应活性较弱,因而其挥发分及固定碳转化率均较低。故在实际运行过程中,为维持在无辅助热源下的热量自平衡,气化细粉灰供给量较大,其试验功率高于神木烟煤的试验功率。

表3 煤焦的工业及元素分析

Tab.3 Proximate and ultimate analyses of coal chars

原料工业分析MVFCA元素分析CHONS神木烟煤煤焦11.8030.5747.819.8262.983.8810.180.980.40气化细粉灰煤焦0.925.7452.8940.4550.620.895.360.181.58

2.2 燃烧特性

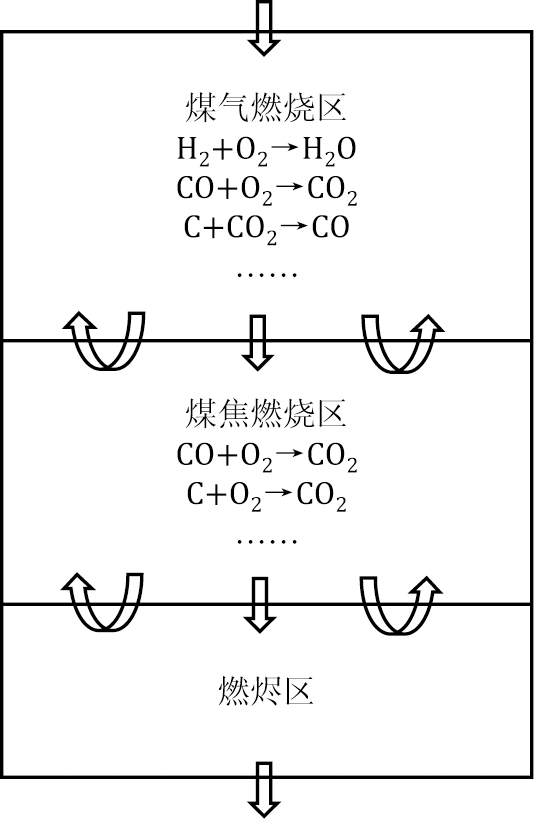

预热燃料与二次风由下行燃烧室的顶部平行射入下行燃烧室,由于预热燃料自身温度较高,因此能稳定燃烧。因均相反应速率快,煤气在进入下行燃烧室的极短时间内便与氧化剂混合燃烧。而煤焦虽然高温,但其燃烧属于异相反应,反应速率慢,燃烧反应的时间较长。为了保障完全燃烧,下行燃烧室轴向的设计尺寸足够长(3 500 mm)。根据预热燃料的燃烧特性,可以将下行燃烧室划分为3个区域,即煤气燃烧区、焦炭燃烧区以及燃烬区,如图2所示。

图2 下行燃烧室燃烧分区示意图

Fig.2 Schematic diagram of combustion zones in down-fired combustor

煤气燃烧区:主要发生煤气的燃烧化学反应,煤焦穿过这个区域会被进一步加热,且挥发分再析出、部分焦炭发生二次气化。煤气燃烧所释放的热量除小部分对外散热,其余部分用于加热燃烧空气(二次风)、生成的烟气及煤焦,另有部分成为焦碳的气化反应热源。此区域为强还原性气氛,含氮前驱物主要转化为N2,NOx生成受到抑制。

焦炭燃烧区:主要发生焦炭及CO等的燃烧反应,燃烧温度会进一步提高。穿过煤气燃烧区后,焦炭温度更高,反应活性更好,且与氧化剂的混合更充分,故而开始燃烧放热。由于进入大空间后的燃料射流速度减慢及烟气回流,固体焦炭的停留时间更长,因此利于燃烧的进行。但鉴于异相反应的慢速率,相较于煤气燃烧区,该燃烧区范围更广。焦炭燃烧区是NOx生成的主要区域,对该区域的有效调控将有助于减少NOx排放。

燃烬区:燃料完成反应,由于系统散热,燃烧温度开始持续降低。设计该区域主要是为不同燃料的充分燃烧提供余量。该区域燃烧反应虽基本停止,但由于其有较高的温度,且含有焦炭,NOx的还原反应仍有可能继续进行。

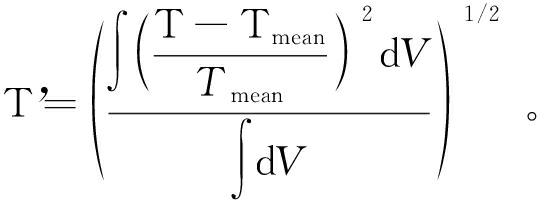

2.2.1 下行燃烧室轴向温度分布

下行燃烧室轴向温度分布曲线见图3。由图可知,气化细粉灰燃烧温度普遍高于神木烟煤的燃烧温度,这是由气化细粉灰试验时的输入功率比较大决定的。由于气化细粉灰的给煤量远高于神木烟煤,而挥发分及固定碳转化率与神木烟煤相比区别不大,因此其煤气产量高于神木烟煤,因而在下行燃烧室的煤气燃烧区的燃烧温度更高。同时,由于进入下行燃烧室的煤气及二次风射流速度更快,使得下游烟气回流,煤气燃烧区及煤焦燃烧区部分重合,温度基本一致。而对于神木烟煤,由于煤气产量少,煤气燃烧区温度低。相比于气化细粉灰,神木烟煤温度分布更为均匀,峰值温度更低。

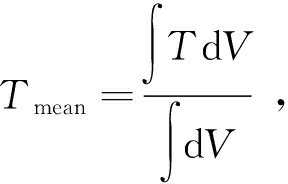

定义Tmean为燃烧室内的空间平均温度,T’为均方根温度波动[23],则:

(1)

(2)

式中:T为下行燃烧室不同测点的温度,dV为对下行燃烧室体积的微分。

经计算,在整个下行燃烧室空间内,神木烟煤的空间平均温度为887.77 ℃,均方根温度波动为8.90%;气化细粉灰的空间平均温度为961.15 ℃,均方根温度波动为8.05%。若不考虑燃烬区,计算实际煤气及煤焦的燃烧空间(0~2 100 mm),则神木烟煤的空间平均温度提高至937.15,而均方根温度波动降至3.22%;对于气化细粉灰,其空间平均温度为1 008.64 ℃,均方根温度波动为4.17%。可见,在整个燃烧室空间内,气化细粉灰的均方根温度波动小于神木烟煤,而在实际的燃烧空间内,神木烟煤则明显更小。Kumar等[23]将反应器内温度归一化之后空间温度变化在15%以内的燃烧定义为无焰燃烧。本试验中,燃烧室均方根温度波动均小于15%,尤其是在实际燃烧区内,均方根温度波动甚至低于5%,满足该无焰燃烧的定义。

图3 下行燃烧室轴向温度分布

Fig.3 Temperature profiles along axis down-fired combustor

2.2.2 焦炭中的碳含量及其碳转化率

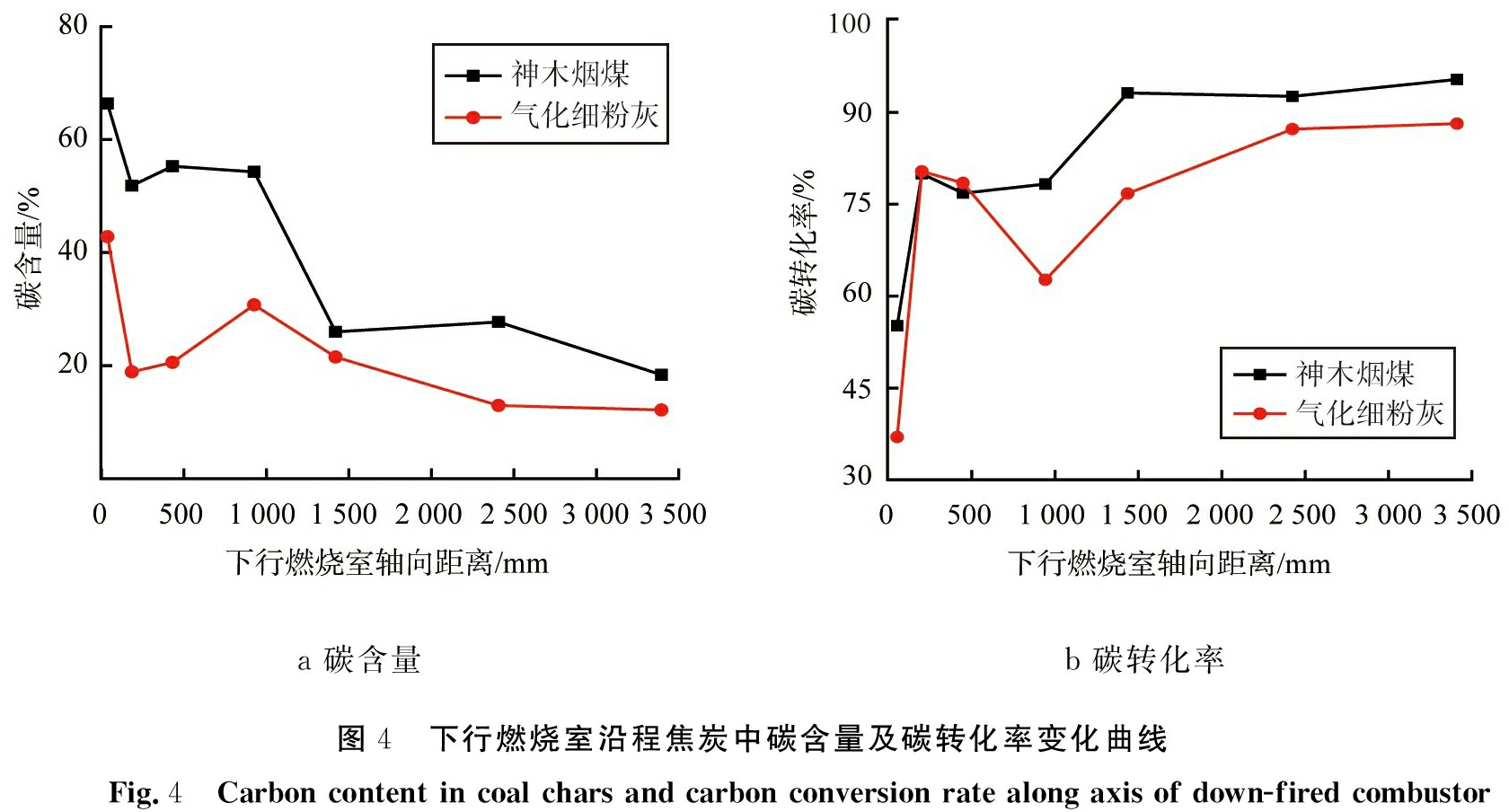

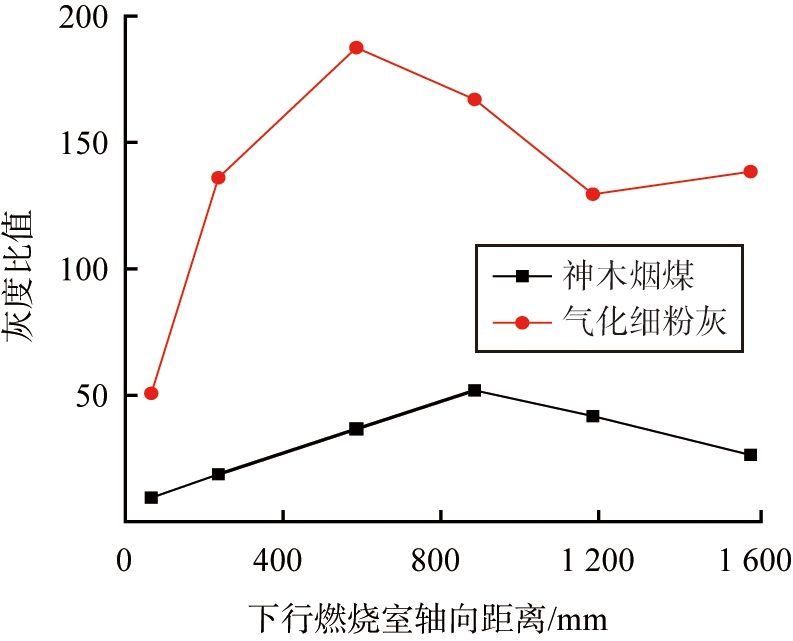

试验过程中在下行燃烧室的6个取样口进行焦炭采样,对收集到的焦炭样品进行含碳量分析及碳转化率计算,结果见图4。

气化细粉灰沿程焦炭的碳含量均低于神木烟煤,这是由气化细粉灰本身的低碳含量造成的。2种燃料的碳含量变化趋势基本一致,在燃料喷口附近迅速下降,在达到第1个峰值点后开始下降并最终达到稳定状态。鉴于焦炭中其他成分的转化也会严重影响焦炭的碳含量,故碳转化率更能客观表征碳的燃烧过程,反映焦炭燃烧的本质。

由碳转化率曲线,可知其变化趋势与碳含量相反,这是可预料到的。由于整个燃烧进程中碳是不断消耗的,因此碳转化率曲线一方面表征焦碳的反应进程,另一方面也可表明焦炭在燃烧室中的流动路线。由于燃料高速射流,在燃料喷口附近存在逆压区域,下游焦炭随着烟气回流,因此碳转化率呈现先升高再降低后再升高的变化趋势。气化细粉灰在燃料喷口附近由于有更高的燃烧温度及更大的射流速度,故其回流区范围更大回流量更多,故焦炭中的碳转化率变化也大,存在碳转化率降低的范围也更广。

在燃料喷口1 000 mm以下,碳转化率开始升高,且升高的速率逐渐减慢。一方面是烟气回流率开始降低,另一方面随着碳的消耗,燃烧反应逐渐减弱。在燃烧室2 000 mm以下焦炭转化率基本不再变化,由此可说明2 000 mm以下进入燃烬区,燃烧反应基本停止。

燃烧效率可用式(3)表示。

a 碳含量b 碳转化率图4 下行燃烧室沿程焦炭中碳含量及碳转化率变化曲线Fig.4 Carbon content in coal chars and carbon conversion rate along axis of down-fired combustor

η=1-q3-q4,

(3)

(4)

(5)

式中:q3是物理不完全燃烧热损失;q4是化学不完全燃烧热损失;Cf是尾部飞灰中的未燃碳含量;Vgy是下行燃烧室出口的干烟气体积;CO是出口一氧化碳体积分数;Qnet指燃料收到基的低位热值。

对于神木烟煤,其尾部飞灰中未燃碳含量为17.8%,CO质量浓度为173.1 mg/m3;而对于气化细粉灰,未燃碳及CO含量分别为11.5%及107.9 mg/m3。故计算燃烧效率分别为96.8%及89.9%。

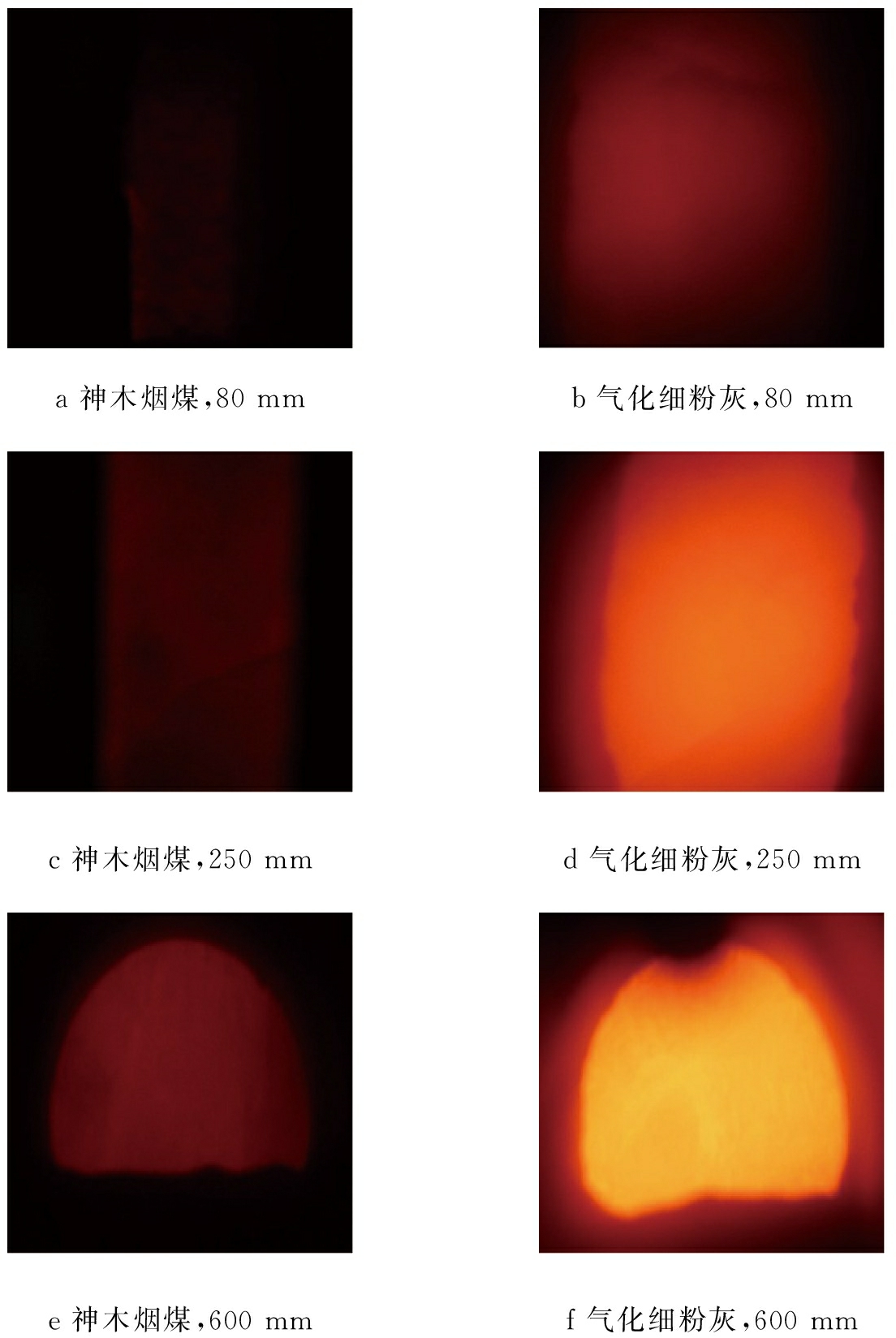

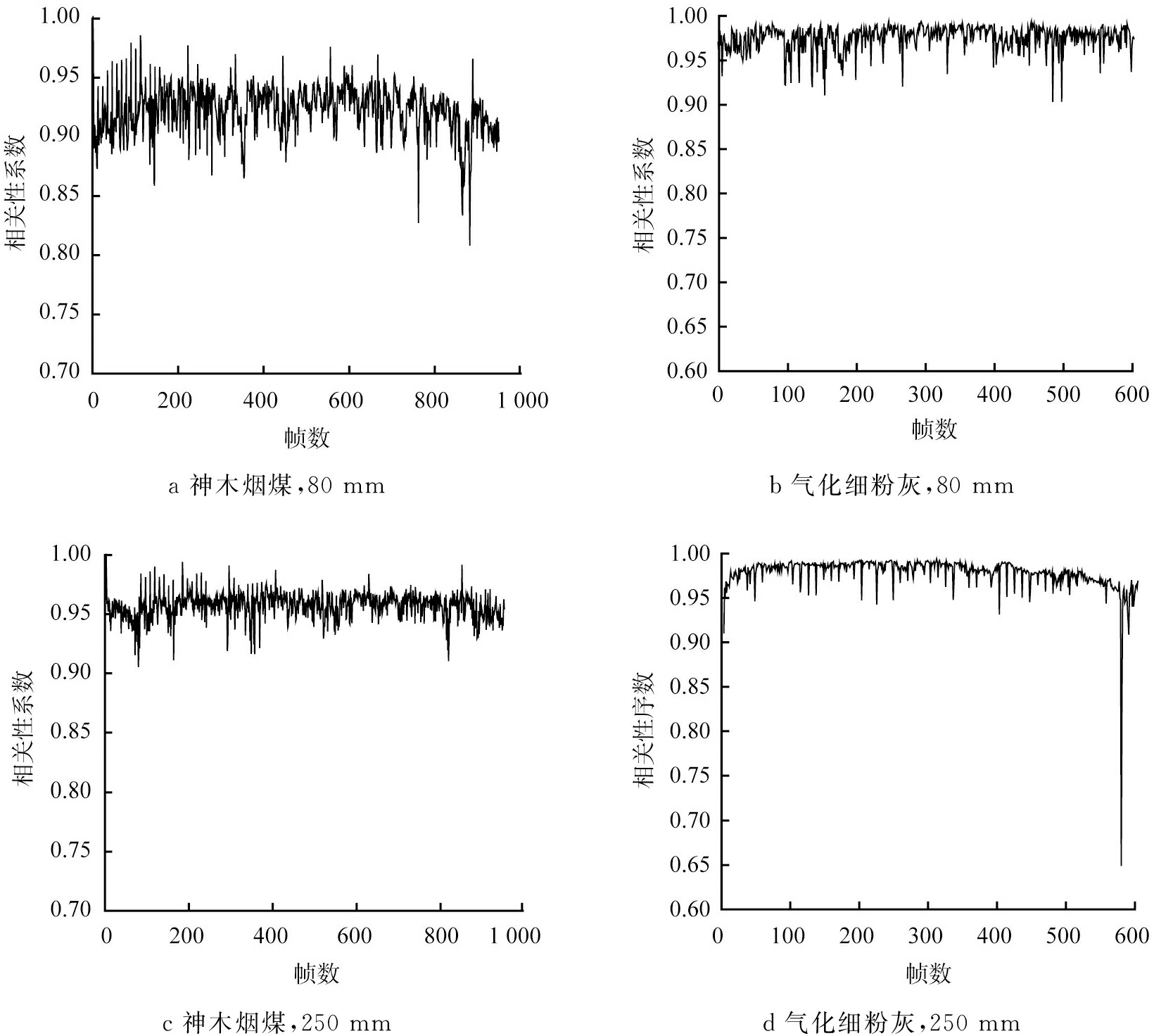

2.2.3 火焰图片

下行燃烧室内沿轴线方向的火焰图见图5,其中最上层观火窗紧靠下行燃烧室顶部。由图可见,在0~1 600 mm的范围内,下行燃烧室内部均可见亮度,但是没有发现火焰锋面,表明无焰燃烧是体积燃烧,与传统火焰燃烧有本质的区别。与气化细粉灰相比,神木烟煤的观火窗照片整体较暗,但亮度更均匀,且下行燃烧室内更为透明。对于气化细粉灰,由于给煤量较大,且原煤中灰分偏高,因此其实际在下行燃烧室内的焦炭流量较大,且其燃烧温度较高,从而导致气化细粉灰试验中下行燃烧室亮度普遍偏高。

纵使在可燃物消耗殆尽,反应减弱时,大量的高温固体焦炭依然具有足够高的发光率,使得下行燃烧室并未因燃烧减弱而特别暗淡。对于2种燃料,下行燃烧室顶部图片均较暗,一方面是由于该燃烧区域的燃烧温度较低,另一方面煤气燃烧的发光较弱。对比图3可知,对于气化细粉灰,下行燃烧室顶部0~900 mm区间内的燃烧温度基本一致,然而观火窗照片的亮度变化却较大。

a 神木烟煤,80 mmb 气化细粉灰,80 mmc 神木烟煤,250 mmd 气化细粉灰,250 mme 神木烟煤,600 mmf 气化细粉灰,600 mm

g 神木烟煤,900 mmh 气化细粉灰,900 mmi 神木烟煤,1 200 mmj 气化细粉灰,1 200 mmk 神木烟煤,1 600 mml 气化细粉灰,1 600 mm图5 沿下行燃烧室轴线方向不同位置的火焰照片Fig.5 Flame images along axis of down-fired combustor

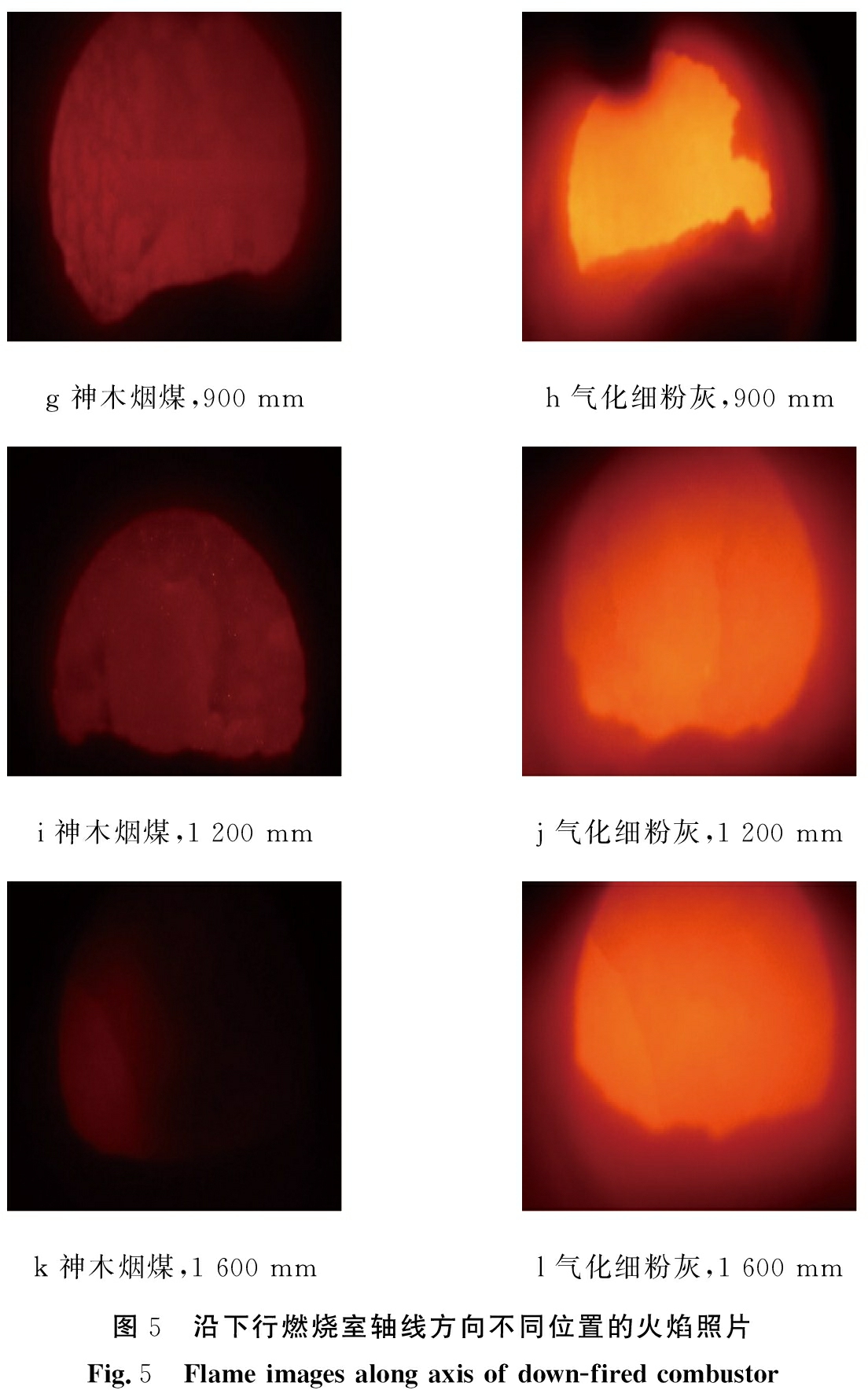

对每张照片进行灰度处理并计算照片的平均灰度值,由此绘制出沿燃烧室轴线方向的照片灰度比值变化曲线,见图6。

图6 火焰照片灰度值变化曲线

Fig.6 Gray value curves of flame images

由于照片的灰度值变化很大程度上可以表征照片的亮度变化,因此图6也可看成是下行燃烧室的亮度变化曲线图。由图可以看出,神木烟煤预热燃料燃烧时不同位置的亮度基本相同,而气化细粉灰预热燃料燃烧室不同位置的亮度变化较大。气化细粉灰试验时在下行燃烧室600 mm处亮度最高,可知在该区域焦炭燃烧反应最剧烈; 在600 mm以后,亮度减弱,这是焦炭中碳含量逐步降低导致的; 在1 000 mm通入三次风后,并未见亮度有明显变化,也未见燃烧温度明显变化(图3),但碳转化率急剧上升(图4)。

为了获得无焰燃烧模式下的燃烧稳定性规律,本次试验使用相机(固定相机参数)拍摄了一组下行燃烧室的观火窗视频,并对每个视频进行了相同方式的处理,最终获得视频灰度值的波动性曲线。

具体处理步骤为:

1)在稳定运行工况下,固定相机拍摄观火窗视频。

2)获得视频的每一帧图片,并将真彩图转化为灰度值图。

3)计算每一帧图片的相关性系数并获得相关性系数-帧数曲线。

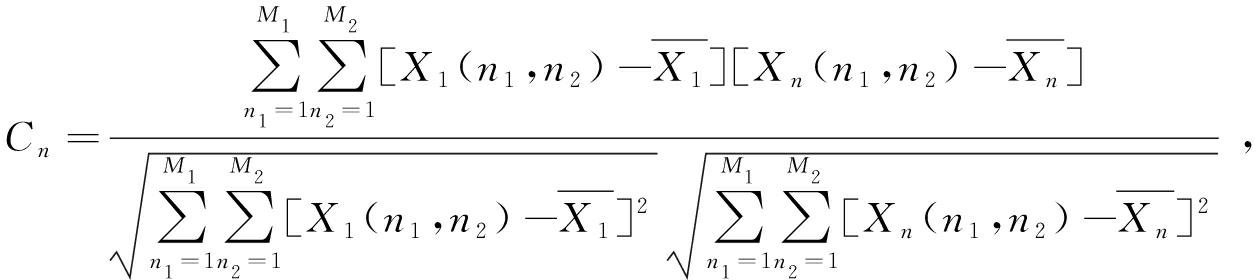

设第n帧图片某点(n1,n2)的灰度值记为Xn(n1,n2),视频(多帧图片)的平均灰度值矩阵记为X,则第n帧图片归一化的相关性系数Cn[24]可表示为

(6)

式中:M1和M2分别表示单帧图片水平及竖直像素的点数;及分别表示X及Xn的平均值;Cn的变化表征了火焰燃烧的稳定性及燃烧反应的强度。

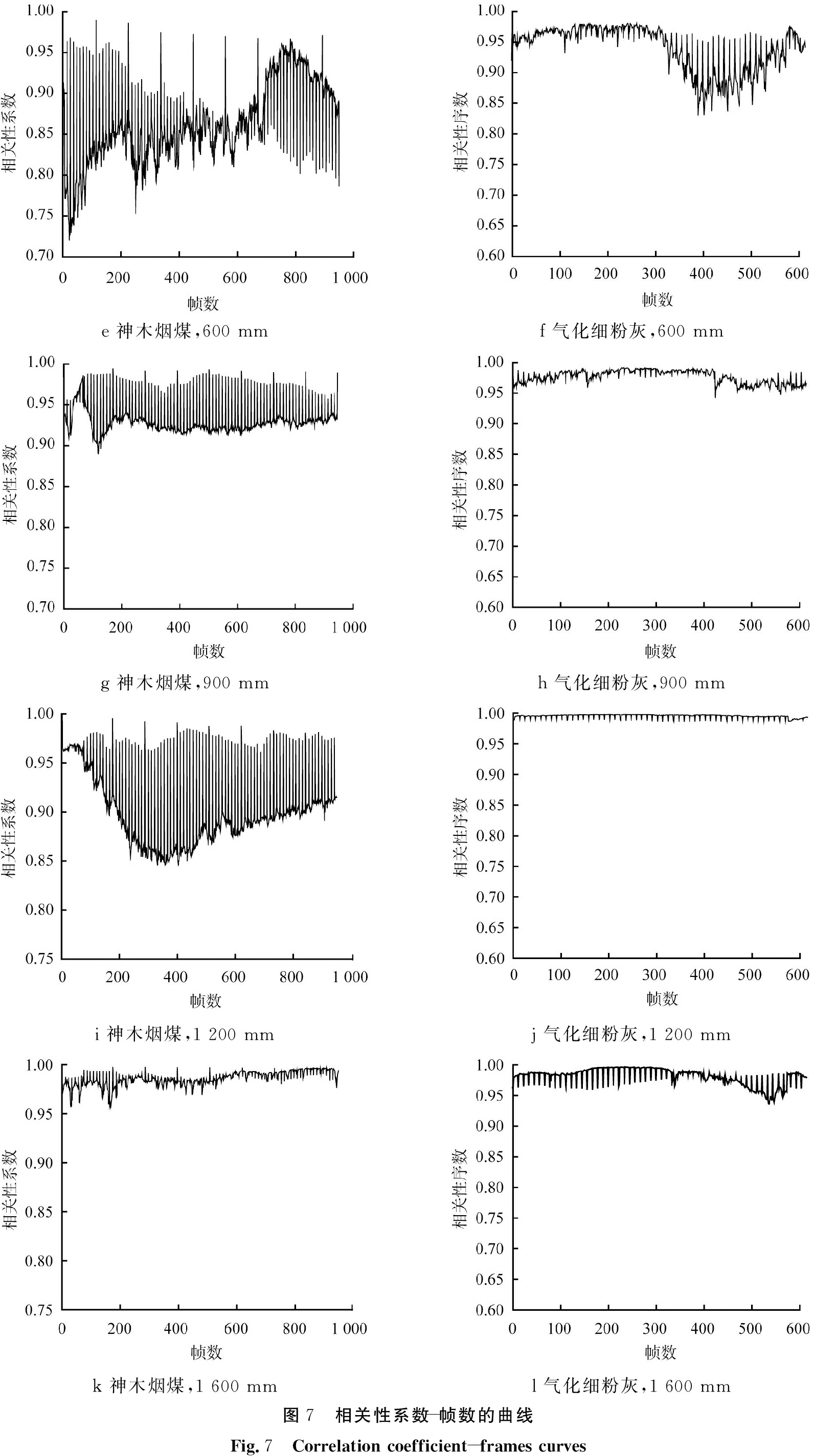

由上述方法获得的相关性系数-帧数曲线见图7。由图可以看出,与气化细粉灰相比,神木烟煤的灰度值波动性更大,且在0~1 200 mm范围内均有一定幅度的波动。曲线的波动大小反应了预热燃料的反应强弱(包括燃烧反应和气化反应)。对于神木烟煤,其反应活性大,焦炭的燃烧反应沿整个燃烧区(0~1 200 mm)进行,尤其在600~1 200 mm的范围内,燃烧反应更激烈。对于气化细粉灰,由于其预热后的煤焦含碳量低且灰分高,焦炭的燃烧反应影响较小,在600 mm处波动幅度最大,在该区域燃烧反应最强。在通入三次风后,焦炭仍可进一步反应,并在900 mm以下再次出现较低程度的燃烧。

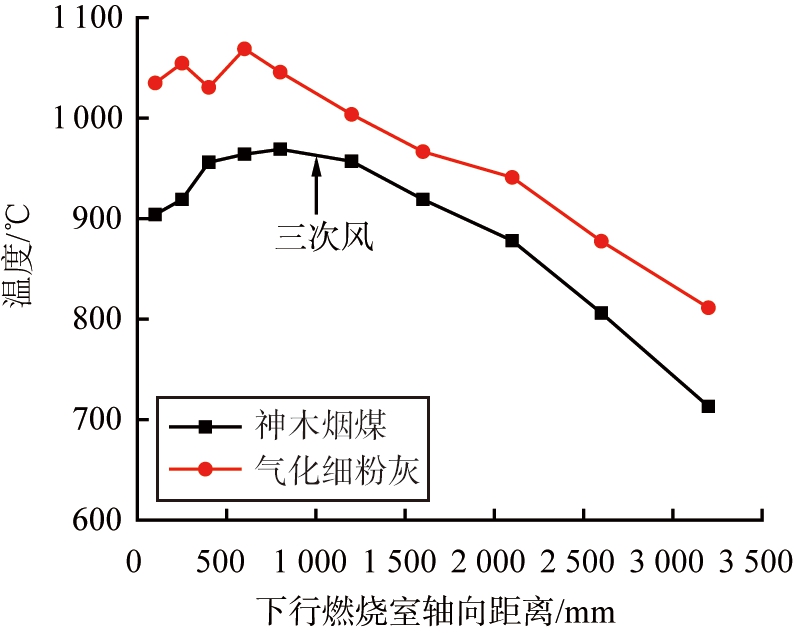

2.3 NOx排放特性

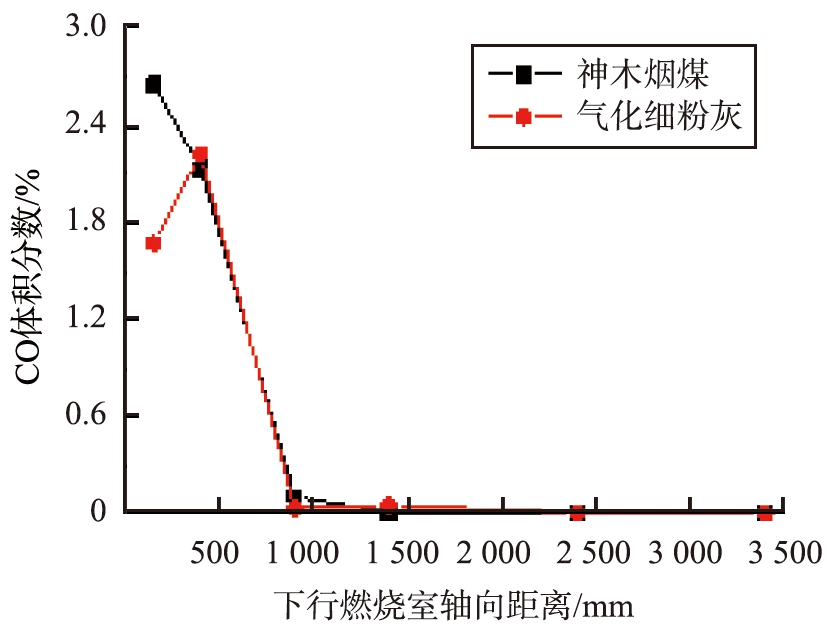

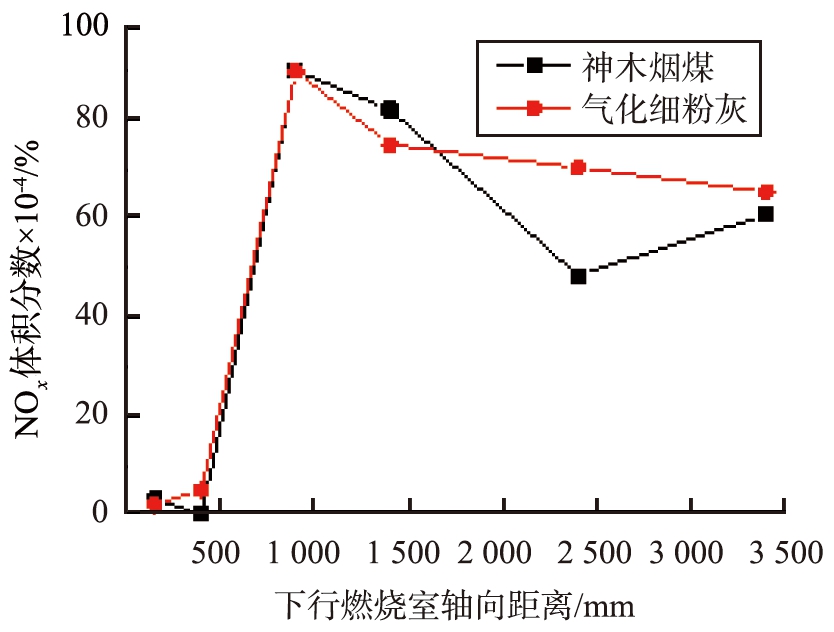

CO及NOx沿下行燃烧室轴线方向的含量变化曲线见图8。由CO变化曲线可知,神木烟煤及气化细粉灰试验时CO含量的变化趋势相似。在燃料喷口附近由于CO的大量存在,还原性气氛强,NOx的前驱物更易向N2转化[25],其生成受到抑制。在400~900 mm区间,CO急剧下降至较低水平,该反应区间是CO的主要燃烧区。900 mm以后,CO基本不再变化。由图可以看出,CO的消耗是在三次风(1 000 mm)喷入之前。神木烟煤工况中CO排放体积分数为1.73×10-4,气化细粉灰工况中CO排放体积分数为1.07×10-4。

a 神木烟煤,80 mmb 气化细粉灰,80 mmc 神木烟煤,250 mmd 气化细粉灰,250 mm

e 神木烟煤,600 mmf 气化细粉灰,600 mmg 神木烟煤,900 mmh 气化细粉灰,900 mmi 神木烟煤,1 200 mmj 气化细粉灰,1 200 mmk 神木烟煤,1 600 mml 气化细粉灰,1 600 mm图7 相关性系数-帧数的曲线Fig.7 Correlation coefficient-frames curves

a CO

b NOx

图8 CO及NOx沿燃烧室轴线方向的浓度变化

Fig.8 CO and NOx concentration along axis of down-fired combustor

预热过程中生成的高温煤气具有强还原性,其成分中不含NOx,NOx在下行燃烧室内生成。对于煤粉预热燃烧系统,一系列试验研究表明[18-20],NOx主要来源于燃料氮。而燃料中绝大部分的挥发分N在预热过程中析出,由于预热过程为强还原性气氛,因而不会转化为NOx,因此NOx主要源于焦炭氮。在CO浓度开始降低时,NOx同时开始大量生成。在三次风喷口以下,NOx浓度持续下降,即三次风的通入并未增加NOx的生成,这与某些研究结果[26-27]正好相反。分析认为,三次风喷口以下,燃烧温度较低,故NOx生成受到限制。氧量虽然增加,但焦炭对NOx的还原反应依然存在,且适当的氧量可能会促进NOx的还原[28-29],故导致NOx浓度下降。在该区域发生的是焦炭与NOx的异相还原反应,还原程度取决于焦炭的反应性。因神木烟煤焦炭的反应性更强,故其NOx的还原量更多。本试验中,其最终的NOx排放体积分数分别为58.4×10-6及62.3×10-6,转化为体积分数6%的O2则为90.4、96.7 mg/m3,均低于100 mg/m3。

3 结论

1)实验系统不仅适用于高挥发分的神木烟煤,也适应于低挥发分的气化细粉灰,且系统运行稳定,温度波动较小。

2)燃料经过预热燃烧器可以被预热至较高温度,且预热燃烧器内部温度分布均匀,最大温差低于30 ℃,预热过程中燃料中的大部分挥发分析出。

3)对于神木烟煤和气化细粉灰,下行燃烧室的温度分布都比较均匀,均方根温度波动值均低于10%,在实际燃烧区甚至低于5%。使用相机对下行燃烧室不同部位进行拍照,没有明显的火焰锋面。

4)实验产生的NOx主要来源于焦炭氮,且随着焦炭的燃烧过程而被释放,并在迅速达到峰值后开始下降,在焦炭的异相还原反应下,可以降至较低水平。本试验中2种燃料的NOx排放均较低,均低于100 mg/m3。

[1]RISTIC D, SCHUSTER A, SCHEFFKNECHT G. On the potential of flameless oxidation to reduce NOx emissions from pulverized coal combustion[J]. Journal of the International Flame Research Foundation, 2010(4): 1-16.

[2]WÜNNING J A, WÜNNING J G. Flameless oxidation to reduce thermal no-formation[J]. Progress in Energy & Combustion Science, 1997, 23(1): 81-94.

[3]STADLER H, TOPOROV D, FÖRSTER M, et al. On the influence of the char gasification reactions on NO formation in flameless coal combustion[J]. Combustion & Flame, 2009, 156(9): 1755-1763.

[4]VER SSIMO A S, ROCHA A M A, COSTA M. Importance of the inlet air velocity on the establishment of flameless combustion in a laboratory combustor[J]. Experimental Thermal & Fluid Science, 2013, 44(44): 75-81.

SSIMO A S, ROCHA A M A, COSTA M. Importance of the inlet air velocity on the establishment of flameless combustion in a laboratory combustor[J]. Experimental Thermal & Fluid Science, 2013, 44(44): 75-81.

[5]CAVALIERE A, DE JOANNON M. Mild Combustion[J]. Progress in Energy and Combustion Science, 2004, 30(4): 329-366.

[6]HUANG M, ZHANG Z, SHAO W, et al. MILD combustion for hydrogen and syngas at elevated pressures[J]. Journal of Thermal Science, 2014, 23(1): 96-102.

[7]ZIEBA M, BRINK A, SCHUSTER A, et al. Ammonia chemistry in a flameless jet[J]. Combustion and Flame, 2009, 156(10): 1950-1956.

[8]DALLY B B, SHIM S H, CRAIG R A, et al. On the burning of sawdust in a MILD combustion furnace[J]. Energy & Fuels, 2010, 24(6): 3462-3470.

[9]LIN Q, WANG B, XING X. Structure of reaction zone of normal temperature air flameless combustion in a 2 ton/h coal-fired boiler furnace[J]. Proceedings of the Institution of Mechanical Engineers, Part A: Journal of Power and Energy, 2007, 221(4): 473-480.

[10]STADLER H, RISTIC D, F?RSTER M, et al. NOx-emissions from flameless coal combustion in air, Ar/O2 and CO2/O2[J]. Proceedings of the Combustion Institute, 2009, 32(2): 3131-3138.

[11]SUDA T, TAKAFUJI M, HIRATA T, et al. A study of combustion behavior of pulverized coal in high-temperature air[J]. Proceedings of the Combustion Institute, 2002, 29(1): 503-509.

[12]艾元方, 蒋绍坚, 周孑民, 等. 高风温无焰燃烧及其火焰特性的实验研究[J]. 热能动力工程, 2001, 16(6): 615-617.

[13]SCHAFFEL-MANCINI N, MANCINI M, SZLEK A, et al. Novel conceptual design of a supercritical pulverized coal boiler utilizing high temperature air combustion (HTAC) technology[J]. Energy, 2010, 35(7): 2752-2760.

[14]WEBER R, SMART J P, KAMP W V. On the (MILD) combustion of gaseous, liquid, and solid fuels in high temperature preheated air[J]. Proceedings of the Combustion Institute, 2005, 30(2): 2623-2629.

[15]RABOVITSER J. Methane de-NOx for utility pc boilers[J]. Office of Scientific & Technical Information Technical Reports, Institute of Gas Technology (United States),2002.

[16]RABOVITSER J, BRYAN B, KNIGHT R, et al. Development and testing of a novel coal preheating technology for nox reduction from pulverized coal-fired boilers[C]//Proceedings of AWMA Mega Symposium, Washington DC,2003.

[17]吕清刚, 牛天钰, 朱建国, 等. 高温煤基燃料的燃烧特性及NOx排放试验研究[J]. 中国电机工程学报, 2008, 28(23): 81-86.

[18]OUYANG Z, ZHU J, LU Q. Experimental study on preheating and combustion characteristics of pulverized anthracite coal[J]. Fuel, 2013, 113:122-127.

[19]OUYANG Z, ZHU J, LU Q, et al. The effect of limestone on SO2 and NOx emissions of pulverized coal combustion preheated by circulating fluidized bed [J]. Fuel, 2014, 120:116-121.

[20]YAO Y, ZHU J, LU Q, et al. Experimental study on preheated combustion of pulverized semi-coke[J]. Journal of Thermal Science, 2015, 24(4): 370-377.

[21]YAO Y, ZHU J G, LU Q G. Experimental study on nitrogen transformation in combustion of pulverized semi-coke preheated in a circulating fluidized bed[J]. Energy & Fuels, 2015, 29(6): 3985-3991.

[22]欧阳子区. 无烟煤粉预热及其燃烧和污染物生成特性实验研究[D]. 北京:中国科学院大学,2014.

[23]KUMAR S, PAUL P J, MUKUNDA H S. Studies on a new high-intensity low-emission burner[J]. Proceedings of the Combustion Institute, 2002, 29:1131-1137.

[24]沈诗林, 于春雨, 袁非牛, 等. 一种基于视频图像相关性的火灾火焰识别方法 [J]. 安全与环境学报, 2007, 7(6): 98-101.

[25]MITCHELL J W, TARBELL J M. A kinetic model of nitric oxide formation during pulverized coal combustion[J]. AICHE Journal, 1982, 28(2): 302-311.

[26]CODA B, KLUGER F, FöRTSCH D, et al. Coal-nitrogen release and NOx evolution in air-staged combustion[J]. Energy Fuels, 1998, 12(6): 1322-1327.

[27]FAN W, LI Y, GUO Q, et al. Coal-nitrogen release and NOx evolution in the oxidant-staged combustion of coal[J]. Energy, 2017, 125:417-426.

[28]FAN W, LI Y, XIAO M. Effect of preoxidation O2 concentration on the reduction reaction of NO by char at high temperature[J]. Industrial & Engineering Chemistry Research, 2013, 52(18): 6101-6111.

[29]范卫东, 谢广录, 孙青, 等. 氧含量对炭黑与NO非催化还原反应影响的动力学分析[J]. 燃烧科学与技术, 2008, 14(3): 210-215.