高温气冷堆是以石墨包覆的燃料球作为燃料组件,以氦气作为冷却剂的核反应堆,具有安全性好、发电效率高、可同时供电供热等优点,是国际上公认的第4代核反应堆发展堆型之一[1]。高温气冷堆运行过程中,石墨燃料元件球相互摩擦碰撞会产生石墨粉尘随氦气流动,放射性粉尘在某些部位沉积后可能会给核电站的维护检修带来不便。

德国在20世纪末对工作组实验反应器(AVR)中的石墨粉尘进行了检测[2]。Rostamian等[3]建立了一个理论计算模型,以此来研究高温气冷堆内的石墨粉尘产生情况。Moormann[4]总结了AVR的经验,建议反应堆一回路中要有高效的石墨粉尘过滤器装置。

刘马林等[5]概述了高温气冷堆中颗粒学的应用。雒晓卫等[6-7]对不同气氛下石墨粉尘的产粉量和尺寸分布进行了估算。彭威等[8-9]对高温气冷堆热气导管中石墨粉尘沉积特性和蒸汽发生器内的石墨粉尘运动行为进行了研究。陈志鹏等[10]考虑了包含沉积主要影响因素的计算颗粒沉积速度,采用一个半经验公式,来研究高温气冷堆石墨粉尘在一回路管道表面的沉积。王世超等[11]对竖直通道中可吸入颗粒物运动特性进行了数值模拟研究。很多学者还对高温气冷堆内石墨粉尘的碰撞、凝并以及再悬浮这一过程进行了研究[12-14]。

文献中对高温气冷堆内石墨粉尘沉积的研究多通过理论计算或者数值模拟的手段进行。本文中通过构建氦气实验回路,开展模拟实验,对高温气冷堆蒸汽发生器内的石墨粉尘沉积情况进行了估算。

1 实验

1.1 装置

氦气实验回路是本研究中的核心实验装置,主要作用为模拟一回路氦气循环气氛与高温气冷堆蒸汽发生器内特定结构进行氦气载带石墨粉尘沉积实验研究,分为2个部分,即主回路部分与实验段部分。

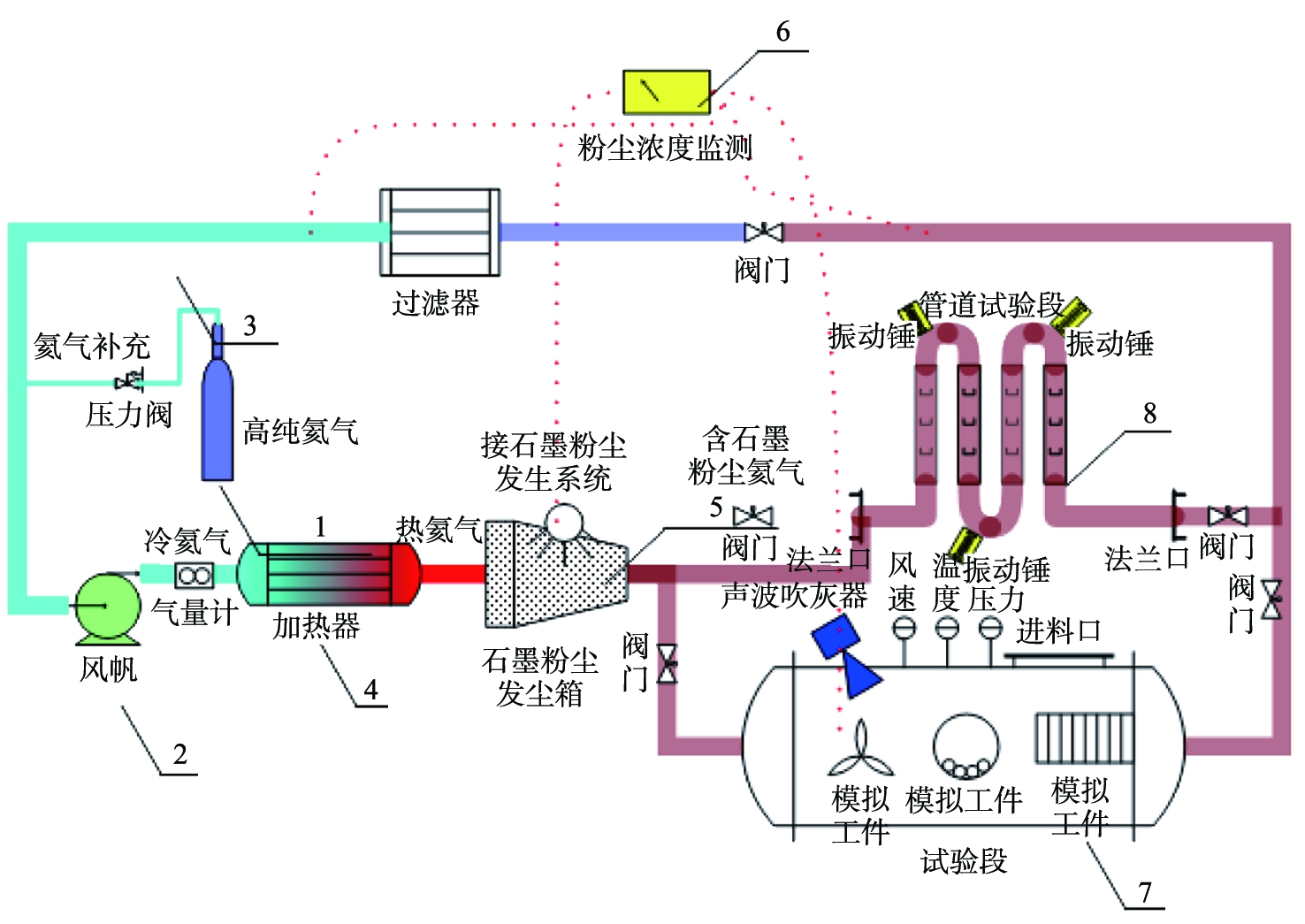

主回路部分主要包含氦气供气系统、氦气风机、主管道、电加热器、粉尘发生装置、仪控与测量系统等6个组成部分。实验段部分主要包含蒸汽发生器底部模拟件与蒸汽发生器换热单元模拟件2个部分。图1为氦气实验回路系统图。

图1 氦气实验回路系统图

Fig.1 Helium experiment loop system

1.2 方法

主要探讨不同气速和温度条件下,蒸汽发生器底部与换热单元模拟件内石墨粉尘的沉积分布与沉积量。

1.2.1 蒸汽发生器底部沉积

蒸汽发生器底部模拟件主要用以研究蒸汽发生器底部封头及人孔位置处的石墨粉尘沉积分布及沉积量。

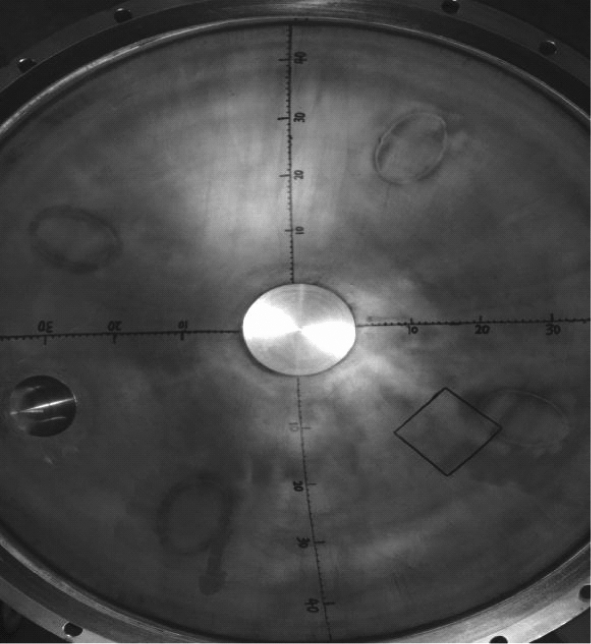

图2为蒸汽发生器底部模拟件,按照HTR-PM高温气冷示范堆蒸汽发生器底部封头原设计尺寸进行等比例(1∶5)缩小。

实验过程是将蒸汽发生器底部模拟件接入氦气实验回路内进行。为了方便实验数据采集,在氦气实验回路底部封头画刻度线。

图2 蒸汽发生器底部模拟件

Fig.2 Simulator for steam generator bottom

在常温、770 m3/h风量的条件下进行沉积实验,实时记录蒸汽发生器底部沉积过程中实验段的前、后2处的粉尘质量浓度,并绘制沉积曲线。

更改实验参数,分别在下述条件下进行实验:1)风速770 m3/h,250 ℃;2)风速400 m3/h,常温;3)风速400 m3,250 ℃。

如图2所示,将蒸汽发生器底部标记刻度,将其分为4个区域,即0~15 cm、>15~30 cm、>30~45 cm和人孔,分别考察不同实验条件下4个区域的石墨粉尘沉积分布情况。

1.2.2 蒸汽发生器换热单元沉积

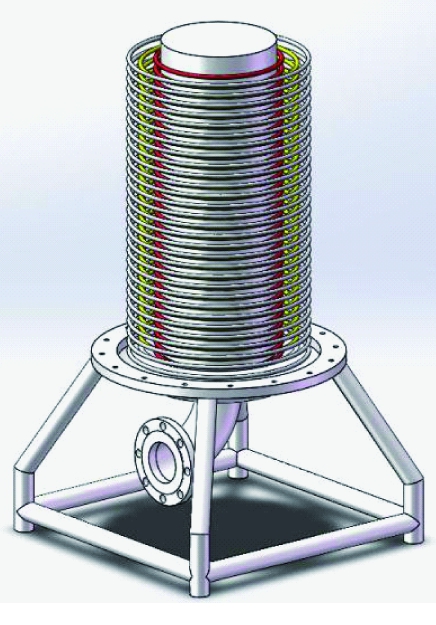

按照高温气冷示范堆蒸汽发生器换热单元盘管结构进行设计,主要研究石墨粉尘在换热单元内细密排管间的沉积。HTR-PM内换热单元内有5圈排管,排管直径19 mm,排管上下中心间距为25 mm,左右中心间距为31.5 mm,总高约10 m。

模拟件对径向尺寸进行了1∶1模拟,排管直径及排管间距与真实样品相同。为了简化实验模型且方便实验操作,将原本5圈排管简化为3圈,将连续的螺旋盘管改为套环的形式,并将圈数由310缩少为30,总高度缩减为780 mm。如图3所示。

图3 蒸汽发生器换热单元模拟件

Fig.3 Steam generator heat transfer unit simulation specimen

2 结果与讨论

2.1 实验参数对蒸汽发生器底部沉积影响

2.1.1 对沉积过程的影响

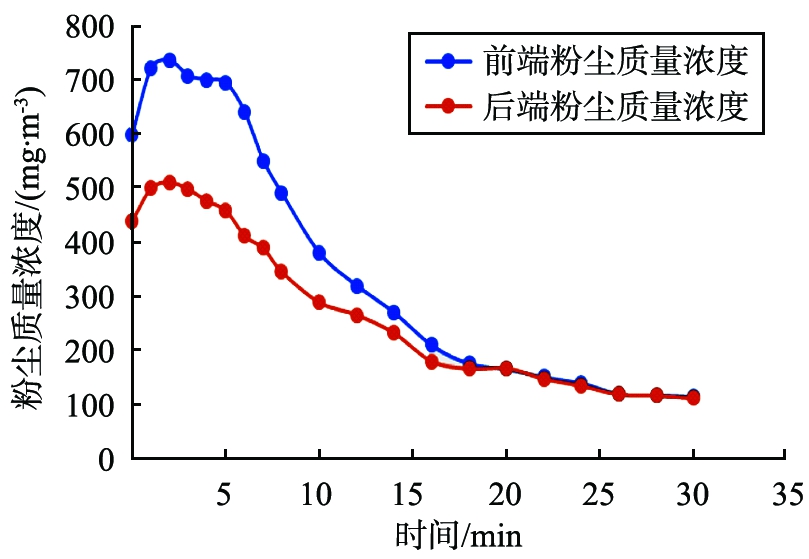

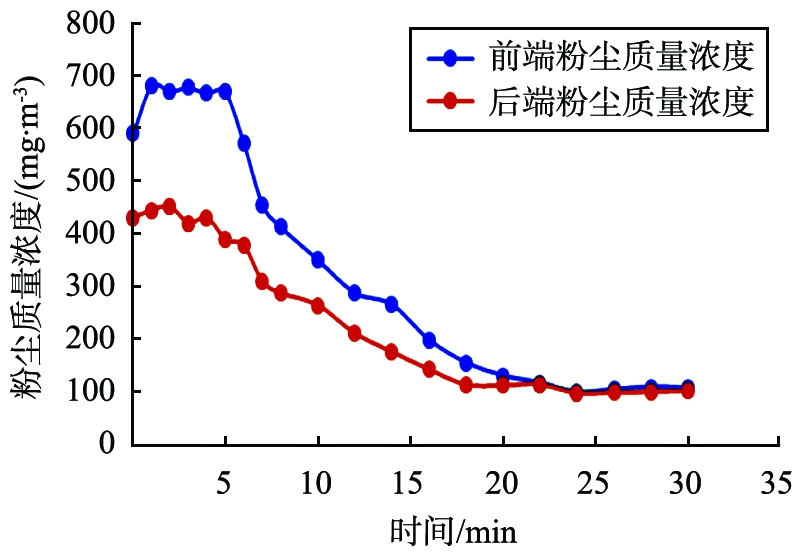

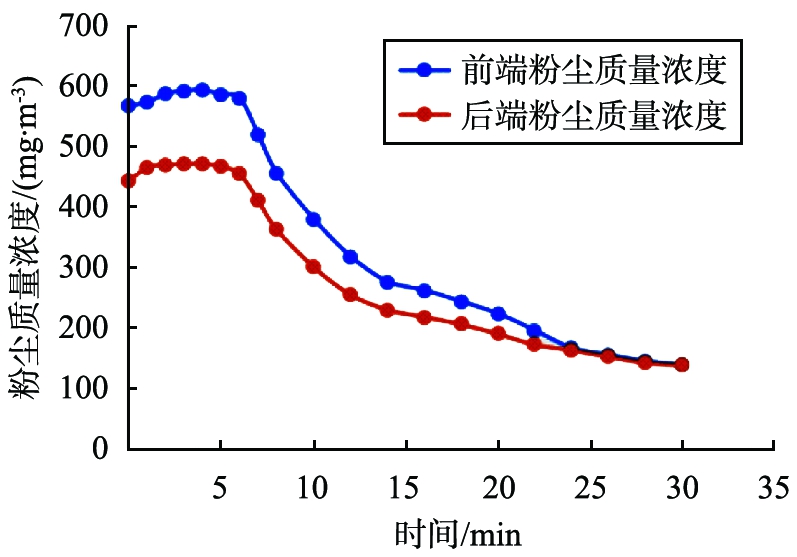

常温、770 m3/h风量的条件下进行沉积实验结果见图4。由图可知,在发尘初始阶段,回路内的石墨粉尘质量浓度逐渐上升,从600 mg/m3增大至750 mg/m3;同时,实验段出口石墨粉尘质量浓度呈现先增加后减少的趋势。6 min后,发尘结束,氦气实验回路中的石墨粉尘质量浓度开始逐渐减小,随着氦气循环,约30 min后,回路内石墨粉尘质量浓度达到稳定,稳定后实验段前端与后端石墨粉尘质量浓度基本相同,约115 mg/m3,这部分石墨粉尘随着氦气回路进行循环,沉积已经达到饱和,剩余石墨粉尘在氦气中悬浮,将该部分石墨粉尘通过卸料口卸出,并通过粉尘过滤器进行过滤。对2条沉积曲线进行积分面积计算,并计算其面积差可得,整个实验段内总的石墨粉尘沉积质量约为29.04 g。

图4 石墨粉尘沉积曲线(770 m3/h,常温)

Fig.4 Graphite dust deposition (770 m3/h, NT)

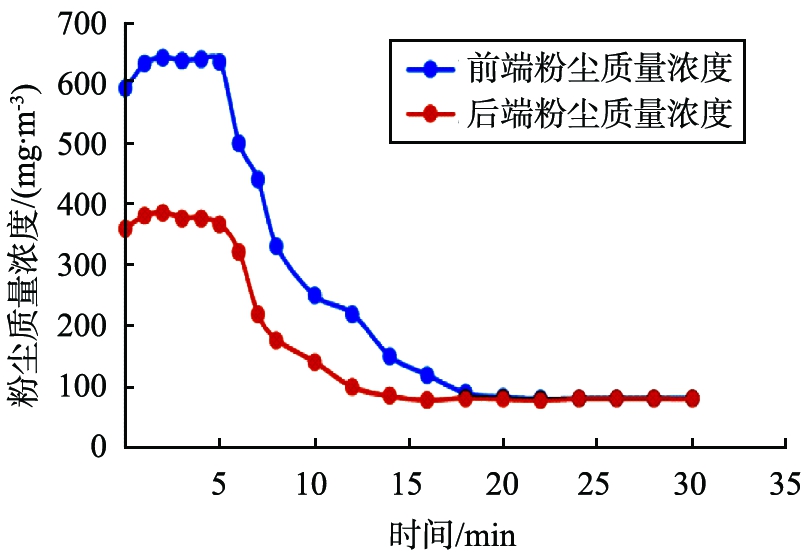

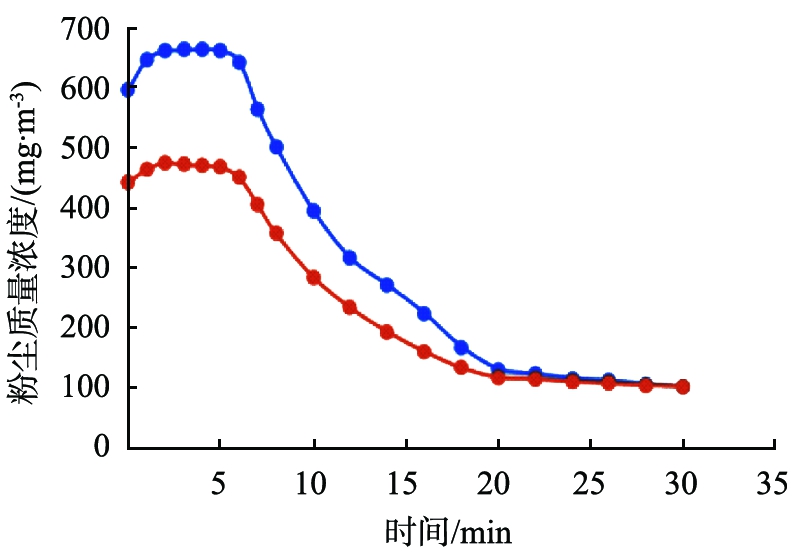

更改实验参数后的实验结果见图5。由图可知,在前6 min的发尘阶段,实验段前端的石墨粉尘质量浓度逐渐增大,同时后端的石墨粉尘质量浓度趋势与前端基本相同。停止发尘后,氦气实验回路内的石墨粉尘总量不再增加,且随着石墨粉尘在回路内循环,逐渐发生沉积,回路内悬浮的石墨粉尘质量浓度逐渐降低,并最终于15~20 min后质量浓度基本稳定。

a 770 m3/h,250 ℃

b 400 m3/h,常温

c 400 m3/h,250 ℃

图5 石墨粉尘沉积曲线

Fig.5 Curves of graphite dust deposition

氦气实验回路内石墨粉尘沉积过程与氦气的载气温度及载气流速相关,在大风速条件下,石墨粉尘在蒸汽发生器底部较难沉积,回路内石墨粉尘质量浓度初始上升较为明显,且氦气实验回路中的石墨粉尘沉积过程较为缓慢;稳定后氦气回路内的石墨粉尘质量浓度偏高,约115 mg/m3。与之相比,低气速条件下石墨粉尘沉积速度更快,实验段入口处粉尘质量浓度基本不增加,初始进入的石墨粉尘经过一个循环后基本全部沉积在实验段、氦气回路主管路、连接法兰、阀门及风机腔内。后期发尘结束后,石墨粉尘质量浓度迅速减小,达到平衡,平衡时的石墨粉尘质量浓度约为60~80 mg/m3。

载气的温度对石墨粉尘的沉积过程也有一定影响,当温度达到250 ℃时,石墨粉尘在蒸汽发生器底部模拟件上的沉积速度更快,实验段入口处粉尘质量浓度增加不太明显,从出口处出来尚未沉积的石墨粉尘大部分沉积在从出口回归入口的管道、阀门及风机内部,当温度升高后石墨粉尘沉积速度加快,但温度的影响小于风速。

对4种实验条件下2条沉积曲线的积分面积进行计算,并计算其面积差可得,整个实验段内总的石墨粉尘沉积量分别为29.04 g(770 m3/h,常温)、33.36 g(770 m3/h,250 ℃)、35.06 g(400 m3/h,常温)、38.16 g(400 m3/h,250 ℃)。

2.1.2 对沉积分布的影响

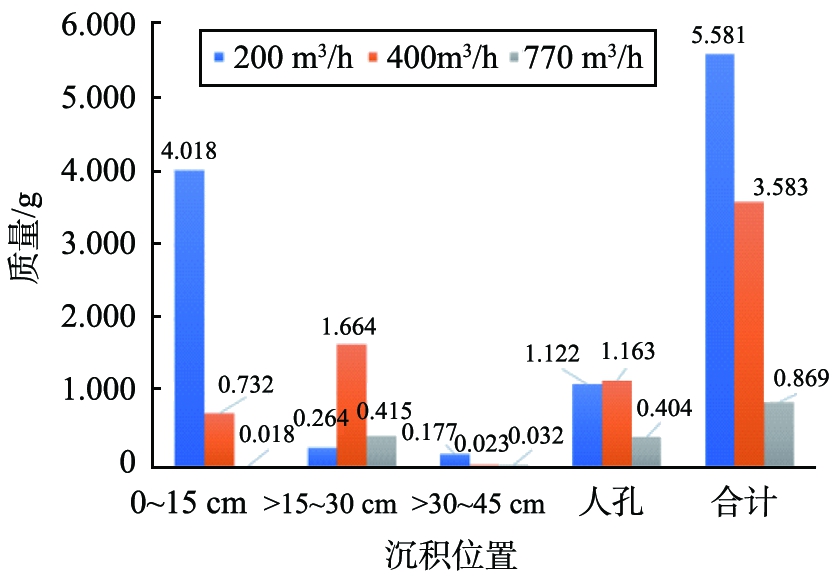

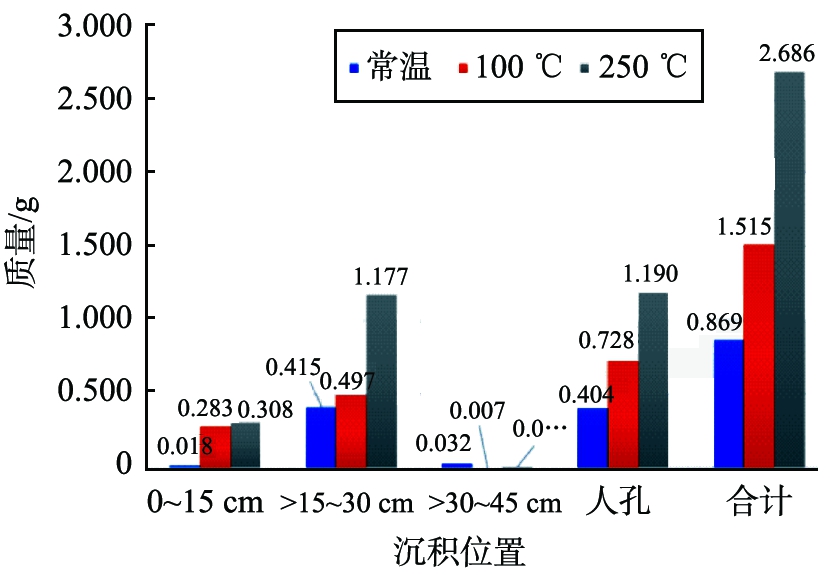

在蒸汽发生器底部画刻度线,不同实验条件下4个区域的石墨粉尘沉积分布情况见图6。

由图可知,石墨粉尘的沉积量与载气温度及载气流速均有关系,随着载气速度越快,石墨粉尘沉积量越少,且气速对石墨粉尘沉积量的影响封头大于人孔。载气温度越高,石墨粉尘沉积量越多,但温度对石墨粉尘沉积量的影响小于载气速率。

a 风速

b 温度

图6 风速和温度对石墨粉尘沉积位置分布的影响

Fig.6 Influence of wind speed and temperature on position distribution of graphite dust deposition

石墨粉尘的沉积位置与载气速度关系也较大,当载气速度为200 m3/h时,石墨粉尘主要沉积在0~15 cm处,即主要沉积在封头底部;当载气速度为400 m3/h,石墨粉尘在0~30 cm处均有分布,其中>15~30 cm范围内沉积的石墨粉尘占到40%左右;当载气速度达到770 m3/h,仅在>15~30 cm处有少量沉积,石墨粉尘主要沉积在人孔处。人孔处石墨粉尘的沉积收风速影响小于封头部位。

石墨粉尘的沉积位置与载气温度基本没有关系,但沉积量与载气温度相关;当载气温度升高时原先有沉积的位置沉积量有明显增加,与载气温度呈现一定的正比关系,对于无沉积位置,即使升高载气温度,石墨粉尘沉积量无显着变化;人孔中石墨粉尘的沉积量与封头处的变化规律相同。

载气速度与载气温度对石墨粉尘沉积情况的影响印证了其位置主要受湍流沉积作用影响,而沉积量与沉积速率受到重力和热泳沉积的影响。

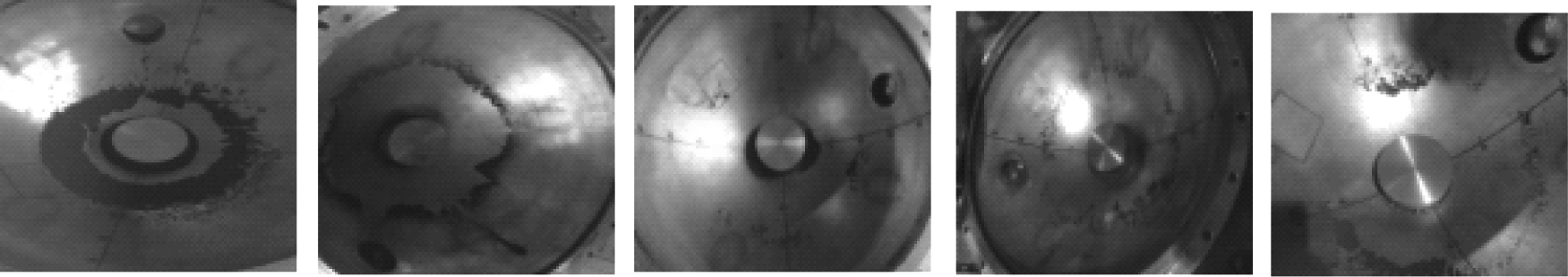

图7为不同载气条件下蒸汽发生器底部石墨粉尘沉积情况的照片。

a 200 m3/h,常温 b 400 m3/h,常温 c 770 m3/h,常温 d 770 m3/h,100 ℃ e 770 m3/h,250 ℃

图7 石墨粉尘沉积照片

Fig.7 Graphite dust deposition

由照片可以直观看出,石墨粉尘的沉积量及分布位置。随着风速的增大,石墨粉尘沉积位置逐渐远离中心。当风速较小时,中心凸台位置积存有一定量的石墨粉尘,当风速增大时,沉积位置逐渐上移动至距凸台20 cm处。人孔中的石墨粉尘沉积受风速和温度影响较小,且人孔的存在对石墨粉尘在封头的沉积位置有一定影响,远离人孔位置的石墨粉尘沉积量较大。

2.2 实验参数对换热单元沉积的影响

2.2.1 对沉积过程的影响

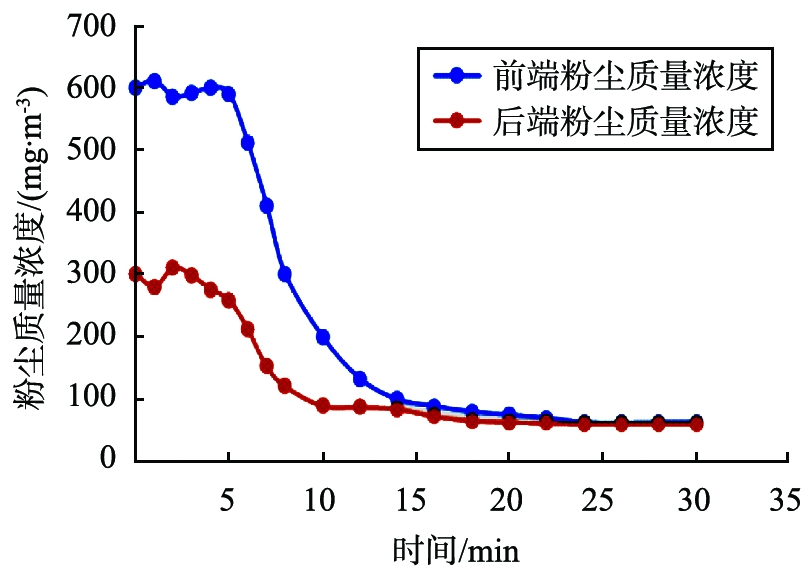

图8为不同氦气流量下的石墨粉尘沉积曲线图。由图可知,蒸汽发生器换热单元的石墨粉尘沉积过程与蒸汽发生器底部不同,经历较长时间才达到稳定,且稳定后的石墨粉尘质量浓度较大,大量石墨粉尘沉积在氦气实验回路的其他位置或未能发生沉积。打开沉积原件后发现,沉积的石墨粉尘主要分布在3层套环及底部出口处,其中底部出口为配合套环进行回路连接,应重点研究3层套环上的石墨粉尘沉积量。

2.2.2 对沉积量的影响

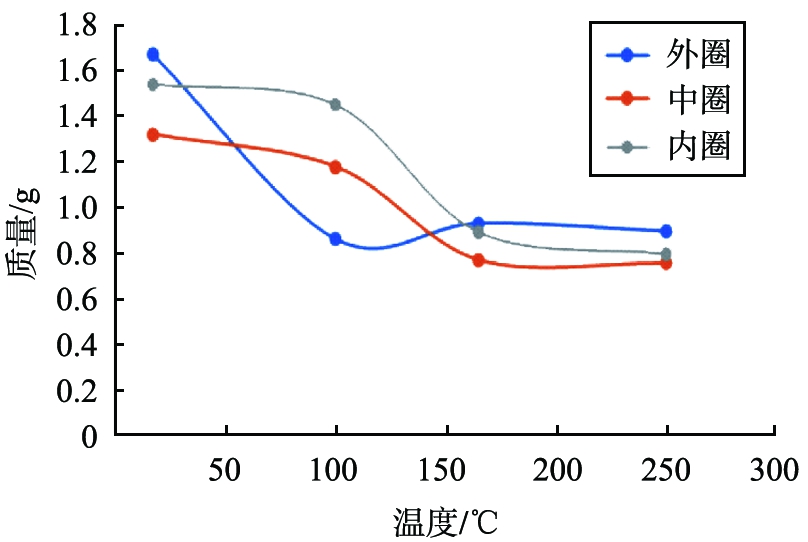

图9为内中外圈上石墨粉尘沉积量随载气温度的变化曲线。由图可知,随着温度的升高,换热单元盘管表面的石墨粉尘沉积量逐渐减少,且内圈、中圈及外圈的沉积比例也不同。当温度较低时外圈沉积量最大,但随着温度升高,外圈石墨粉尘沉积量快速减少,达到平衡点后几乎不受温度影响。中圈与内圈的石墨粉尘随温度升高也整体减少,但减少幅度较小。

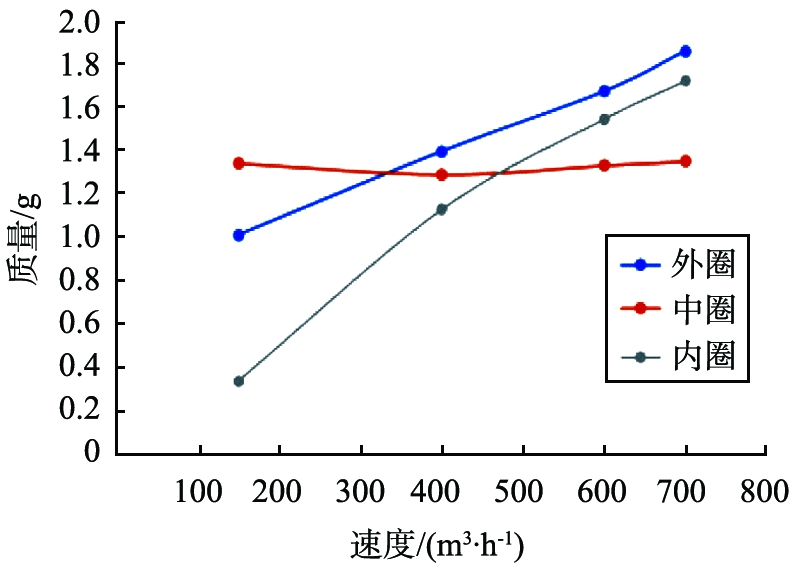

图10为内中外圈上石墨粉尘沉积量随载气速度的变化曲线。由图可知,随着载气气速的升高,换热单元盘管外圈与内圈表面的石墨粉尘沉积量逐渐增加,而中圈的石墨粉尘沉积量受到载气流速的影响较小。当载气速度较低时中圈沉积量最大,但随着载气速度的升高,内圈与外圈的石墨粉尘沉积量呈线性增加。载气速度达到462 m3/h时,内外圈的沉积量都超过内圈沉积量。

a 150 m3/h,常温

b 700 m3/h,常温

图8 石墨粉尘沉积曲线

Fig.8 Curves of graphite dust deposition

图9 载气温度对石墨粉尘沉积量的影响

Fig.9 Influence of carrier gas temperature on deposition of graphite dust

图10 载气速度对石墨粉尘沉积量的影响

Fig.10 Influence of carrier gas velocity on deposition of graphite dust

2.2.3 对沉积分布的影响

使用不同载气温度及载气流速条件进行蒸汽发生器换热单元模拟件上内石墨粉尘沉积研究,重点考察外圈、中圈和内圈套环上的石墨粉尘沉积分布及沉积量。实验过程中从上至下逐层取出套环,分别收集各环上的石墨粉尘,并使用万分之一天平进行称重获得沉积量,测量结果保留3位有效数字。由于套环上沉积量较少,因此测量过程采用增量法进行,即将称重后的擦拭棉纱进行粉尘收集,收集后与石墨粉尘同时称重,进一步计算出石墨粉尘沉积量。图11为各套环表面石墨粉尘沉积情况。

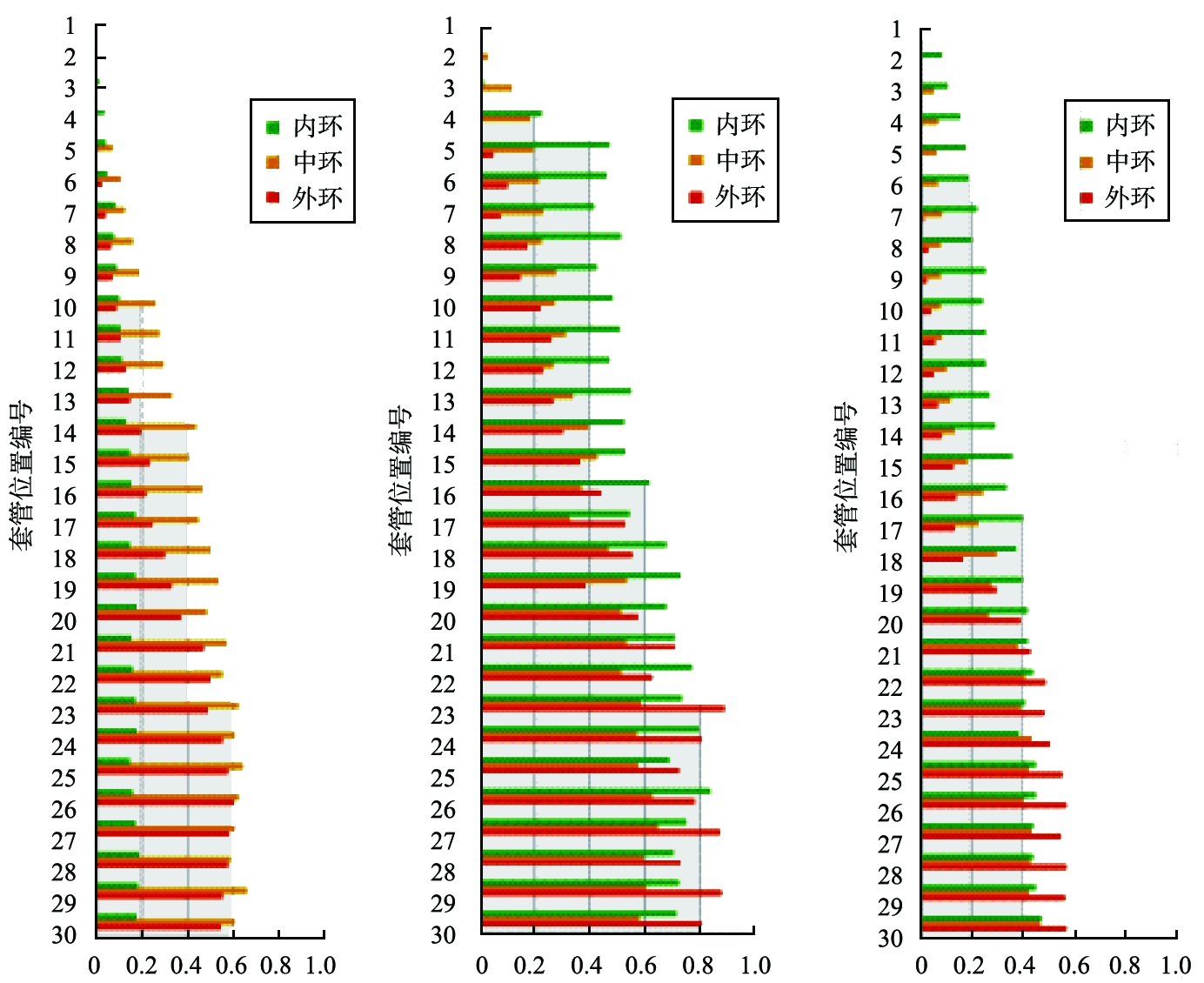

图12为不同实验条件下,换热单元模拟件内、中、外3层套环上的石墨粉尘沉积分布情况,纵坐标为套环编号,由上至下编为1—30号,横坐标为石墨粉尘沉积线密度,由于内、中、外3圈套环的直径不同,因此为了直观比较粉尘沉积量,计算了各环上的石墨粉尘线密度,定义为石墨粉尘沉积量与套环周长的比值,单位为mg/cm。由图可知,换热单元模拟件内、外圈上石墨粉尘分布不均匀,整体上符合上少下多的趋势,在顶部入口处的几圈盘管上,几乎没有石墨粉尘沉积。

图11 换热单元模拟件套环表面石墨粉尘沉积情况

Fig.11 Graphite dust deposition on ring surface of simulation unit of heat exchanger unit

内圈上的石墨粉尘沉积线密度上下较为均匀,入口处较少,在低温低速条件下,约12环后达到均匀程度,在低温高速条件下约5环就达到均匀,在高温高速条件下出现5~15环与16~30环这2个较为平稳的区域。外圈上的石墨粉尘沉积线密度与载气流速、温度的关系与内圈大致相同,不同的是外圈上、下部分分布更加不平衡,从上至下逐渐增加质量浓度,仅在最后5~10环相对平稳,且最终的沉积线密度大于内、中两环。中圈上的石墨粉尘沉积线密度也是呈现上少下多的趋势,与外圈类似,中圈上的石墨粉尘沉积密度也是较晚达到平衡,前面20圈的沉积总量与后10圈相当。

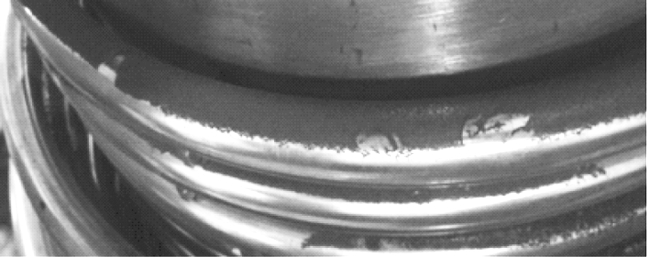

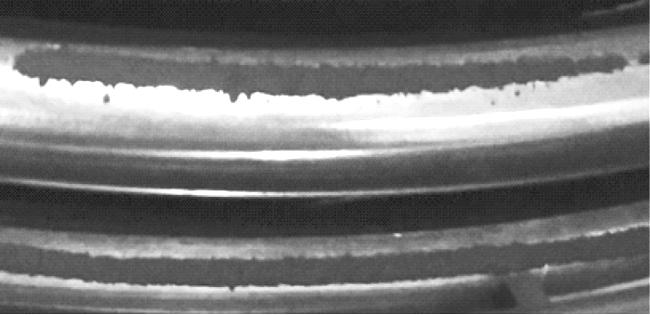

对内圈与外圈而言,载气气速对石墨粉尘沉积密度的影响大于温度,总体呈现规律为气速越大沉积线密度越大,通过观察实验过程,认为主要原因是增大载气气速时,套环间形成了更大的湍流区,石墨粉尘在套环上沉积的幅宽角度更大,即石墨粉尘的沉积面密度未明显增加,但沉积幅宽加大,增大了沉积线密度。图13为套环表面粉尘沉积的照片。

3 结论

1)在HTR-PM满功率运行条件下,蒸汽发生器底部封头沉积量较小,但在人孔处是石墨粉尘的沉积重点位置。

2)蒸汽发生器内换热单元盘管是石墨粉尘沉积的重点关注区域,下部沉积量大于上部,石墨粉尘在套环上沉积线密度最大值约为0.8 mg/cm,一个换热单元内的饱和沉积量约为222.6 g。

a 150 m3/h 室温 b 700 m3/h 室温 c 700 m3/h 250 ℃

图12 换热单元套环石墨粉尘沉积分布图

Fig.12 Graphite dust distribution map of heat exchanger ring

a 宽幅面沉积(高气速)

b 窄幅面沉积(低气速)

图13 套环表面石墨粉尘沉积照片

Fig.13 Graphite dust deposit on collar surface

[1]吴宗鑫, 张作义. 世界核电发展趋势与高温气冷堆[J]. 核科学与工程, 2000, 20 (3): 211-219.

[2]GOTTAUT H, KRUGER K. Results of experiments at the AVR reactor[J]. Nuclear Engineering & Design, 1990, 121(2): 143-153.

[3]ROSTAMIAN M. Computational prediction of dust production in graphite moderated pebble bed reactors[J]. Le Progrès Agricole Et Viticole, 2012, 126: 571-581.

[4]MOORMANN R. Fission product transport and source terms in HTRs: experience from AVR pebble bed reactor[J]. Science & Technology of Nuclear Installations, 2008, 2008(9): 2073-2082.

[5]刘马林, 刘荣正, 李自强, 等. 颗粒学在高温气冷堆核能工程中的应用[J]. 中国粉体技术, 2014, 20(4):1-7.

[6]雒晓卫, 于溯源, 盛选禹, 等. 温度对10MW高温气冷堆用石墨摩擦性能的影响[J]. 摩擦学学报, 2004, 24(5): 402-405.

[7]雒晓卫, 于溯源, 张振声, 等. HTR-10产生石墨粉尘量的估算及其尺寸分布[J]. 核动力工程, 2005, 26(2): 203-208.

[8]彭威, 杨小勇, 王捷, 等. 高温气冷堆蒸气发生器结构内石墨粉尘的运动行为[J]. 中国粉体技术, 2011,11(6): 24-26.

[9]彭威, 甄亚男, 杨小勇, 等. 高温气冷堆热气导管中石墨粉尘沉积特性分析[J]. 原子能科学技术, 2013, 47(5): 816-821.

[10]陈志鹏, 于溯源. 高温气冷堆一回路管道内石墨粉尘沉积模型分析[J]. 过程工程学报, 2010, 10(增刊1): 211-215.

[11]王世超. 竖直通道中可吸入颗粒物运动特性以及应用研究[D]. 北京:华北电力大学(北京), 2009.

[12]王洪涛, 孙立斌, 王海涛, 等. 石墨砖碰撞动力学特性实验研究[J]. 核动力工程, 2011(增刊1):182-184.

[13]彭威, 张天琦, 甄亚男, 等. 高温气冷堆蒸汽发生器中石墨粉尘重悬浮规律研究[J].原子能科学技术,2013,47(9):1560-1564.

[14]雒晓卫, 华宏亮, 于溯源. 10MW高温气冷堆氦气流中石墨粉尘的凝并发展[J]. 原子能科学技术, 2006, 40(3): 311-315.