颗粒结块广泛存在于球磨机、喷动床以及强力混合机等类似设备,是颗粒混合、矿石开采中存在的严重问题之一。颗粒结块主要是由于颗粒内部包含的液体在颗粒间产生液桥力,使颗粒间饱和蒸气压增加,离子向颗粒之间的接触点移动,促使颗粒表面溶解形成饱和或过饱和结晶或重结晶,最后粘接成团块。结块在一些场合具有有利的一面,如减少污染,增加颗粒密度等[1]。而在许多场合则有不良影响,如颗粒分离。在矿业、农业、化工和制药业等许多工业领域,结块是实现目标的一个关键技术[2]。

近年来,国内外对于颗粒结块方面的研究主要从微观和宏观2个方面探究结块的机理与结块强度。Iverson等[3]基于颗粒塑性变形和颗粒间液体饱和度理论,提出一种预测颗粒体积增大的规律图。

Knight等[4]利用针刺法测量了粉体的结块强度。Weigl[5]与Adams[6]等采用COST轴向实验仪测量散料在一定可控情况下的结块特性。Wang等[7-8]基于离散元法(discrete element method, DEM),分析了铜矿石颗粒在烧结过程中的网络状微观结构的衍变过程。Zhou[9]与Liang等[10]基于能量平衡理论,开展了对预测结块尺寸方面的仿真研究。另一方面,实验验证也广泛应用于结块的研究中,其中正交实验法在分析影响因素的主次关系和显著性等方面非常有效,广泛应用于颗粒化学稳定性分析[12-13]。Paiva等[14]分析了旋风分离器中颗粒的结块状况。李孜军等[15]利用一种改进的单轴测试法检测硫化矿石的结块特性,并分析了矿石结块特性与结块时间、载荷的关系。

经过多年的研究,在结块程度的定性观察和定量评价等方面已有一定的基础,但是,对于结块形成机理的研究尚处于起步阶段,缺乏可参阅的资料。同时,对于特定物性颗粒结块的影响因素缺乏相应的研究数据。鉴于此,本研究基于针刺法研究在烧结中大量使用的铁精矿的结块影响因素,通过单因素实验法分析单个因素对结块的影响,利用正交实验法分析各结块影响因素的主次关系,以期为解决矿石混匀过程中的结块问题提供技术支持。

1 理论基础

针锥针刺技术是测量颗粒间连接力的有效方法之一,因其操作简单且不需要复杂的设备而广泛应用于颗粒结块等试验研究。目前对于针刺力与颗粒结块之间的关系尚无严格的理论体系,但是可以通过理论推导来证明一定针刺深度的针刺力与颗粒之间的粘结力成比例关系。

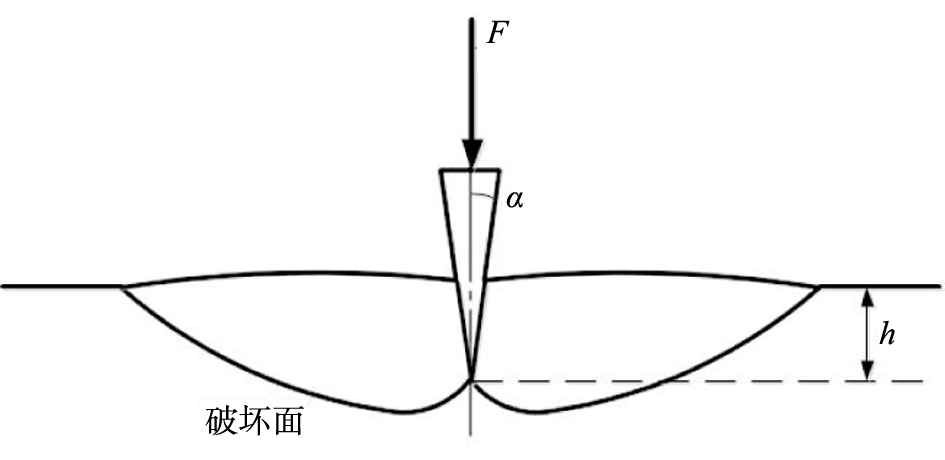

不考虑初始状态的影响,针锥以缓慢的速度刺入颗粒群,当刺入深度为d时,针刺力的大小为F。针锥刺入的过程中,相互粘连在一起的颗粒在针锥斜面上发生剪切失效。图1为针刺原理截面图。由图可知,针刺力与颗粒和针锥之间的摩擦力Ff以及破坏颗粒之间粘结所需要的力Fc之和平衡:

F=Ff+Fc,

(1)

颗粒与针锥之间的摩擦力与作用在针锥上在作用力F成比例关系,

Ff=af(μ,φk)F,

(2)

式中: af为比例系数,其为颗粒-针锥接触摩擦系数μ以及颗粒间内摩擦角φk的函数。

破坏颗粒粘接所需作用力正比于颗粒间的粘接强度且反比于刺入深度h的n次方,

Fc=ac(μ,φk)fc/hn,

(3)

式中: ac为比例系数,其为摩擦系数μ和内摩擦角φk的函数。把方程(2)和(3)代入方程(1)可得,

F=af(μ,φk)F+ac(μ,φk)fc/h2,

(4)

整理得

(5)

图1 针刺原理截面图

Fig.1 Cross-section of cone penetrating

2 单因素实验

单因素实验通常用于分析单一因素对结块的影响以及显著性。影响颗粒的结块的因素有很多,有外部环境因素,如温度、空气湿度、颗粒的外部压力等,也有颗粒本身的特性,如含水量、颗粒粒径等。通过单因素实验分析颗粒粒径、含水量以及外部载荷对于颗粒结块的影响及显著性。

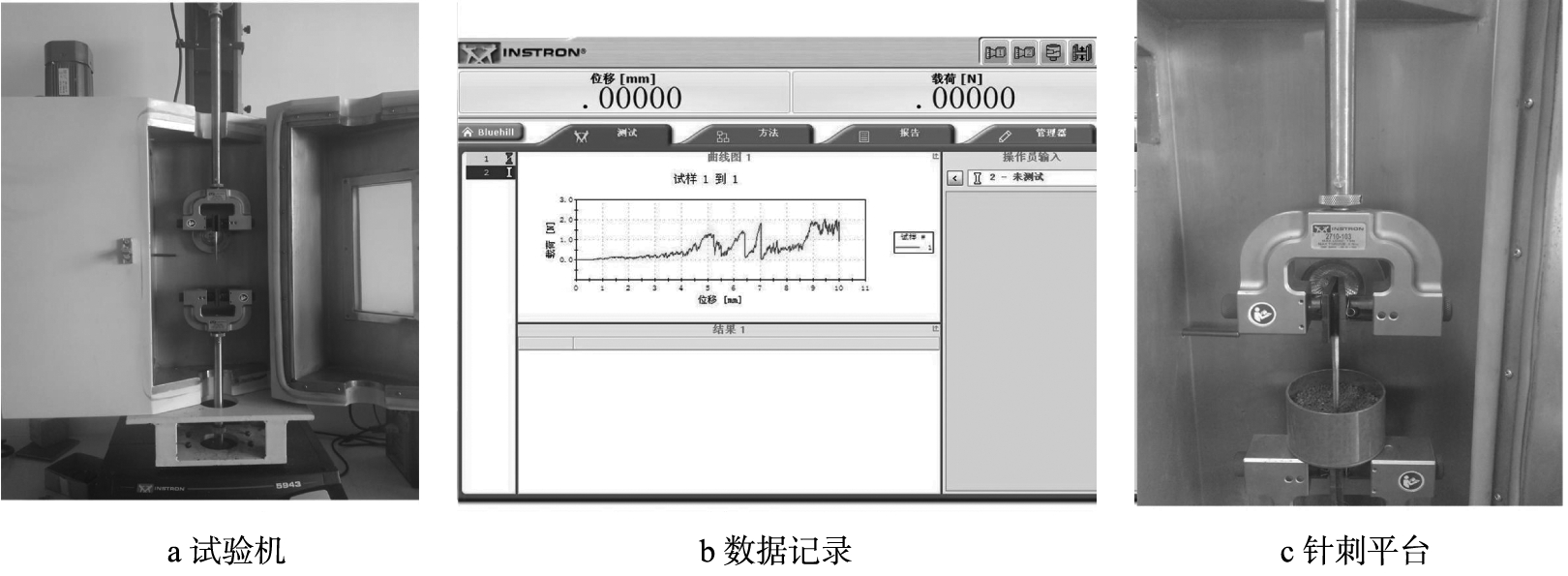

图2所示为针刺实验的设备。实验所用针锥通过英斯特朗5943型材料试验机来驱动,该试验机的最大驱动力为1 000 N,驱动速度为0.1 mm/s,实时记录针刺力的大小,取单次刺入过程中的平均值。针锥所使用的材料为碳钢,锥度α=6°,总长度为100 mm。

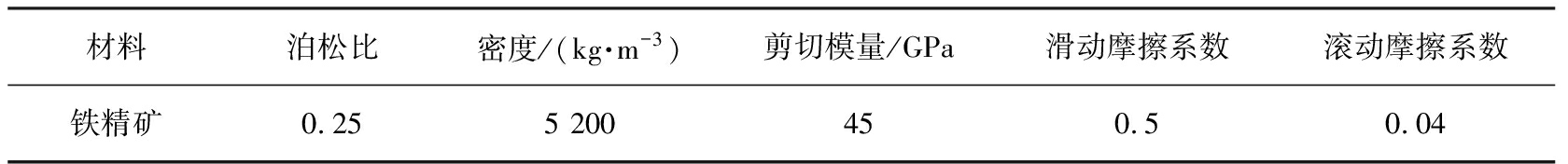

本实验研究选用的结块材料为铁精矿颗粒,其密度为5 200 kg/m3,泊松比为0.25,剪切模量为45 GPa,表1所示为颗粒的机械特性参数。

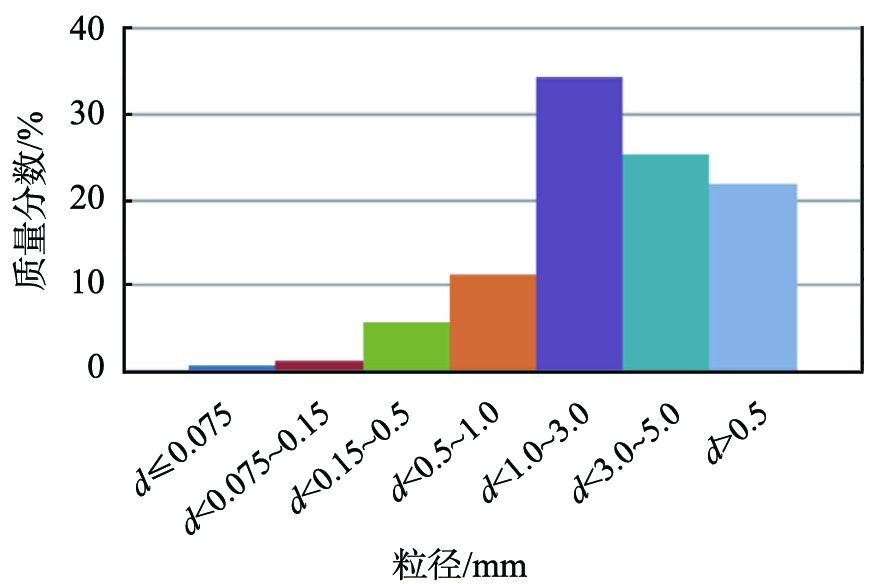

采用筛分法测定粒径的分布图,如图3所示。由图可以看出,铁精矿颗粒粒径主要分布范围为0.5~1、<1~3、<3~5 mm共3个区间。

图2 针刺实验设备

Fig.2 Equipment of penetrating experiment

表1 铁精矿颗粒机械特性参数表

Tab.1 Mechanical properties of ironstone particle

材料泊松比密度/(kg·m-3)剪切模量/GPa滑动摩擦系数滚动摩擦系数铁精矿0.255 200450.50.04

图3 铁精矿颗粒粒径分布图

Fig.3 Diameter distribution of ironstone particle

实验时把筛分好的样本颗粒装入一个容器中,容器的直径为100 mm,深度为30 mm,颗粒的填充率为0.7。颗粒的外部载荷由颗粒上的砝码提供,每个砝码的质量为2 kg,直径为85 mm。通过加载不同数量的砝码来提颗粒供给不同的结块压力。为了防止水分的挥发,颗粒样本置于恒温恒湿箱内(温度30 ℃,湿度80%)以防止颗粒中水分的挥发。颗粒结块程度每2 d测量1次。

2.1 含水量的影响

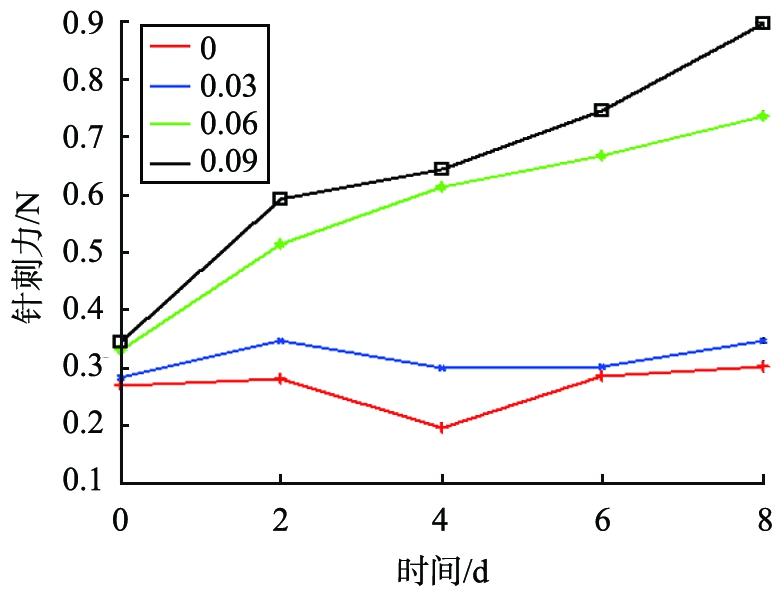

取4个容器盒,在每个容器盒中放入粒径为<1~3 mm的颗粒200 g,按照水与颗粒样本的质量比(以下简称为含水量)为0、0.03、0.06和0.09加水到容器盒中,搅拌均匀后于每个容器盒内的颗粒样本上放置一个2 kg的砝码。图4为不同含水量颗粒的针刺力大小随时间的变化关系曲线。由图可知,在初始时刻,为0、0.09的颗粒样本针刺力分别为0.268、0.344 5 N,表明针刺力随着含水量的增加而增加,此阶段颗粒之间尚无结块,针刺力的增加主要是由于水分的加入使颗粒之间形成了液桥,继而产生液桥力,同时水分增大了颗粒之间的摩擦力。之后随着时间的推移,含水量为0、0.03的针刺力处于一个动态平衡的状态,而含水量为0.06、0.09的颗粒针刺力在第8 d分别达到0.74、0.89 N,这是由于湿颗粒间的结晶增加了颗粒间粘结力的大小,含水量越多,结晶量越大。

图4 不同含水量的颗粒针刺力 随时间的变化关系曲线

Fig.4 Evolution of penetrating force curve for different liquid content

根据Wahl等[16]的实验可知,颗粒间初始液桥的尺寸主要取决于颗粒的平均含水量,颗粒之间的液体促使颗粒表面以及杂质溶解于液体内,溶于液体的物质再结晶,从而在颗粒之间形成团块,该团块随时间的推移而逐渐增大,导致含水量大的颗粒随着时间的推移而逐渐增大。

2.2 颗粒粒径的影响

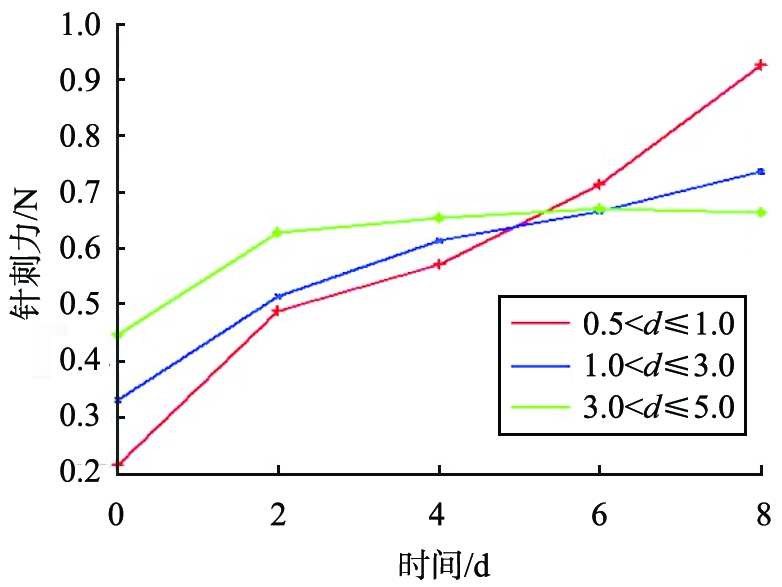

取3个容器盒,每个容器盒放入颗粒的粒径分别为0.5~1、<1~3、<3~5 mm的铁精矿颗粒200 g,按照水与颗粒的质量比为0.06加水到3个容器盒中,搅拌均匀后每个容器盒内的颗粒上压上一个2 kg的砝码。图5为不同粒径颗粒的针刺力大小随时间变化关系曲线图。由图可以看出,在初始阶段,粒径为0.5~1、<1~3、<3~5 mm的颗粒针刺力的大小分别为0.215、0.33、0.447 N,在此阶段颗粒之间尚未结块,针刺力的大小主要取决于颗粒间摩擦力大小,颗粒的内摩擦角随着颗粒粒径增大而增大,导致针刺力增大。由图5还可以看出,在第6 d时,0.5~1、<1~3、<3~5 mm颗粒的针刺力分别为0.712 5、0.667、0.670 5 N,在第8 d时针刺力分别为0.926 7、0.736、0.664 5 N,粒径小的颗粒针刺力更大,表明随着时间的推移,小颗粒的针刺力增加速度大于粒径大颗粒。根据晶桥理论和毛细力吸附理论,颗粒间的吸附力大小为

f=2πr2σ/R,

(6)

式中:σ为表面张力;R和r分别为颗粒半径和接触点半径。颗粒粒径较小时,其总的接触面积较大,由式(6)可知,颗粒之间的吸附力随着接触面积的增大而增大。

图5 不同粒径颗粒针刺力与 时间的变化关系曲线图

Fig.5 Evolution of penetrating force curve for different particle size

2.3 外载荷的影响

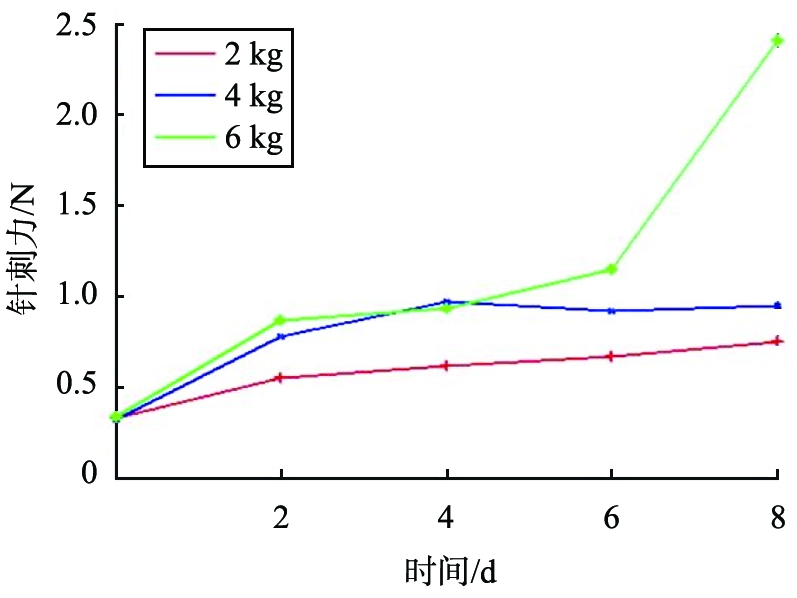

取3个容器盒,在每个容器盒中放入粒径为<1~3 mm的颗粒200 g,按照水与颗粒样本质量比为0.06加水到容器盒中,搅拌均匀后分别将数量为1、2、3个的砝码置于每个容器盒内的颗粒样本上。图6为不同外载荷作用下颗粒的针刺力大小随时间变化关系曲线图。由图可以看出,在初始时刻,3个颗粒样本的针刺力相同,均为0.33 N,从第2 d开始,6 kg的颗粒针刺力比外载荷为2、4 kg的颗粒针刺力大,通过仔细分析6 kg的曲线图可得出,在第6 d到第8 d的过程中,其针刺力由1.15 N迅速增加到2.41 N, 表明颗粒的针刺力随着施加在颗粒上的外部载荷的增加而增大。这主要是由于外部载荷能够引起颗粒的塑性变形,增大颗粒之间的接触面积并且加速形成颗粒晶桥,因此随着外载荷的增大,颗粒的结块强度也随着增大。

图6 不同外载荷的颗粒针刺力与 时间变化关系曲线图

Fig.6 Evolution of penetrating force curve for different compact load

3 正交实验

影响铁精矿结块的因素较多,在实验的过程中,完成多个因子的实验实际上比较困难,先设计正交表,挑选实验条件,然后合理地分析实验结果,用较少的实验次数来分析各因子对实验结果的影响,最后按照其影响的大小找出因子的主次关系并确定最佳的搭配方案和最优工艺条件。

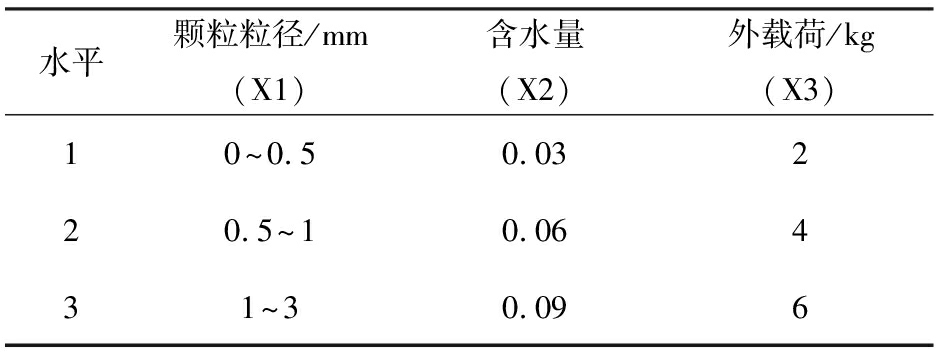

实验中采用的颗粒为表1和图3所示的铁精矿颗粒。表2为因素水平表,表3为正交实验方案与结果。铁精矿颗粒结块程度与时间有关,一般来说湿颗粒在3 d左右就会有结块现象,故本实验考察结块的实验周期为4 d,所得结果列于表3的最后一列。

表2 各影响因素及水平

Tab.2 Factors and Levels

水平颗粒粒径/mm(X1)含水量(X2)外载荷/kg(X3)10~0.50.03220.5~10.06431~30.096

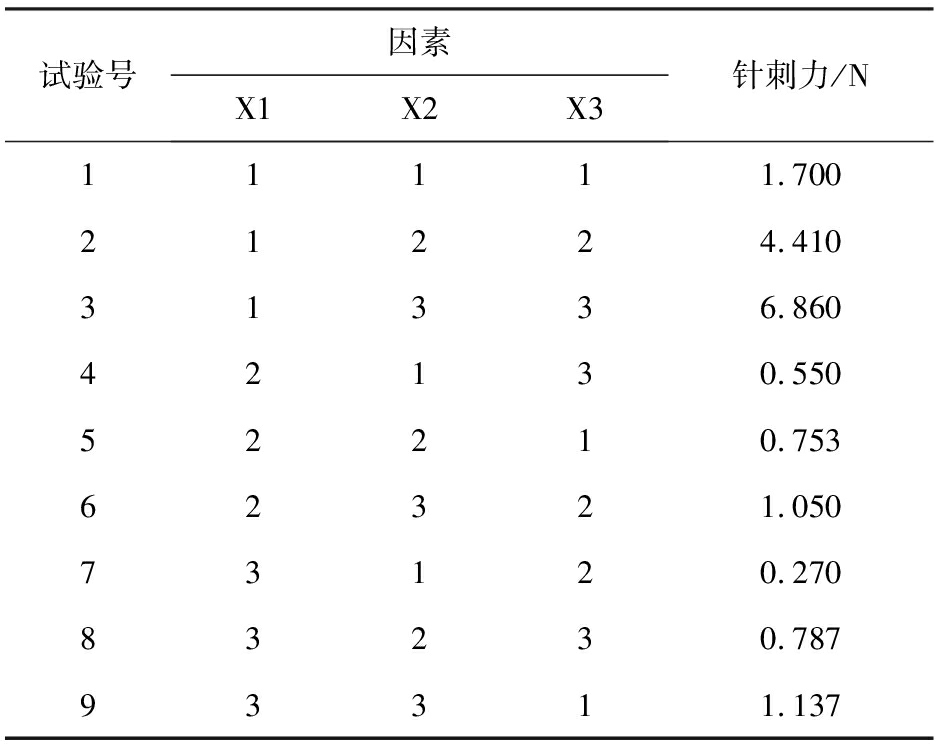

表3 正交实验方案与结果

Tab.3 Program of orthogonal experiment

试验号因素X1X2X3针刺力/N11111.70021224.41031336.86042130.55052210.75362321.05073120.27083230.78793311.137

由表3可知,针刺力最小值出现在试验号为7的试验中,而试验号3的针刺力为最大值,在试验7中,颗粒含水量处于最低水平、粒径最大且外载荷为中等水平;在试验3中颗粒粒径最小、含水量和外作用都是最高的水平。这表明所有因素对于结块的影响都具有积极和消极的2个方面。

对于正交实验结果的分析,采用一种简单易懂、实用性强且应用广泛的直观分析法。各实验因素对结块所造成的影响可以采用各因素的极差Y来衡量,Y越大表明此因素的改变将引起针刺力上发生大的变化,因此Y的最大值就是对实验结果影响最大的因素,即为最主要的因素[17]。Y的计算公式为

(7)

式中kij为第j列中因素水平为i时的平均值。表4列出了所有的kij值以及对应的Y值。

表4 各影响因素的平均值及极差

Tab.4 The mean value and range of factors

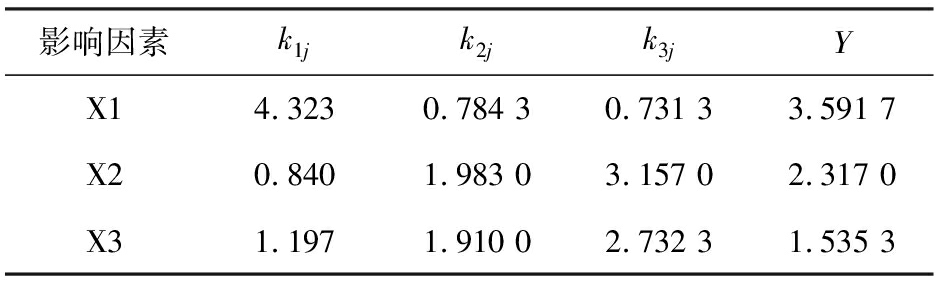

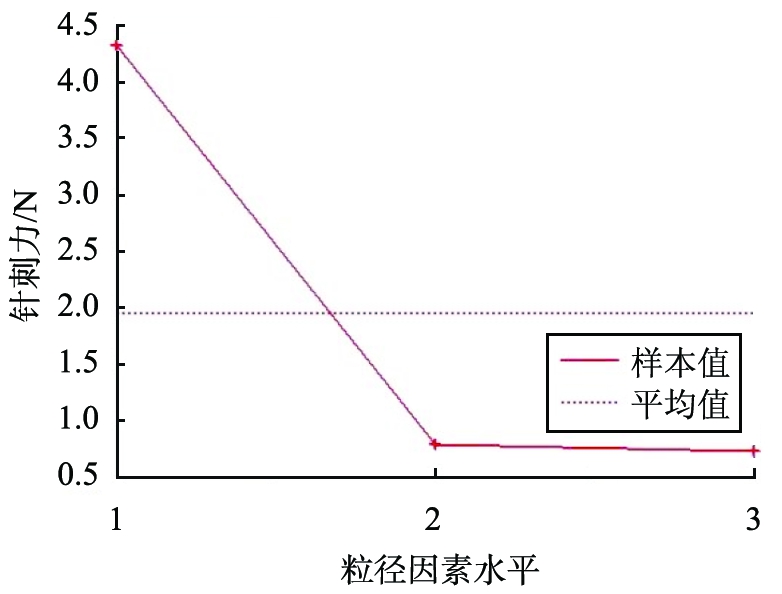

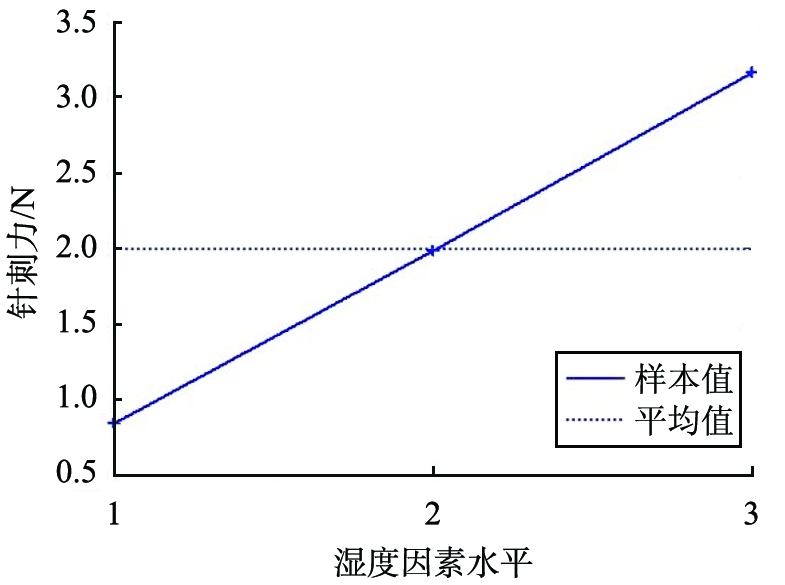

影响因素k1jk2jk3jYX14.3230.784 30.731 33.591 7X20.8401.983 03.157 02.317 0X31.1971.910 02.732 31.535 3

由表4可知,颗粒粒径、含水量和外部载荷的极差值分别为3.591 7、2.317、1.535 3,这表明颗粒粒径对铁精矿颗粒结块的影响最大,含水量次之,外部载荷最小。因此各影响因子对结块程度影响顺序依次为粒径、含水量、外部载荷。

上述因素组合方案是通过直观分析得到的,通过趋势图可以进一步说明结块因素的影响程度。图7为颗粒粒径对结块强度的影响趋势图。由图可知,当因素水平为1、2、3时,针刺力的平均值分别为4.3、0.76、0.746 N,表明颗粒的结块强度随着颗粒粒径的增大而下降;同时当颗粒粒径由水平2增大到水平3时,即颗粒粒径大于1 mm时,该因素对结块强度的影响不明显。

图7 颗粒粒径对结块强度的影响趋势图

Fig.7 Relationship between penetrating force and particle size

图8为含水量对铁精矿颗粒结块强度影响的趋势图。由图可知,湿度因素水平为1时针刺力平均值为0.78 N,当湿度因素水平增大到水平3时针刺力平均值增大到3.2 N,表明随着含水量的增大,颗粒结块强度增强。

图8 含水量对颗粒结块的影响趋势图

Fig.8 Relationship between penetrating force and liquid content

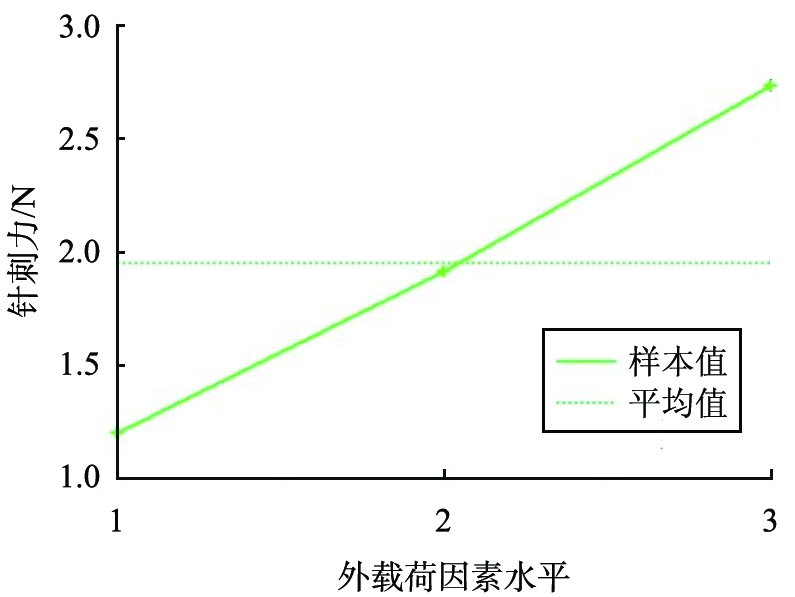

图9为外载荷对铁精矿颗粒结块强度影响的趋势图。由图可知,外载荷水平为1、2和3时针刺力的平均值分别为1.2、1.9、2.72N,这表明颗粒结块强度随着外作用的增大而增强。对比图8可以得出该曲线的斜率比含水量小,即外载荷对结块的影响程度比颗粒含水量要小。

图9 外部载荷对颗粒结块的影响趋势图

Fig.9 Relationship between penetrating force and compact load

4 结论

本研究基于针刺法通过对铁精矿颗粒在不同环境下的结块情况深入研究,得出以下结论。

1)在其他因素保持不变的情况下,铁精矿颗粒的结块强度随着颗粒含水量的增加而增大。

2)结块过程中,颗粒的结块强度随着颗粒上外部载荷的增加而增强。

3)随着颗粒粒径的增加,颗粒的结块强度将减弱,当颗粒粒径大于1 mm时,粒径对结块强度的影响不明显。

4)影响铁精矿颗粒结块因素的顺序为颗粒粒径、含水量、外部载荷。

[1]BIN H, YANG Y, CAI L, et al. Experimental study on particles agglomeration by chemical and turbulent agglomeration before electrostatic precipitators[J]. Powder Technology, 2018, 335(15): 186-194.

[2]ZHOU L, YANG S, CHEN WU, et al. Chemical agglomeration properties of fine particles immersed in solutions and the reduction in fine particle emission by adding emulsion polymers[J]. Fuel Processing Technology, 2018, 175(15): 44-53.

[3]IVESON S, WAUTERS P, FORREST S, et al. Growth regime map for liquid-bound granules: further development and experimental verification[J]. Powder Technology, 2011, 117(1/2):83-97.

[4]KNIGHT P, JOHNSON S. Measurement of powder cohesive strength with a penetration test[J]. Powder Technology, 1998, 54(4): 279-283.

[5]WEIGL B, PENGIRAN Y, FEISE H. Comparative testing of powder caking[J]. Chemical Engineering & Technology, 2006, 29: 686-690.

[6]ADAMS M, MULLIER M, SEVILLE J. Agglomerate strength measurement using uniaxial confined compression test[J]. Powder Technology, 1994, 78:5-13.

[7]WANG C, CHEN S. The effect of agglomeration on micro-structural evolution in solid-state sintering[J]. Acta Mechanica Sinica, 2012, 28(5):1323-1330.

[8]WANG C, CHEN S. The influence of agglomeration on the densification and microstructural evolution in sintering of a multi-particle system[J]. Science China, 2012, 55:1051-1058.

[9]ZHOU T, LI H. Force balance modelling for agglomerating fluidization of cohesive particles[J]. Powder Technology, 2000, 111(1/2):60-65.

[10]LIANG X, WANG J, ZHOU T, et al. Modified model for estimation of agglomerate sizes of binary mixed nanoparticles in a vibrio-fluidized bed[J]. Korean Journal of Chemical Engineering, 2015, 32(8):1515-1521.

[11]LIANG X, ZHOU Y, ZOU L. Fluidization behavior of binary iron-containing nanoparticle mixtures in a vibrio-fluidized bed[J]. Powder Technology, 2016, 304:101-107.

[12]LUO B, ZHAO X, LIU Q, et al. Orthogonal experiment based analysis on chemical stability of desalinated seawater[C]//2009 International Conference on Energy and Environment Technology, 2017, 2: 644-647.

[13]ADESOLA O. Orthogonal experiments in the development of carbon-resin for chloride removal from solutions[J]. Statistical Methodology, 2009, 6: 109-119.

[14]PAIVA J, SALCEDO R, ARAUJO P. Impact of particle agglomeration in cyclones[J]. Chemical Engineering Journal. 2010, 162: 861-876.

[15]李孜军,邓艳星,陈占锋,等. 基于单轴测试法的硫化矿石结块特性检测[J]. 中南大学学报(自然科学版),2011, 42(2): 427-433.

[16]WAHL M, BROCKEL U, FEISE H. Understanding powder caking: predicting caking strength from individual particle contacts[J]. Powder Technology, 2008, 188(2): 147-152.

[17]邓艳星. 硫化矿石结块机理及检测技术研究与应用[D]. 长沙:中南大学,2010.