氧化锆(ZrO2)是一种具有熔点高、化学稳定性强且同时兼有酸性、碱性、还原性等特点的金属氧化物,是支撑现代高技术产业发展的重要基础原料之一[1]。可采用化学法和电熔法2种方法生产ZrO2。

化学法(碱熔法、氯化法)生产的ZrO2产品纯度高、性能好,但生产工艺复杂,酸碱消耗量大,成本较高,无法在普通陶瓷、耐火材料和陶瓷色釉料等领域广泛应用[2]。

电熔法生产的ZrO2虽性能稍逊于化学法生产的ZrO2,但生产周期短,工艺简单,污染小,产品成本低,被广泛用于陶瓷色料、耐火材料、磨料和金属锆生产等领域,其使用量占总量的80%以上[3-4]。显然,对电熔法生产工艺,包括对其副产物处理技术进行研究十分必要。

电熔法以锆英石(ZrSiO4或 ZrO2·SiO2)为原料生产ZrO2,以碳(C)为还原剂,并在加入适量催化剂或稳定剂的条件下,通过电弧炉的高温作用使锆英石分解为ZrO2和SiO2。由于其中的SiO2被C还原为SiO气体溢出,故可直接得到ZrO2产物,SiO气体则在烟道排出过程遇冷空气被氧化为非晶态SiO2,并成为副产物硅灰(DR-GH)的主要成分。据统计,每生产1 t ZrO2可产生0.45~0.5 t的DR-GH[5-6]。

DR-GH在过去通常被作为废弃物进行堆放处理,占用土地并造成资源浪费。近年来,利用DR-GH的火山灰活性特点,将其作为掺和料或添加剂在水泥、混凝土、耐火材料等领域进行了大量应用,但利用效率和产品附加值均较低[7-10]。由于DR-GH中的SiO2纯度高,颗粒形状规则,表面活性强,因此可望形成更高的利用价值,而正确认识DR-GH的性能和特点是实现这一目标的前提。

本文中对DR-GH包括化学成分、物相组成和SiO2颗粒特性在内的各种理化性质进行了测试分析,对其中SiO2颗粒聚团体结合强度、聚团机制及其解聚问题进行了研究。

1 实验

1.1 原料与试剂

实验用DR-GH原料为河南焦作市某公司生产的工业电熔ZrO2的副产物,外观为白色粉体,白度为92.5%,其粒度测试结果为:粗端粒径(d90)为18.551 μm,中位径(d50)为 2.582 μm。实验用试剂主要有硅酸钠(分析纯)和去离子水。

1.2 仪器和方法

采用激光粒度分布仪(Bettersize2000,丹东百特仪器有限公司)对DR-GH原料及其水悬浮液搅拌分散产物进行粒度分析;采用X射线粉末衍射仪(D/MAX2000,日本理学株式会社)对DR-GH进行物相分析;采用X射线荧光光谱仪(XRF-1800,日本岛津公司)对DR-GH进行化学组分分析;采用扫描电子显微镜(S-4800,日本日立电子显微镜公司)及透射电子显微镜(FEI Tecnai G2 F30美国FEI公司)对DRGH进行微观形貌观察;采用磁力搅拌器(MYP11-2A型,上海沪粤明科学仪器有限公司)对DR-GH原料进行搅拌,以判断颗粒形态和聚集方式。

2 结果与讨论

2.1 DR-GH的化学组分与物相

DR-GH原料的化学组分如表1所示,表中可见DR-GH的主要成分为SiO2,并含有少量ZrO2。这应是少量细小的ZrO2粒子被SiO气体夹带而进入到烟道收尘装置所致。

表1 DR-GH原料的化学组分

Tab.1 chemical composition of DR-GH

化学组分 SiO2 ZrO2 Al2O3 Fe2O3 MnO2 TiO2 CaO质量分数/% 93.78 4.96 0.38 0.54 0.13 0.16 0.05

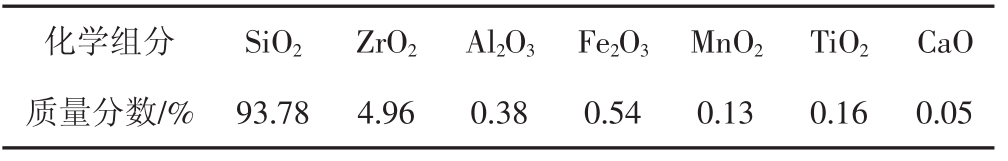

DR-GH的XRD谱图如图1所示,其在衍射角2θ为16~28°之间存在一个近于对称、峰形凸起且具有一定强度的非晶质衍射峰,说明原料主要物相为无定形SiO2。由于在电熔法ZrO2生产中,SiO气体(锆英石分解物SiO2被碳还原产物)在逸出过程被氧化为SiO2后急剧冷凝,Si和O原子来不及形成有序排布,故不能形成晶体结构而形成以[SiO4]为基体、向三维空间伸展成无序的玻璃网状结构[11-12],宏观上即表现出球体形貌。此外,DR-GH的XRD图谱上仅出现微弱的ZrO2衍射峰,说明ZrO2含量较低,与化学组成分析结果一致。

图1 DR-GH的XRD谱图

Fig.1 XRD pattern of DR-GH

2.2 颗粒形貌与形态

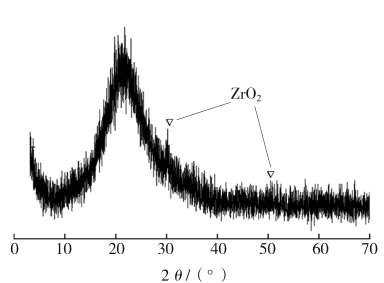

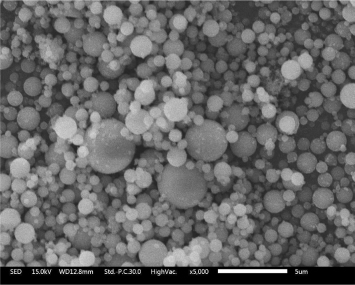

DR-GH原料的SEM图像如图2所示。

图2 DR-GH的SEM和TEM图像

Fig.2 SEM and TEM images of DR-GH

图2 a显示,DR-GH原料主要由大小不等的团聚体和少量分散状球型颗粒(微球)组成,团聚体呈块状,粒度约 5~20 μm,微球粒径小于 5 μm。

从图2b看出,DR-GH中团聚体是由大小不等的微球紧密聚集所形成,微球之间相互粘结严重。显然,呈分散状的球状颗粒与构成团聚体的球状颗粒为同种微球。

从图2b、2c可量出微球的直径范围为0.5~3 μm,其中以2~3 μm居多。从图2c中DR-GH单颗粒的TEM图像看出,DR-GH中的微球表面较为光滑,根据图像的衬度对比可判断其为实心球形颗粒。显然,上述DR-GH中微球呈现的团聚对发挥其使用性能十分不利,因此,为了提高DR-GH的利用效率应对微球的团聚行为及团聚体的解聚、分散问题开展研究。

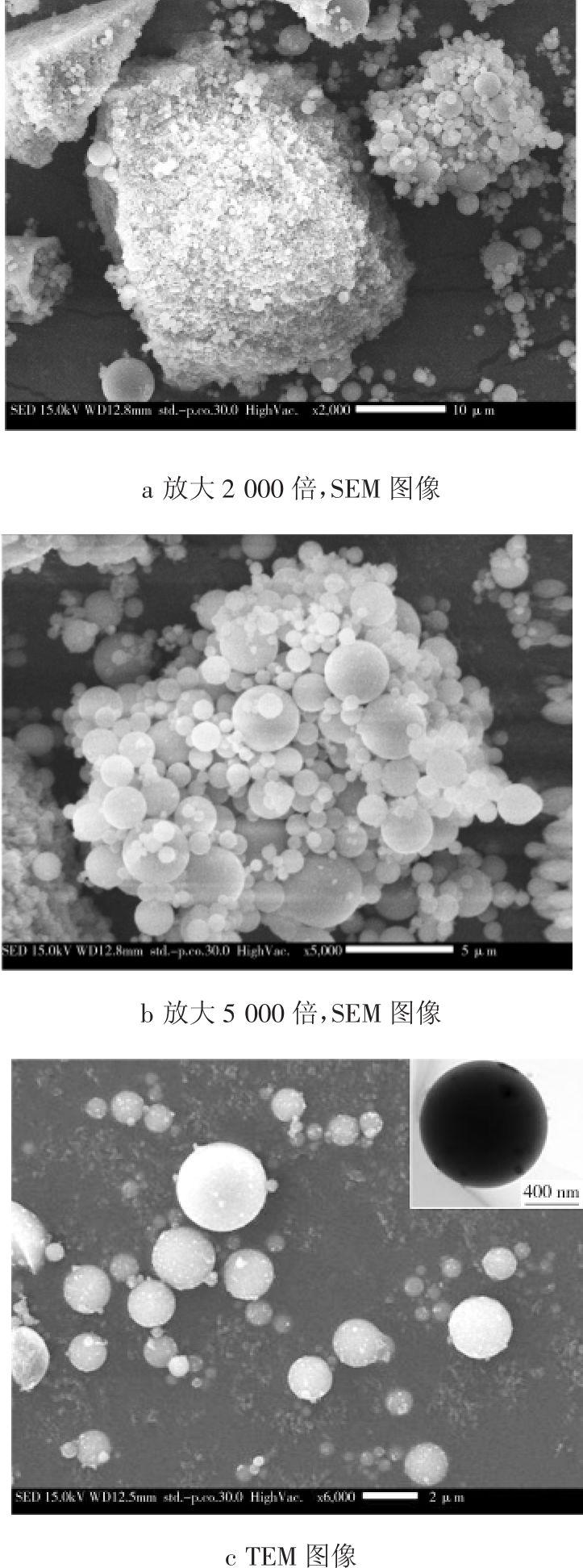

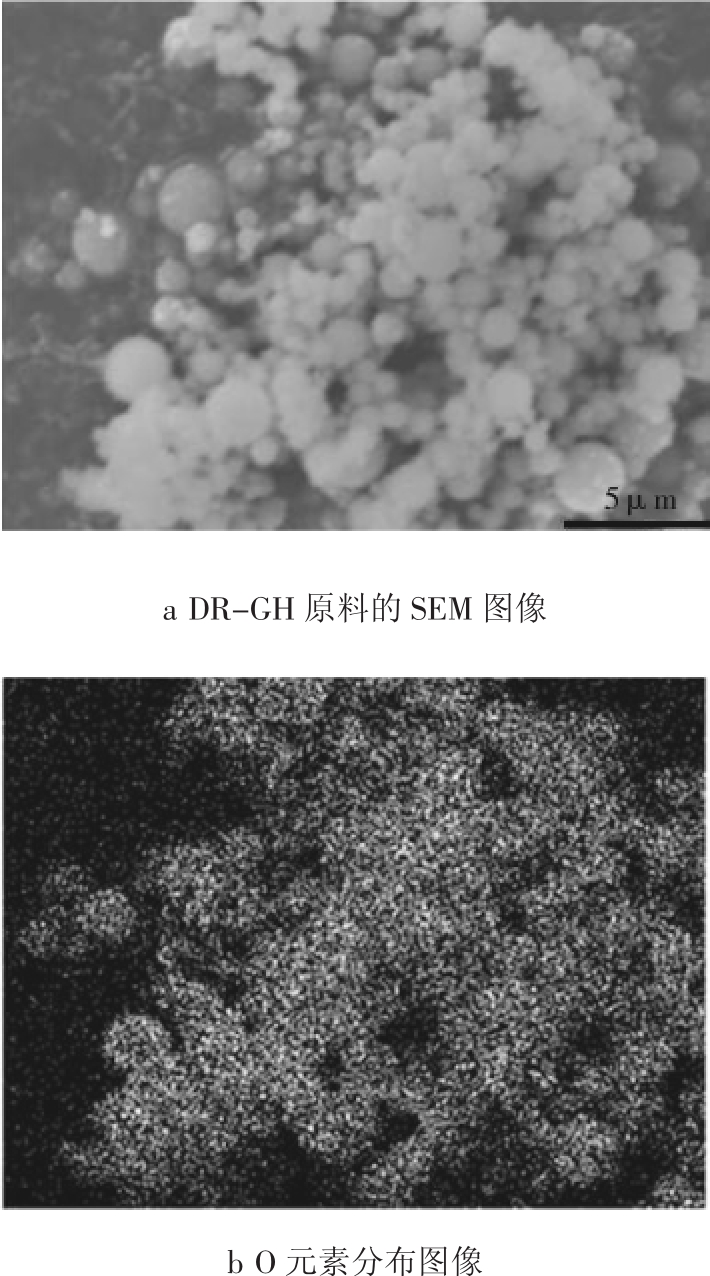

2.3 颗粒化学成分及元素分布形态

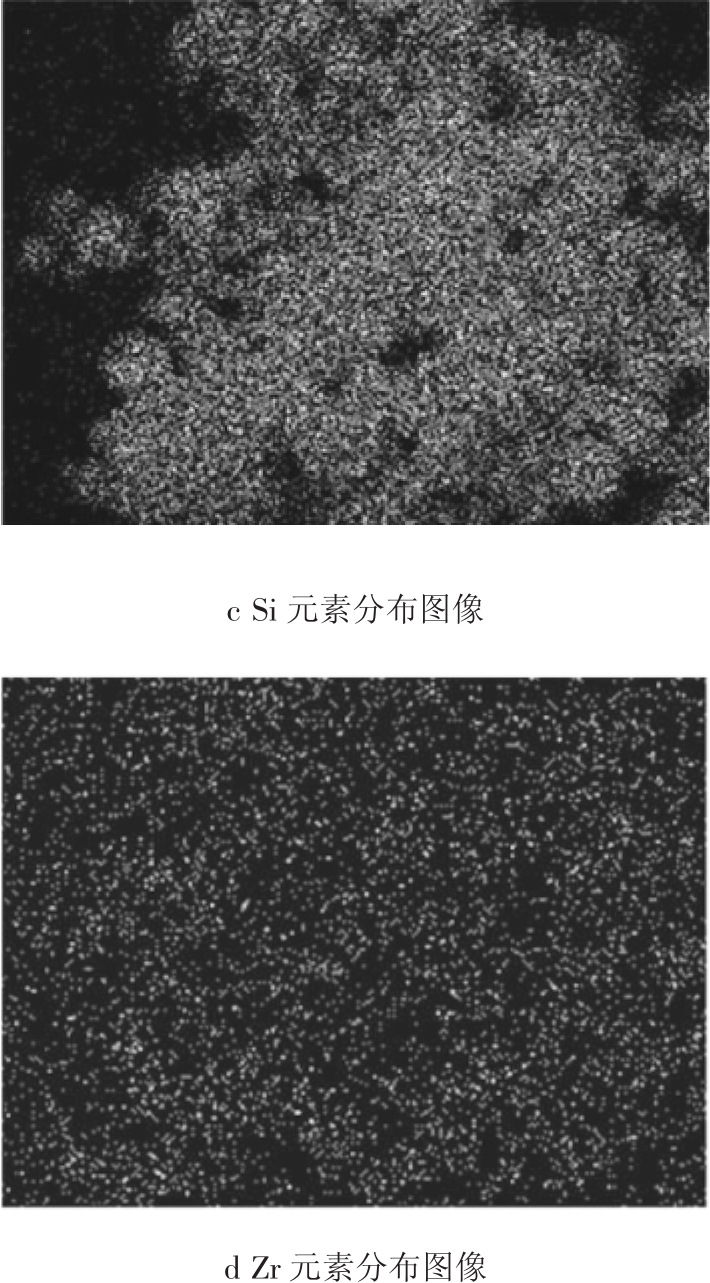

图3 为DR-GH原料SEM图像及主要元素(O,Si,Zr) 的分布状况。从图 3a、3b、3c 中看出,O 和 Si元素的分布区域及形状与DR-GH中微球颗粒及团聚体的位置、边界甚至球状形貌十分吻合,且分布密度较大,说明这些微球的成分是SiO2。从图3d看出,Zr元素在包括颗粒所在位置的全部视域内呈均匀分布状态,与颗粒位置和形貌无对应关系,说明ZrO2是以更小的粒子单元在空间均匀分布,包括附着在微球表面。

图3 DR-GH原料的SEM图像及主要元素分布状况

Fig.3 Main element distribution and SEM image of DR-GH

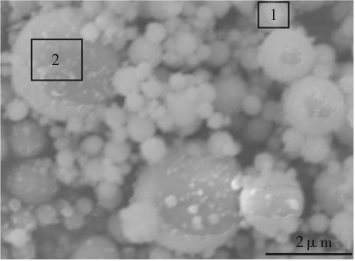

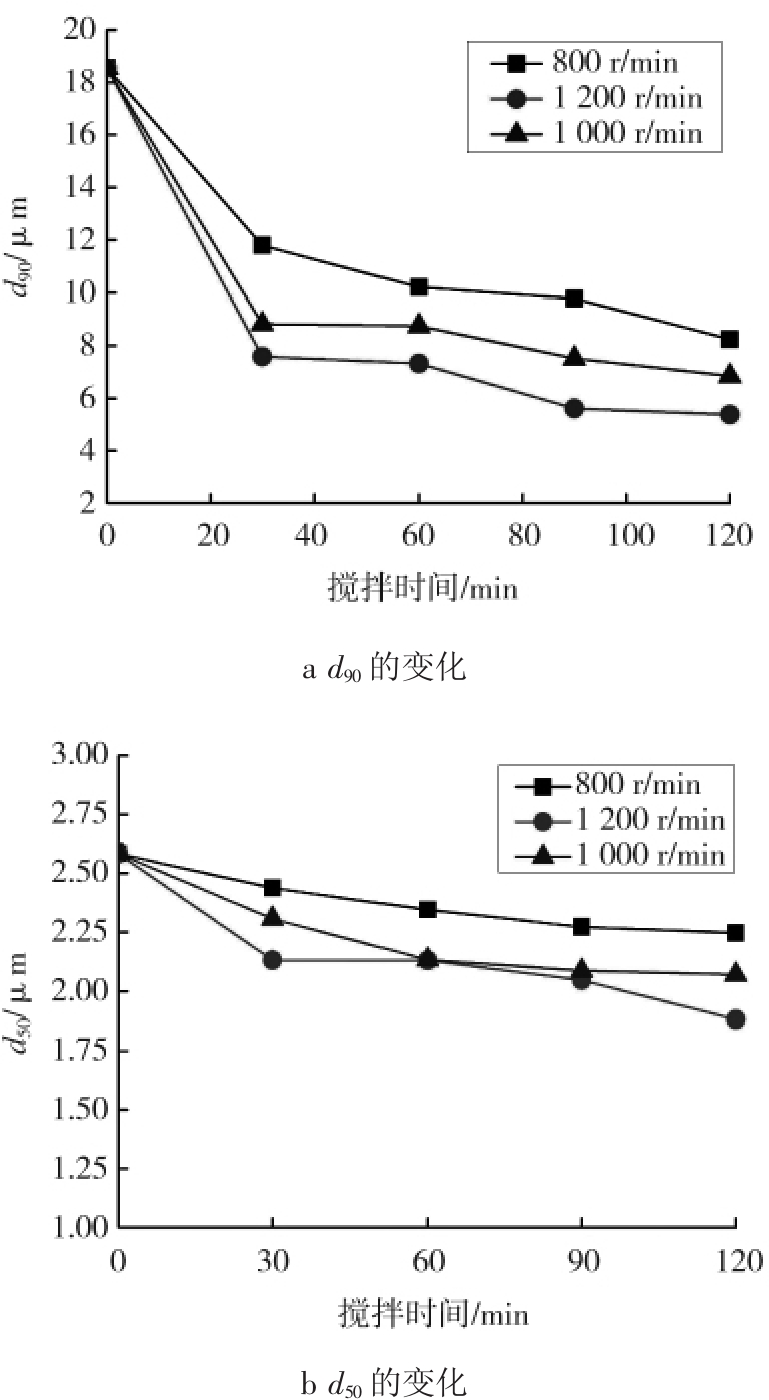

图4 为DR-GH原料的SEM图,对DR-GH原料的局部EDS分析结果见表2。

图4 DR-GH原料SEM图像

Fig.4 SEM image of DR-GH

表2 DR-GH原料的局部EDS分析结果

Tab.2 Analysis results of partial EDS of DR-GH raw material

位置 元素 O Si Zr 总量区域1 质量分数% 59.15 40.85 — 100原子分数/% 71.77 28.23 — 100区域2 质量分数/% 55.16 38.09 6.75 100原子分数/% 70.68 27.80 1.52 100

从图4看出,区域1(微球表面光滑部分,可代表微球本身)组成元素为Si和O,说明微球颗粒本身确实为无定形SiO2,而区域2(微球表面附着不规则颗粒而呈粗糙部分)组成为Si、O、Zr。表2通过对比区域1、2结果推测,DR-GH中的不规则形态微小粒子应为ZrO2,它们附着在SiO2微球表面,或散落在SiO2微球的间隙中。Zr含量极低,与化学成分分析和XRD测试结果一致。

2.4 SiO2颗粒团聚性质研究

2.4.1 搅拌作用下SiO2团聚体的解聚

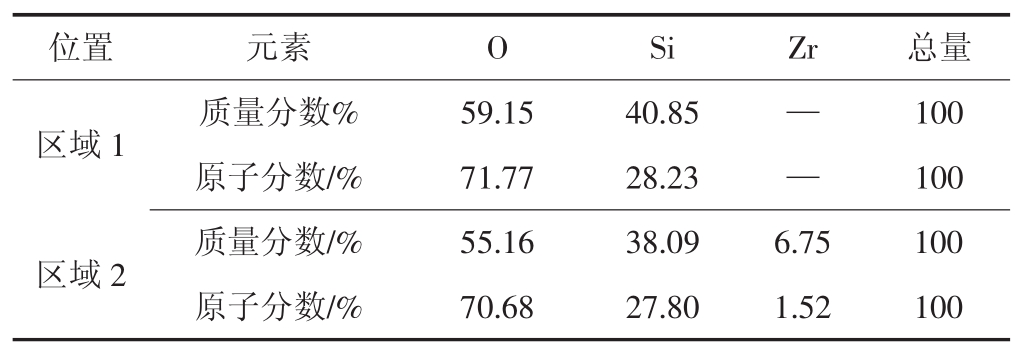

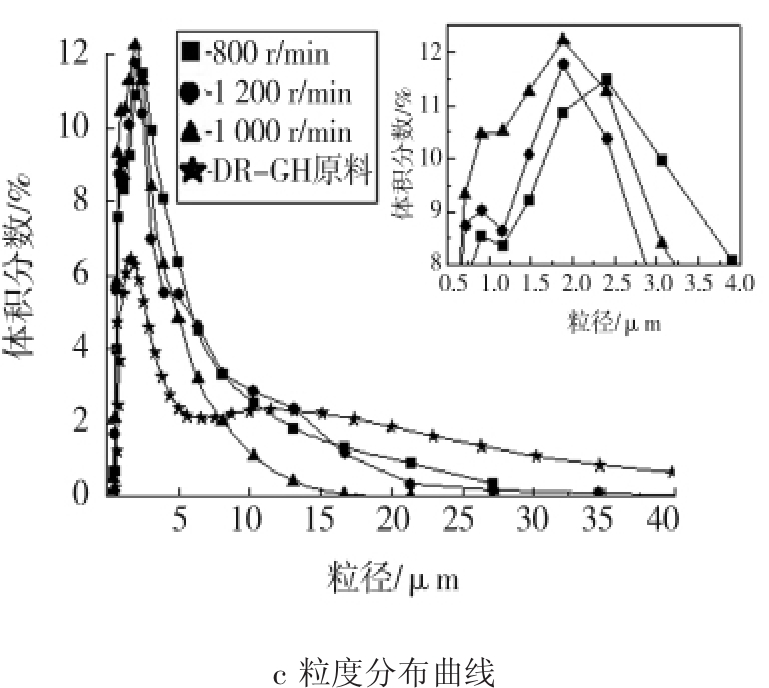

将DR-GH加水和分散剂(硅酸钠,占DR-GH质量的6%)配制成固含量(固体质量占浆体总质量的分数)为10%的悬浮液,用磁力搅拌器对悬浮液进行搅拌,通过考察DR-GH在搅拌的能量作用下SiO2团聚体的解聚及分散行为,对SiO2颗粒的团聚性质进行研究。搅拌速度和时间对SiO2团聚体粒度的影响如图5所示。

图5 a、5b为表征DR-GH粒度的主要指标d90和d50值随搅拌速度和时间变化而变化的情况。从中可见,随搅拌时间增加,d90和d50值均随之降低,表明搅拌已使其粒度细化,其中d90的降低幅度大于d50;而搅拌时间相同时,搅拌速度越大的产物d90和d50越小。当搅拌速度为1 200 r/min时,搅拌时间仅30 min,其产物d90降低至小于8 μm、d50降至约2.1 μm;搅拌时间120 min,d90和 d50则分别进一步降至 5.379、1.881 μm。

图5 搅拌速度和时间对DR-GH粒度的影响

Fig.5 Influence of stirring speed and time on particle size of DR-GH

图5 c为不同搅拌速度下的DR-GH搅拌产物的粒度分布曲线,其0~10 μm区域内的曲线放大图如右上方所示。图中结果同样表明:DR-GH搅拌产物的粗端粒径与原料相比大大减小,体积分数最大的粒度范围虽然没有明显左移,但体积分数值比原料提高1倍以上。显然,DR-GH中的SiO2团聚体已在很大程度上被打开,即实现了部分解聚。在搅拌速度1 200 r/min、搅拌时间120 min的优化实验条件下,DR-GH的d90由未搅拌的18.551 μm降至5.379 μm,d50由 2.582 μm 降至 1.881 μm,解聚效果显著。

DR-GH经磁力搅拌器搅拌(搅拌速度1 200 r/min,搅拌时间120 min)后产物的SEM图像如图6所示,从中看到DR-GH已由原料的大团聚体形态转变为分布均匀、分散较好的SiO2微球集合体形态,只是微球之间还存在一定的粘结,反映了团聚体未解聚彻底的现象,与粒度测试结果一致。

图6 DR-GH磁力搅拌产物的SEM图像

Fig.6 SEM Image of magnetic stirring products of DR-GH

由于DR-GH解聚前后d90降幅大于d50,并且解聚后d90仍大于尺度最大的SiO2微球的直径(约3 μm),因此可以认为搅拌只是使SiO2团聚体被部分解体,解聚产物仍为团聚体,按尺度分析应为原级SiO2微球聚集形成的二次颗粒,而不是单个的原级SiO2微球。

2.4.2 SiO2颗粒团聚性质

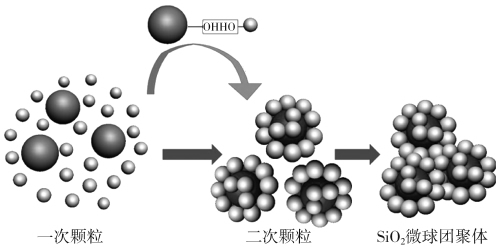

根据DR-GH悬浮液的搅拌解聚实验,可得出DR-GH中SiO2微球团聚的层次和结合性质。原级SiO2微球靠较强的结合力形成二次颗粒,即聚集体颗粒,结合力为化学性质,主要是SiO2颗粒表面羟基间的氢键和脱羟基反应;由SiO2二次颗粒彼此间通过较弱的结合力,主要是物理性质的弱附着力形成SiO2微球团聚体。

磁力搅拌器的能量较小,通过其搅拌只能将DR-GH中SiO2团聚体解聚为SiO2二次颗粒,因为形成团聚体的SiO2二次颗粒即聚集体颗粒之间的结合力较弱,容易被搅拌机械能所克服。而SiO2二次颗粒由原级SiO2微球靠较强的化学结合力所形成,故难以被磁力搅拌器的能量所克服,因此,搅拌不能将SiO2二次颗粒进一步解聚为原级SiO2微球。显然,若使DR-GH最终解离成单一SiO2微球,还必须采用具有更高能量和更强作用力的解聚方式,这应与白炭黑的解聚途径相似[13-15]。

DR-GH中SiO2微球团聚体特征及形成过程如图7所示。

图7 DR-GH中SiO2微球聚团示意图

Fig.7 Sketch map of SiO2micro-sphere

3 结论

1)河南焦作某公司生产的电熔氧化锆过程副产物硅灰(DR-GH)的化学组成成分SiO2和ZrO2的质量分数分别为93.78%和4.96%,其中SiO2为非晶态物相形式。DR-GH粉体主要由无定形SiO2实心体微球和少量ZrO2粒子组成,SiO2微球原级粒径范围为0.5~3 μm,以 2~3 μm 居多。SiO2微球以较大的团聚体形式存在,粒度测试结果显示d90为18.551 μm,d50为2.582 μm。

2)对DR-GH水悬浮液搅拌可使SiO2团聚体在一定程度上解聚,解聚产物为原级SiO2微球构成的二次颗粒,而非SiO2微球本身。在搅拌速度1 200 r/min、搅拌时间120 min条件下进行搅拌,DR-GH产物d90降至 5.379 μm,d50降至 1.881 μm。

3)DR-GH中SiO2微球团聚体是由SiO2二次颗粒彼此靠较弱的附着力结合而成,但构成二次颗粒的原级SiO2微球之间的结合力较强。

[1]樊拓,杜晶,薛群虎,等.纳米氧化锆添加量对氧化锆制品性能的影响[J].硅酸盐通报,2018,37(4):1277-1281.

[2]熊炳昆,林振汉,杨新民,等.二氧化锆制备工艺与应用[M].北京:冶金工业出版社,2008:74-125.

[3]蒋东民,黄超华,郝小勇,等.我国锆化合物产品制备技术进步及未来发展[J].钛工业进展,2016,33(3):13-17.

[4]程诗忠,胡天喜,叶旦旺.电熔氧化锆制备镨黄色料的研究[J].佛山陶瓷,2014,24(4):17-19.

[5]王雨,丁浩.硅微粉制备硅酸钠溶液的实验研究[J].非金属矿,2014,37(3):15-17.

[6]张思维.电熔氧化锆生产中二氧化硅回收工艺与节能减排[C]//中国有色金属工业协会钛锆铪分会第三届镐铪行业大会暨锆铪发展论坛.中国有色金属工业协会钛锆铪分会第三届镐铪行业大会暨锆铪发展论坛论文集,2008:101-103.

[7]廖国胜,徐路,廖宜顺.硅灰对硫铝酸盐水泥水化行为的影响机理[J].建筑材料学报,2017,20(6):840-845.

[8]刘晓华,盖国胜.微硅粉在国内外应用概述[J].铁合金,2007,(5):41-44.

[9]阎培渝,张波.以不同形态硅灰配制的高强混凝土的力学性能[J].硅酸盐学报,2016,44(2):196-201.

[10]李彦鑫,曹永丹,张金山,等.我国硅灰的综合利用现状及存在问题浅析[J].应用化工,2017,46(10):2031-2034.

[11]庄任重,阮玉忠,于岩.硅微粉无规则网络结构的测定[J].陶瓷学报,2004(4):218-220.

[12]黄成毅.高活性混合材—硅灰[J].硅酸盐通报,1987(6):39-45.

[13]陈婉婷,丁浩,曹丽,等.机械研磨对水介质中白炭黑颗粒解聚和分散的影响[J].中国粉体技术,2015,21(3):51-54.

[14]曹丽,崔程琳,陈婉婷,等.沉淀法白炭黑颗粒在水介质中的解聚与分散研究[J].非金属矿,2014,37(6):14-16,57.

[15]CHEN W T,DING H,CAO L,et al.Influence and mechanism of mechanical grinding on disaggregation of silica white particles in aqueousmedium[J].MaterialsResearchInnovations,2015,19(sup1):210-214.