对粉尘最小引燃温度(Tmin)的研究分为粉尘云最小引燃温度(Tc,min)和粉尘层最小引燃温度(Tl,min)2个部分。工业生产中,处于粉尘云或粉尘层状态下的粉尘,若达到最小引燃温度,很有可能发生燃烧,进而发展成火灾,造成人员伤亡和财产损失。如Monsanto公司由于磨机内部件高温导致粉尘云着火发生橡胶掺加剂粉尘爆炸事故[1]。Krause等[2]提出设备表面温度过高引起粉尘层着火是德国30%以上的粉尘爆炸事故发生的原因。关于粉尘云最小引燃温度的研究中,Griesche等[3]提出粉尘云在加热炉内滞留时间越长,测得最小引燃温度越低;Krause等[4]和Conti等[5]提出大部分粉尘云最小引燃温度随着粒径增加而增加;Cassel等[6]、MittaL 等[7]和 Yuan等[8]提出粉尘粒子最小引燃温度的预测模型;张俊燕等[9]提出煤粉尘云引燃温度与质量浓度、喷尘压力的函数关系式;张金峰等[10]提出最小引燃温度随着粉尘质量浓度的增加先减小后增大;Addai等[11]、Dufaud等[12]对混合粉尘云的引燃温度进行了研究;Janès 等[13]、Addai等[14]提出惰性粉尘使粉尘云的引燃温度增大。关于粉尘层最小引燃温度的研究中,Wu等[15]提出粉尘云引燃温度随氧气摩尔分数增大而减小;Krause等[2]提出了粉尘层在恒温热表面加热时非稳态着火的边界条件;张茂增等[16]提出煤粉尘层最小引燃温度低于粉尘云的最小引燃温度;Danzi等[17]提出可燃粉尘层与粉尘云的最小引燃温度会因惰性粉尘的存在而增大,而粉尘层最小引燃温度增幅更显著。

钛粉在粉末冶金等领域中应用广泛,研究钛粉最小引燃温度,对工业生产中预防钛粉尘爆炸意义重大。

1 实验

1.1 装置

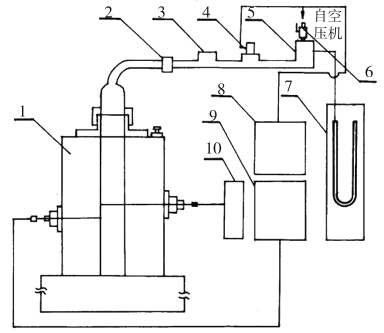

粉尘云引燃温度测试装置为G-G炉,其结构图见图 1。粉尘质量分别选取 0.01、0.02、0.03、0.05、0.1、0.2、0.3、0.5、1 g,喷尘压力分别选择 2、3、5、10、20、30、50 kPa,将不满足10次未出现着火的最低温度记为粉尘云引燃温度,将某一粒径在不同质量浓度下测得的最低值记为粉尘云最小引燃温度[19]。

图1 G-G炉结构图

Fig.1 Sketch map of godbert-grenwald furnace

1—加热炉;2—连接头;3—除尘器;4—电磁阀;5—储气罐;6—闸阀;7—U型管;8—稳压电源;9—温度控制仪;10—温度记录仪。

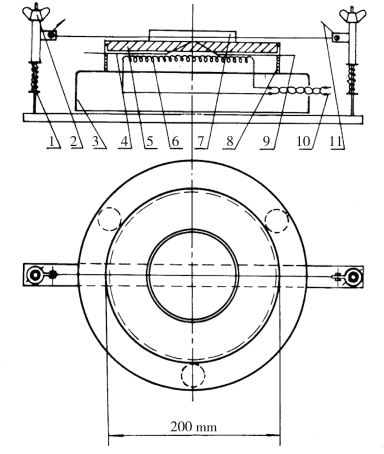

粉尘层引燃温度测试装置如图2所示。考虑到在实际的工业生产中,堆积的钛粉尘层通常不会超过5 mm,因此选取厚度为5 mm的金属环进行实验。记录试验现象为着火的最小设定温度为粉尘层最小引燃温度。

图2 粉尘层引燃温度装置结构图

Fig.2 Sketch map of Tl,mintesting apparatus

1—弹簧;2—热电偶高度调节旋钮;3—加热器底座;4—热表面记录热电偶;5—热表面;6—加热器;7—金属环;8—裙边;9—热表面控制热电偶;10—加热器引出线;11—粉尘层热电偶。

1.2 原料与环境

以粒径分别为 18、25、38、48、74 μm 的球形钛粉作为实验样品。为防止钛粉氧化、受潮,实验开始前将钛粉进行真空包装保存。实验在湿度为40%~60%、温度为25~30℃的环境下进行。

2 结果与分析

2.1 喷尘压力对钛粉尘云的影响

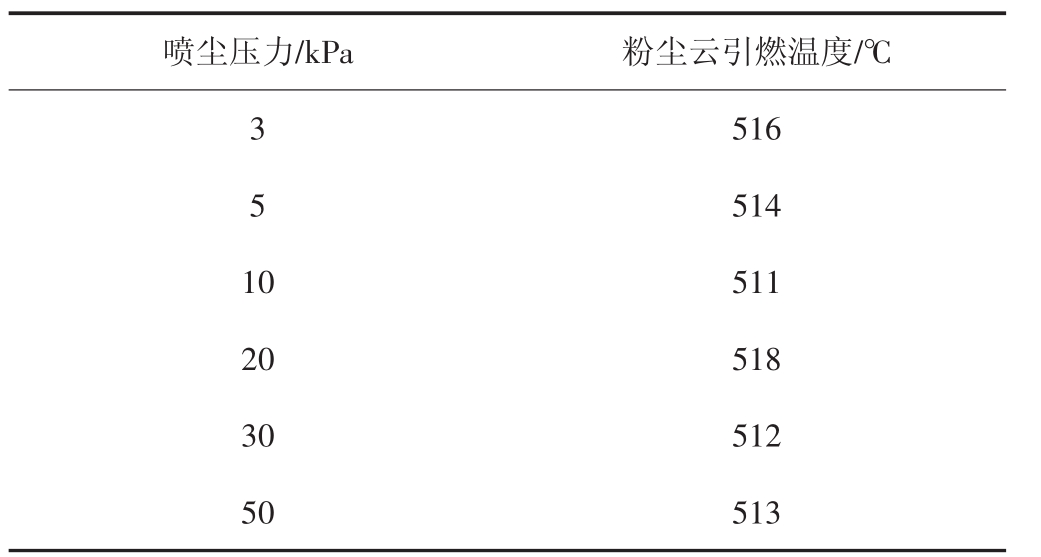

取中位粒径为18 μm的钛粉0.1 g,因加热炉容积为0.22 L,可求得钛粉质量浓度约为455 g/m3。将喷尘压力依次设为 3、5、10、20、30、50 kPa,记录钛粉尘云引燃温度,结果见表1。

表1 不同喷尘压力的钛粉尘云引燃温度

Tab.1 Tcfor titanium powder of different spray pressure

50 513

由表可知,在钛粉粒径和质量浓度固定的情况下,粉尘云引燃温度随着喷尘压力的增加无明显变化。这是由于一方面随着喷尘压力增加,会带入更多氧气,使加热炉内氧气含量增加,钛粉颗粒更容易被点燃,引燃温度应当降低;另一方面,随着喷尘压力增加,也会带入更多冷空气,使加热炉内的温度下降到低于设定温度的值。除此之外,钛粉颗粒因受到更强的吹力,运动速率上升,在加热炉内停留时间缩短,更加不易被引燃,故引燃温度应当升高。在2个方面原因的共同影响下,喷尘压力对钛粉尘云引燃温度影响不大。

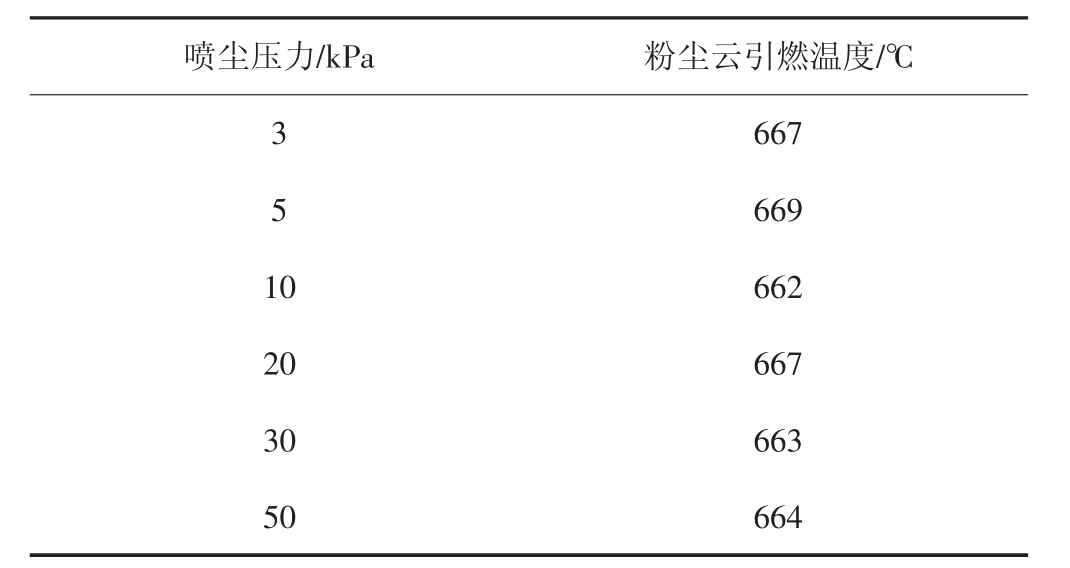

为证实上述结论,取中位粒径为74 μm的钛粉1 g,质量浓度为4 545 g/m3,重复上述实验,结果如表2所示。

表2 不同喷尘压力的钛粉尘云引燃温度

Tab.2 Tcfor titanium powder of different spray pressure

喷尘压力/kPa 粉尘云引燃温度/℃3 667 5 669 10 662 20 667 30 663 50 664

由表可知,钛粉尘云引燃温度并未随喷尘压力增加发生明显增加或规律性变化,证实了“喷尘压力对钛粉尘云引燃温度影响不大”这一结论,因此,在后续试验中,可将喷尘压力固定为10 kPa,探究钛粉粒径和质量浓度对太粉尘云引燃温度的影响。

2.2 质量浓度对钛粉尘云影响

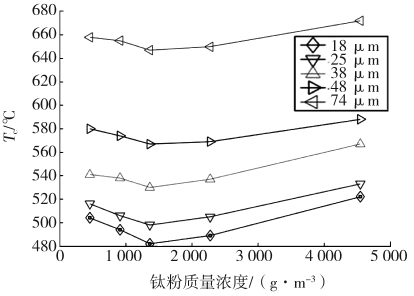

固定钛粉粒径,将喷尘压力设为10 kPa,按照国标要求调整钛粉质量,即不同的钛粉质量浓度。更换5种钛粉粒径重复试验。下划线数据为钛粉质量浓度敏感值及其对应的钛粉尘云最小引燃温度。试验数据如图3所示。

图3 质量浓度对钛粉尘云引燃温度的影响

Tab.3 Effect of mass concentration on Tcfor titanium powder

由图可知,当喷尘压力固定为10 kPa时,随着钛粉质量浓度的增大,钛粉尘云引燃温度先减小后增大。这是由于钛粉质量浓度较低时,钛粉颗粒间距大,颗粒间传热需要较高的热量。增大钛粉质量浓度使得单位体积内参与反应的钛粉颗粒增大,颗粒间距减小,传热路径缩短,导致反应速率加快,产生的热量进一步传递给未着火的钛粉颗粒,增大了火焰传播的速率,因此钛粉尘云引燃温度减小;然而,当质量浓度大于敏感质量浓度时,继续增大钛粉质量浓度使氧气含量相对不足,参与反应的钛粉颗粒反而减少。另一方面,过多的钛粉颗粒易产生团聚,从而降低比表面积,导致钛粉尘云引燃温度增大。

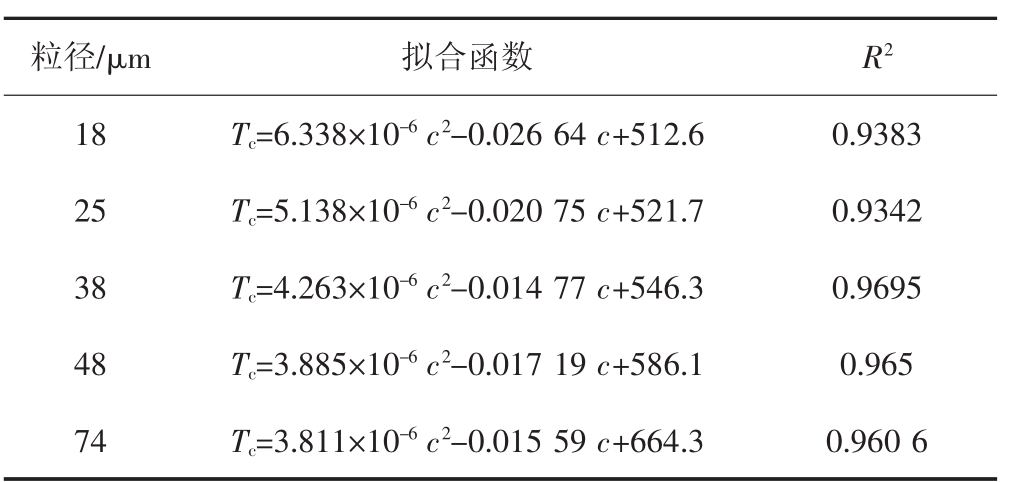

对图3中的数据进行拟合,结果如表3所示。由表可知,点火能下限随钛粉质量浓度的增加以二次函数的形式先增后减,拟合度R2>90%,说明拟合效果很好。

表3 钛粉尘云引燃温度关于质量浓度的拟合

Tab.3 Fitting results of Tcfor titanium powder on concentration

粒径/μm 拟合函数 R2 18 Tc=6.338×10-6c2-0.026 64 c+512.6 0.9383 25 Tc=5.138×10-6c2-0.020 75 c+521.7 0.9342 38 Tc=4.263×10-6c2-0.014 77 c+546.3 0.9695 48 Tc=3.885×10-6c2-0.017 19 c+586.1 0.965 74 Tc=3.811×10-6c2-0.015 59 c+664.3 0.960 6

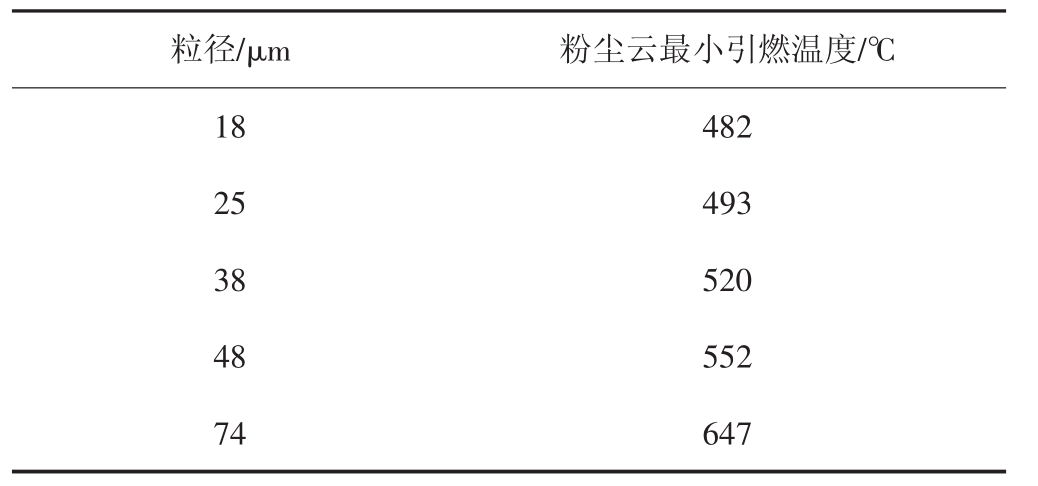

2.3 钛粉粒径对粉尘云的影响

当喷尘压力取10 kPa时,钛粉的质量浓度敏感值和点火能下限随钛粉粒径增加的变化规律如表4所示。

表4 不同粒径下的钛粉尘云最小引燃温度

Tab.4 Tc,minfor titanium powder of different particle sizes

粒径/μm 粉尘云最小引燃温度/℃18 482 25 493 38 520 48 552 74 647

由表可知,钛粉尘云最小点燃温度随粒径的增大以二次函数的形式增大。这是由于粒径小的钛粉颗粒比表面积较大,和氧气接触面积偏大,反应速率更快,产生的热量进一步传递给未着火的钛粉颗粒,增大了火焰传播的速率,因此粉尘云最小引燃温度较小。随着钛粉粒径的增大,比表面积越来越小,和氧气接触的相对面积减小,反应速率变慢,所需的最小引燃温度随之增大。

对表中的数据进行拟合,拟合结果为Tc,min=0.025 93 d2+0.577 2 d+462.6,拟合度 R2=0.979 5>90%,拟合结果很好。

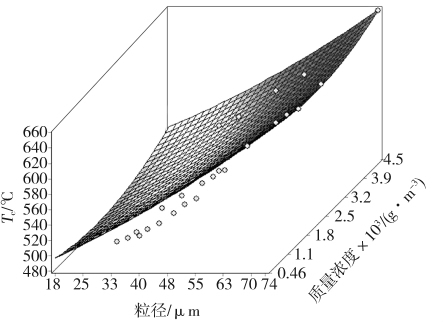

2.4 粒径和质量浓度对钛粉尘云的综合影响

喷尘压力为实验室自变量,在实际工业生产中并不存在,且对钛粉尘云引燃温度无明显影响。而钛粉的粒径范围、质量浓度在工业生产中是可测、可控的。因此,本文对图3中的25组数据进行拟合,拟合函数为

拟合度为R2=0.995 3>90%,拟合效果很好,拟合函数图如图4所示。

图4 钛粉粒径、质量浓度对钛粉尘云点燃温度的影响

Fig.4 Effect of particle size and concentration on Tcfor titanium powder

2.5 粒径对钛粉尘层的影响

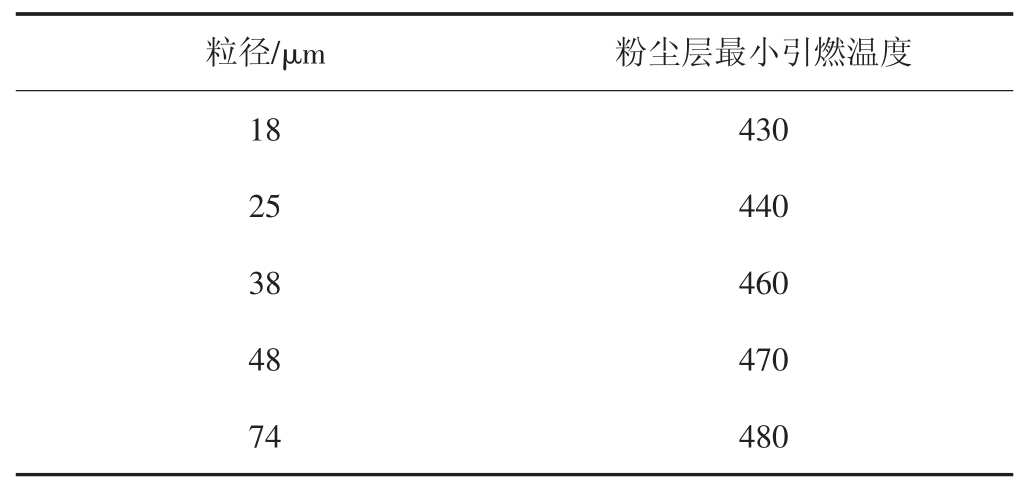

根据试验结果,不同粒径的钛粉尘层在厚度为5 mm时最小引燃温度如表5所示。

表5 不同粒径下的钛粉尘层最小引燃温度

Tab.5 Tl,minfor titanium powder of different particle sizes

粒径/μm 粉尘层最小引燃温度18 430 25 440 38 460 48 470 74 480

对表中的数据进行拟合,拟合函数为Tl,min=488.3-exp(d/-27.26)×115.3,其拟合度 R2=0.953 9>90%,拟合效果很好。

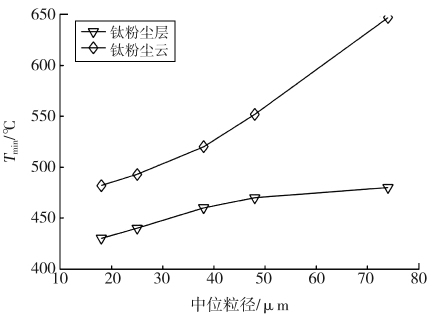

钛粉尘云与粉尘层的最小引燃温度随粒径而变化的趋势如图5所示。由图可以看出,相同粒径的钛粉尘层比钛粉尘云的最小引燃温度较低。这是由于粉尘层最小引燃温度测试装置的加热板在到达设定温度、充填钛粉后持续加热以保持恒温,30 min或更长时间后无明显自热现象或粉尘层温度已降至低于加热板的温度方可判定未引燃,钛粉颗粒受热时间较长,因此所需引燃温度较低。而在粉尘云最小引燃温度测试装置中,钛粉尘云在加热炉内停留时间极短,钛粉颗粒受热时间较短,因此所需引燃温度较高。同时,钛粉尘层最小引燃温度随其粒径的增大而增大,然而其增幅相对于钛粉尘云明显减小。这是由于钛粉的燃烧爆炸性受单位质量钛粉与氧气接触面积的影响,单位质量的钛粉颗粒云状钛粉颗粒与氧气接触的面积取决于颗粒比表面积,而钛粉粒径是其比表面积的重要影响因素,因此钛粉尘云最小引燃温度随钛粉粒径的增大增幅较大。层状钛粉与氧气的接触面积依然受颗粒比表面积影响,但其影响程度远小于对云状钛粉的影响,因此粉尘层最小引燃温度随其粒径的增大而增大,但其增幅较小。

图5 钛粉粒径对最小引燃温度的影响

Fig.5 Effect of particle size on Tminfor titanium powder

3 结论

1) 中位粒径分别为 18、25、38、48、74 μm 的球形钛粉对应的粉尘云最小引燃温度分别为482、498、530、567、647℃,对应的粉尘层最小引燃温度分别为430、440、460、470、480 ℃。

2)钛粉尘云最小引燃温度随喷尘压力的增大无显著变化,随钛粉质量浓度的增大以二次函数的形式先减小后增大,随钛粉粒径的增大以二次函数的形式增大。

3)相同粒径下,钛粉尘层最小引燃温度低于钛粉尘云最小引燃温度。钛粉尘层最小引燃温度随钛粉粒径的增大以指数函数的形式增大,但增幅远小于钛粉尘云最小引燃温度。

[1]AMYOTTE P R.Reduce dust explosions the inherently safer way[J].Chemical Engineering Progress,2003,99(10):36-43.

[2]KRAUSE U,HENSEL W.Hazards arising from electrical devices surrounded by deposits of flammable dusts[M].Shenyang:Northeastern University Press,1994.

[3]GRIESCHE G,BRANDT D.Influencing factors for the ignition temperature of dust-air mixtures[J].Dust Explosion Prevention and Protection,1976,31(8):504-207.

[4]KRAUSE U,WAPPLER M,RADZEWITZ S,et al.On the minimum ignition temperature of dust clouds[C]//AMYOTTE P.Proceedings ofSixth InternationalSymposium on Hazards,Prevention,and Mitigation of Industrial Explosion,Vol.I,Halifax,NS,Canada:Dalhousie University,2006:68-76.

[5]CONTI R S,CASHDOLLAR K,HERTZBERG M.Thermal and electrical ignitability of dust cloud[R].Bureau of Mines Reports of Investigation RI 8798,Pittsburgh PA,USA,1983.

[6]CASSEL H,LIEBRMAN I.The cooperative mechanism in the ignition of dust dispersions[J].Journal of Combustion and Flame,1959,3(59):467-475.

[7]MITTAL M.Models for minimum explosible concentration of organic dust clouds handled in industries[J].Journal of Chemical Engineering&Technology,1997,20(7):502-509.

[8]YUAN C,LI C.Ignition temperature of magnesium power clouds:a theoretical model[J].Journal of Hazardous Materials,2012,239/240:294-301.

[9]张俊燕,宋存义.高温喷吹贫瘠煤最低着火温度[J].北京科技大学学报,2006,28(8):785-788.

[10]ZHANG J,LIU X.Experimental research on minimum ignition temperature of 7-ACA Dust Cloud[J].Procedia Engineering,2014,84:467-471.

[11]ADDAI E K,GABLE D,KRAUSE U.Experimental investigation on the minimum ignition temperature of hybrid mixtures of dusts and gases or solvents[J].Journal of Hazardous Materials,2016,301:314-326.

[12]DUFAUD O,PERRIN L,BIDEAU D,et al.When solids meet solids:a glimpseinto dust mixture explosions[J].Journal of Loss Prevention in the Process Industries,2012,25(5):853-861.

[13]JANES A,CARSON D.Effect of inerts on ignition sensitivity of dusts[J].Transactions of the Institution of Chemical Engineers,2013,31:829-834,

[14]ADDAI E K,GABLE D,KRAUSE U.Experimental investigations oftheminimum ignition energy and theminimum ignition temperature of inert and combustible dust cloud mixtures[J].Journal of Hazardous Materials,2016,307:302-311.

[15]WU D,BULCK E.Experimental study on the minimum ignition temperature of coal dust clouds in oxy-fuel combustion atmospheres[J].Procedia Engineering,2014,84:274-280.

[16]张茂增,马尚权,王德明.煤粉粒径与最低着火温度的关系研究[J].煤,2009,18(8):5-7.

[17]DANZI E,MARMO L,RICCIO D.Minimum ignition temperature of layer and cloud dust mixtures[J].Journal of Loss Prevention in the Process Industries,2015,36:326-334.