钛粉应用十分广泛,主要用于制取粉末冶金零件的原料,或真空吸气剂、表面涂装材料、铝合金细化剂、烟花爆燃剂等[1]。钛粉易发生氧化、燃烧、爆炸,属于危险品,粉尘爆炸对人身安全、财产、环境带来重大威胁[2],因此,研究钛粉的爆炸特性很有意义。

为了预防和减轻其危害,近30 a来学者对多种可燃粉尘的爆炸特性进行了研究[3-16]。Cashdollar等[3]提出,粉尘的粒径和形状决定了粉尘颗粒的比表面积,从而影响其与氧气的反应速率,因此对粉尘的爆炸参数影响显著。Callé等[4]用木屑粉尘在20 L球中进行实验,发现粉尘粒径越小,爆炸压力越大。Li等[12]用铝粉在20 L球中进行实验,发现随着粉尘粒径的减小,最大爆炸压力以二次方形式增加,最大爆炸指数以指数的形式增加。Min等[17]通过对木屑粉尘的研究发现,最大爆炸压力的敏感质量浓度随着粉尘粒径的减小而降低。

学者对粉尘爆炸特性的研究,大多是将喷尘压力和紊流指数取某一固定值,研究粉尘粒径、浓度对爆炸参数的影响,然而,在不同的喷尘压力和紊流指数下,会得出不同的敏感质量浓度及爆炸参数。本文中选取喷尘压力和紊流指数为敏感值的实验数据,对最大爆炸压力、最大爆炸指数、爆炸浓度下限随钛粉粒径和浓度变化的函数进行拟合,更具有可靠性。

1 实验

1.1 装置与环境

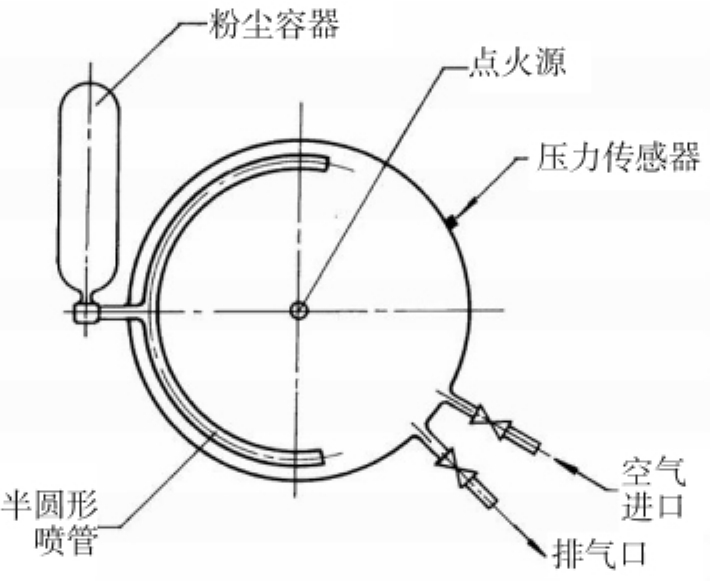

装置为国标标准推荐采用的20 L球形密闭爆炸装置,其俯视图如图1所示。根据GB/T 16426—1996《粉尘云最大爆炸压力和最大压力上升速率测定方法》,采用的点火方式为化学点火,点火头由锆粉、硝酸钡、过氧化钡按照质量比4∶4∶3的比例混合制成。

图1 20 L球结构示意图

Fig.1 Diagrammatic drawing of 20 L spherical vessel

实验在相对湿度为40%~60%、温度为25~30℃的环境下进行的。

1.2 原料

以平均粒径分别为 18、25、38、48、74 μm 的球形钛粉作为实验样品。为防止钛粉氧化、受潮,实验开始前将钛粉进行真空包装保存。

1.3 操作步骤

1)取某一粒径的钛粉5 g,相当于质量浓度为250 g/m3,喷尘压力设为1.5 MPa,紊流指数设为60 ms,开始实验并记录最大爆炸压力Pmax和最大压力上升速率(dP/dt)max。重复3次,取用平均值。

2)以30 ms的整数倍为步长调节紊流指数,直至分别找出不同紊流指数下Pmax和(dP/dt)max的最大值。

3)以0.3 MPa的整数倍为步长调节喷尘压力(不得超过2 MPa),在每个固定的喷尘压力下重复步骤2,直至分别找出不同喷尘压力和紊流指数下Pmax和(dP/dt)max的最大值。

4)以50 g/m3为步长调节钛粉质量浓度,在每个固定质量浓度下重复步骤3,直至找出不同喷尘压力和紊流指数下爆炸浓度下限ρlim的最小值,并记录。

5)以50 g/m3的整数倍为步长调节钛粉质量浓度,在每个固定质量浓度下重复步骤3),直至分别找出不同质量浓度Pmax和(dP/dt)max的最大值,计算最大爆炸指数Kmax,并记录。

6)更换另一种粒径的钛粉,重复以上5个步骤进行实验,直至5种粒径的钛粉均完成实验。

2 结果与分析

当Pmax<0.15 MPa时,判定钛粉未发生爆炸,实验后容器内有少量灰色固体粉末溢出,容器壁附着灰色粉末。当Pmax≥0.15 MPa时,判定钛粉未发生爆炸,实验后容器内冒出大量浓烟,容器壁附着白色粉末。

ρlim为某一粒径的钛粉尘发生爆炸的最低浓度,若将此质量浓度继续下调50 g/m3,无论如何调节喷尘压力和紊流指数,均不会发生爆炸。

当自变量(d,c,p,tv)取某一固定值时,因变量(Pmax、Kmax)取值最大,则认为该固定值为自变量相对于因变量的敏感值。

最大爆炸指数根据公式 Kmax和(dP/dt)max×V1/3进行计算,其中球体容积V=0.02 m3。

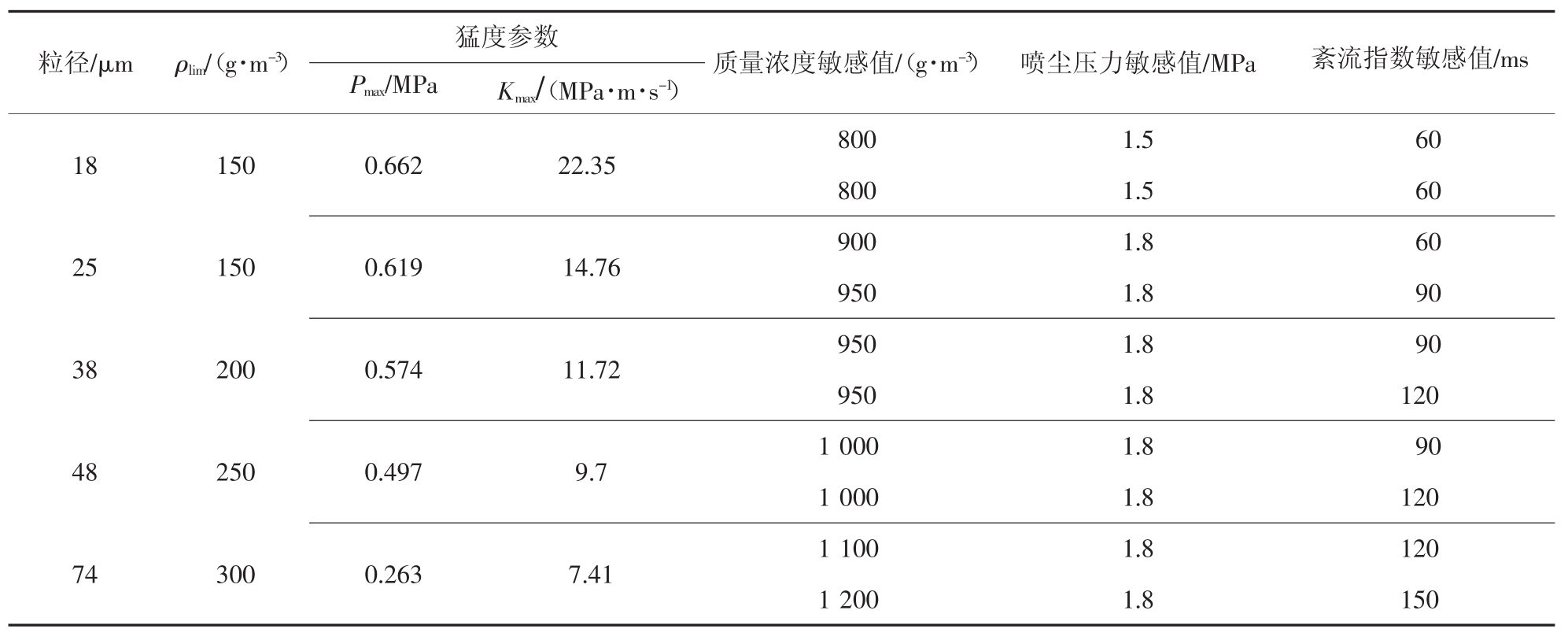

实验结果如表1所示。由表可知,最大爆炸压力和最大爆炸指数不一定同时出现,即最大爆炸指数的敏感质量浓度大于或等于最大爆炸压力的敏感质量浓度,最大爆炸指数的紊流指数敏感值通常大于最大爆炸压力的紊流指数敏感值,最大爆炸压力和最大爆炸指数的喷尘压力敏感值基本一致。

表1 不同粒径钛粉的爆炸参数

Tab.1 Explosion parameters of titanium powder with different particle size

粒径/μ m ρlim/(g·m-3)猛度参数质量浓度敏感值/(g·m-3)喷尘压力敏感值/M P a紊流指数敏感值/m s Pmax/M P a Kmax/(M P a·m·s-1)1 8 1 5 0 0.6 6 2 2 2.3 5 8 0 0 1.5 6 0 8 0 0 1.5 6 0 2 5 1 5 0 0.6 1 9 1 4.7 6 9 0 0 1.8 6 0 9 5 0 1.8 9 0 3 8 2 0 0 0.5 7 4 1 1.7 2 9 5 0 1.8 9 0 9 5 0 1.8 1 2 0 4 8 2 5 0 0.4 9 7 9.7 1 0 0 0 1.8 9 0 1 0 0 0 1.8 1 2 0 7 4 3 0 0 0.2 6 3 7.4 1 1 1 0 0 1.8 1 2 0 1 2 0 0 1.8 1 5 0

2.1 钛粉浓度的影响

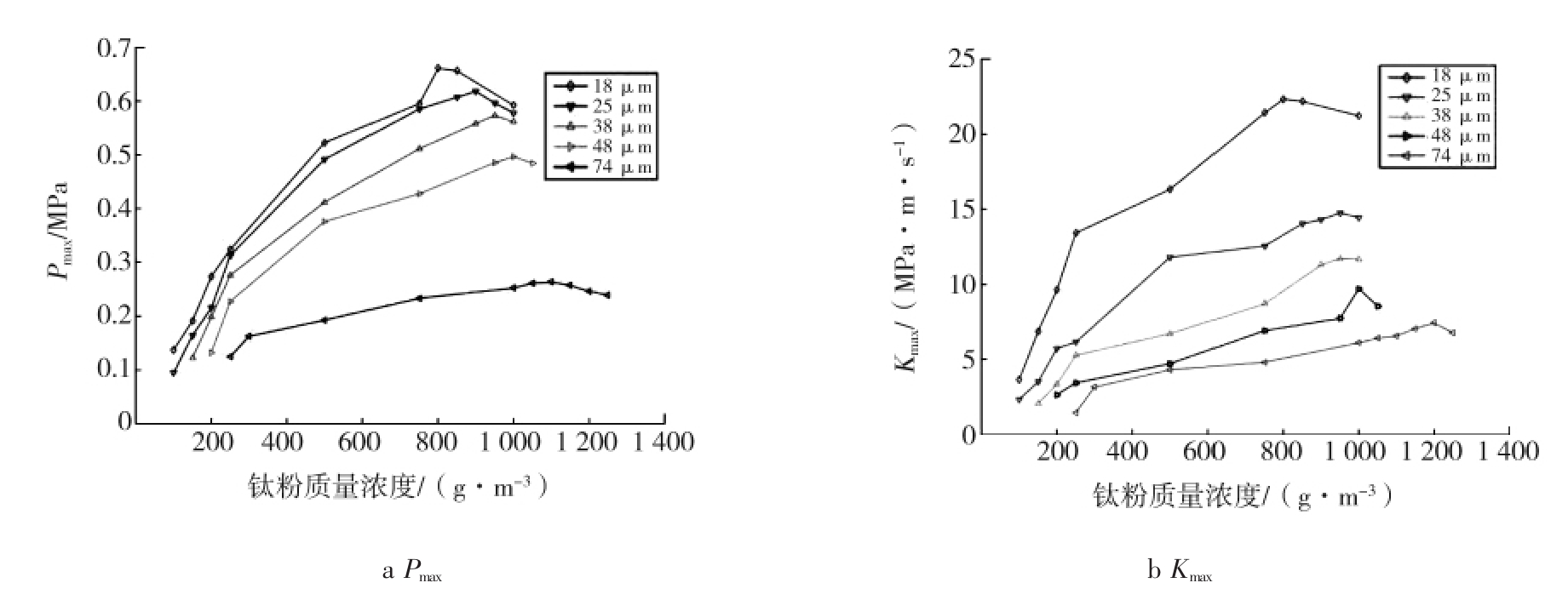

当喷尘压力和紊流指数均处于敏感值时,5种粒径钛粉的猛度参数随浓度变化的规律如图2所示。

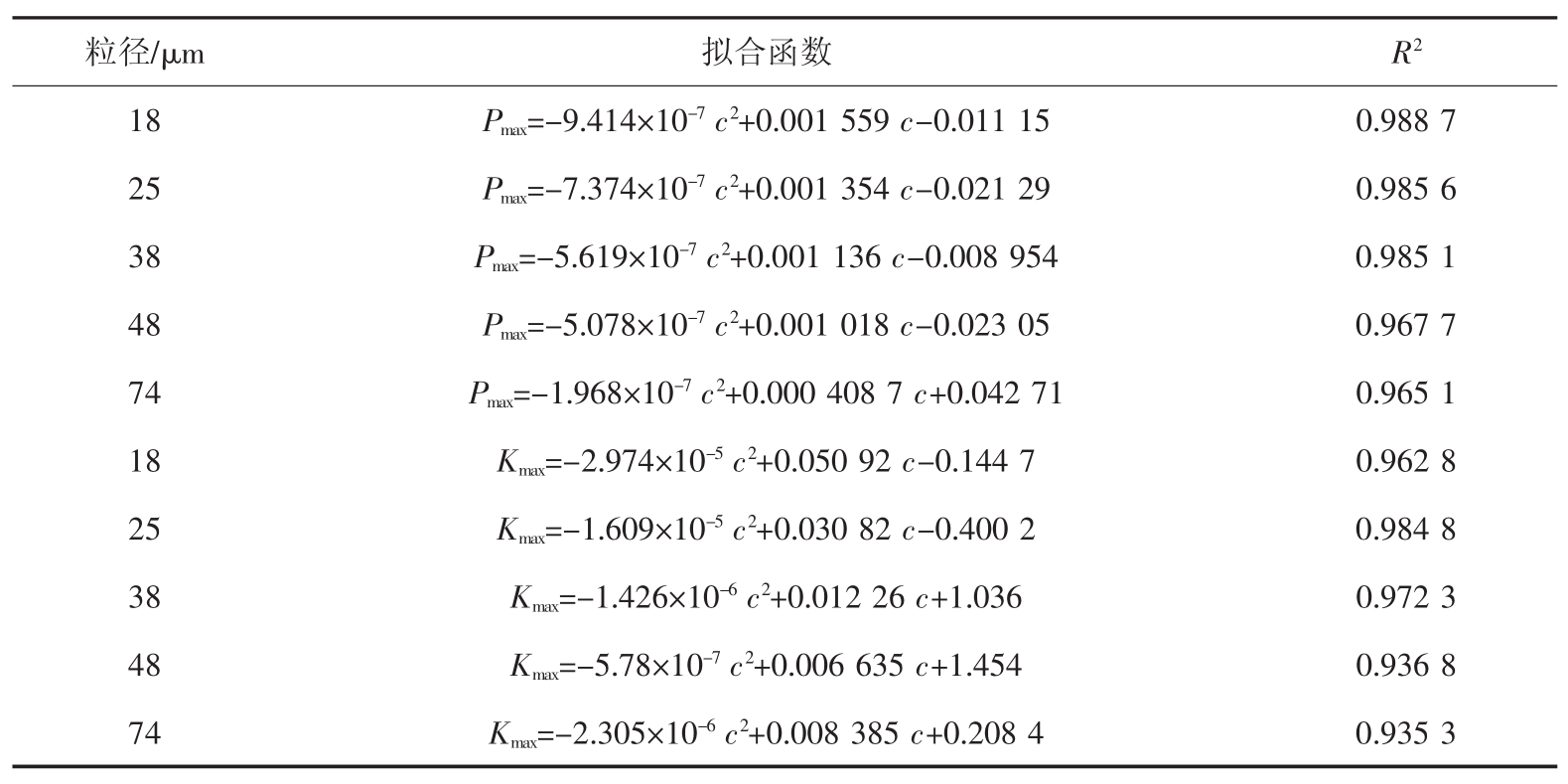

对图2的数据进行拟合,拟合结果如表2所示。

图2 浓度对猛度参数的影响

Fig.2 Effect of concentration on Pmaxand Kmax

表2 猛度参数关于粉尘浓度的拟合结果

Tab.2 Fitting results of Pmaxand Kmaxon concentration

粒径/μm 拟合函数 R218 Pmax=-9.414×10-7c2+0.001 559 c-0.011 15 0.988 7 25 Pmax=-7.374×10-7c2+0.001 354 c-0.021 29 0.985 6 38 Pmax=-5.619×10-7c2+0.001 136 c-0.008 954 0.985 1 48 Pmax=-5.078×10-7c2+0.001 018 c-0.023 05 0.967 7 74 Pmax=-1.968×10-7c2+0.000 408 7 c+0.042 71 0.965 1 18 Kmax=-2.974×10-5c2+0.050 92 c-0.144 7 0.962 8 25 Kmax=-1.609×10-5c2+0.030 82 c-0.400 2 0.984 8 38 Kmax=-1.426×10-6c2+0.012 26 c+1.036 0.972 3 48 Kmax=-5.78×10-7c2+0.006 635 c+1.454 0.936 8 74 Kmax=-2.305×10-6c2+0.008 385 c+0.208 4 0.935 3

由图2可知,最大爆炸压力和最大爆炸指数随钛粉浓度的增大先增大后减小。这是由于当钛粉浓度偏低时,钛粉颗粒较少,随着浓度的增加,参与反应的钛粉颗粒增加,反应更加剧烈,最大爆炸压力和最大爆炸指数随之增加。当浓度超过敏感质量浓度后,继续增加钛粉浓度导致钛粉颗粒过多,容器内氧气相对不足,参与反应的钛粉颗粒反而减少,因此最大爆炸压力和最大爆炸指数随之减小。由表2可知,随着钛粉浓度的增加,最大爆炸压力和最大爆炸指数以二次函数的形式先增加后减小。

2.2 钛粉粒径的影响

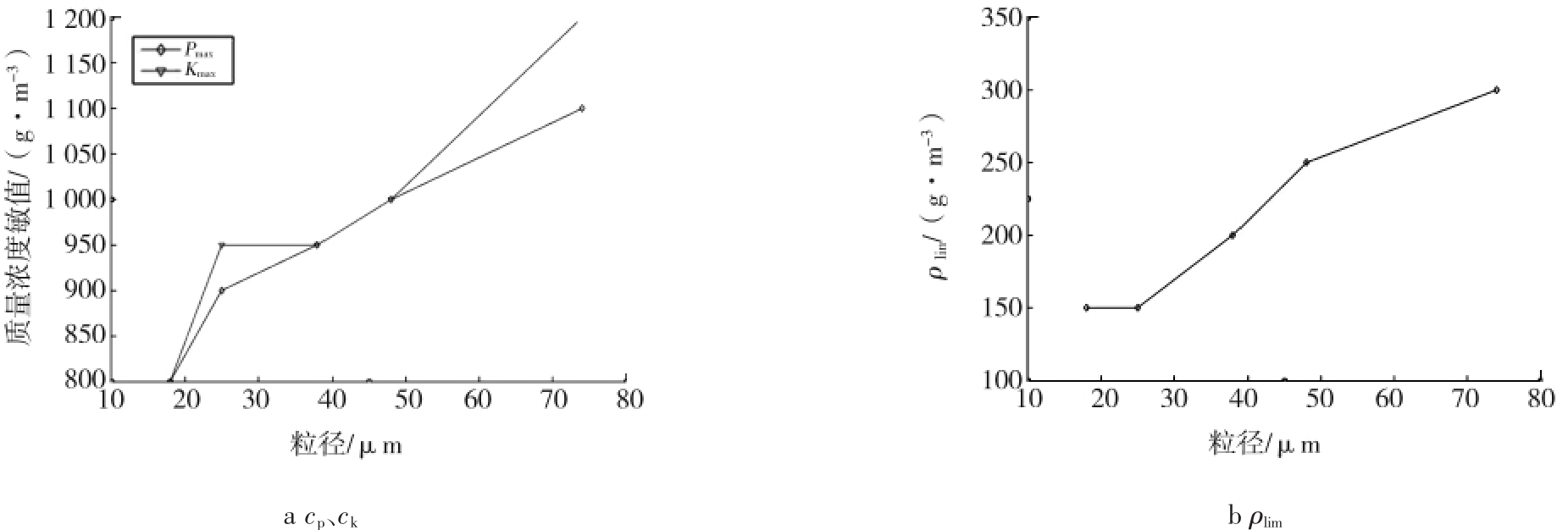

最大爆炸压力对应的浓度敏感值cp、最大爆炸指数对应的浓度敏感值ck和爆炸浓度下限随钛粉粒径的变化规律如图3所示。

由图3可知,最大爆炸压力的敏感质量浓度和最大爆炸指数的敏感质量浓度、爆炸浓度下限与钛粉粒径呈正相关。这是由于粒径小的钛粉颗粒更易热解为可燃气体,粒径偏大的粉尘颗粒如需热解产生浓度相当的可燃气体,就需要浓度更高的钛粉颗粒,因此,cp、ck、ρlim也随钛粉粒径的增大而增大。由表3可知,随着粒径的增大,cp、ck、ρlim以线性函数的形式增大。

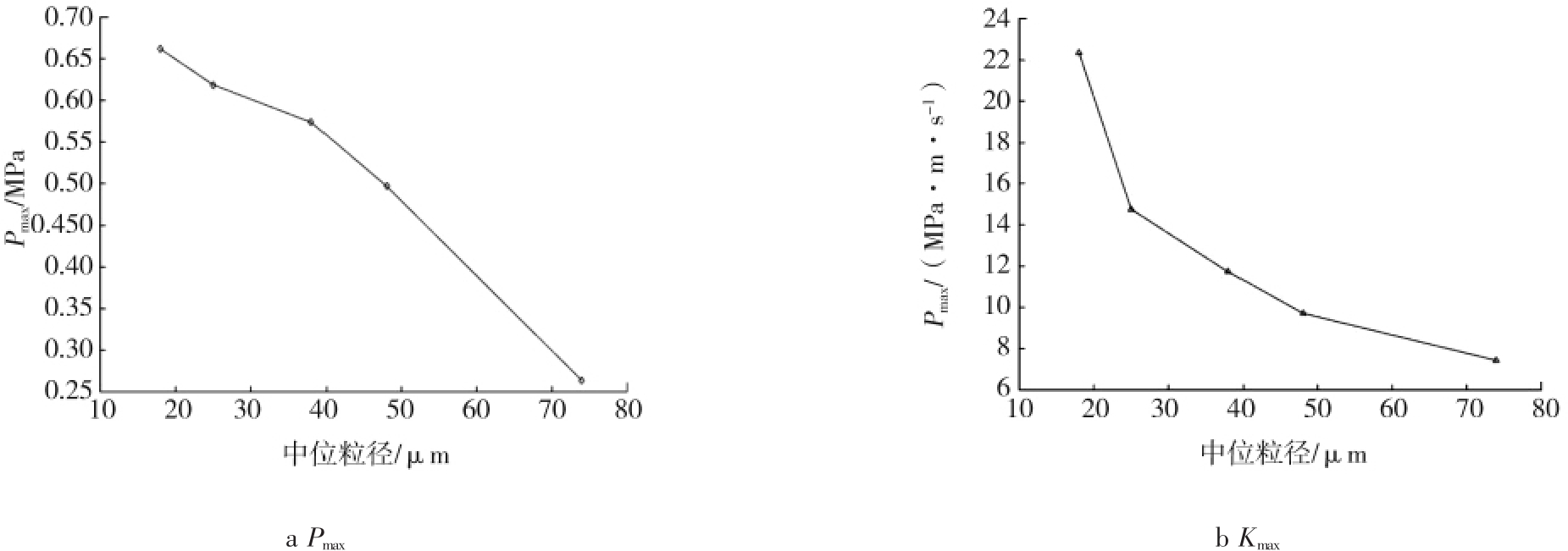

当钛粉质量浓度、喷尘压力和紊流指数均处于敏感值时,猛度参数随粒径的变化规律如图4所示。

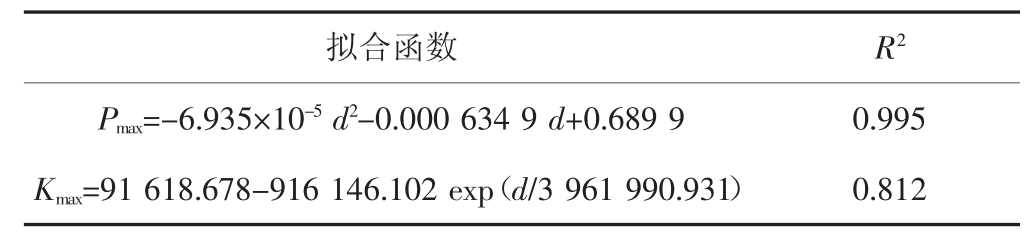

对图4的数据进行拟合,拟合结果如表3所示。

图3 粒径对 cp、ck、ρlim的影响

Fig.3 Effect of particle size on cp,ckand ρlim

图4 粒径对猛度参数的影响

Fig.4 Effect of particle size on Pmaxand Kmax

表3 猛度参数关于粒径的拟合结果

Tab.3 Fitting results of Pmaxand Kmaxon particle size

拟合函数 R2Pmax=-6.935×10-5d2-0.000 634 9 d+0.689 9 0.995 Kmax=91 618.678-916 146.102 exp(d/3 961 990.931) 0.812

由图4可知,最大爆炸压力和最大爆炸指数与钛粉粒径呈负相关。这是由于粉尘粒径减小导致比表面积增大,更容易与氧气反应[3],因此,最大爆炸压力和最大爆炸指数钛粉粒径减小而增大。由表4可知,随着粒径的增加,最大爆炸压力以二次函数的形式减小,而最大爆炸指数以指数函数的形式减小。

2.3 钛粉粒径和浓度综合影响

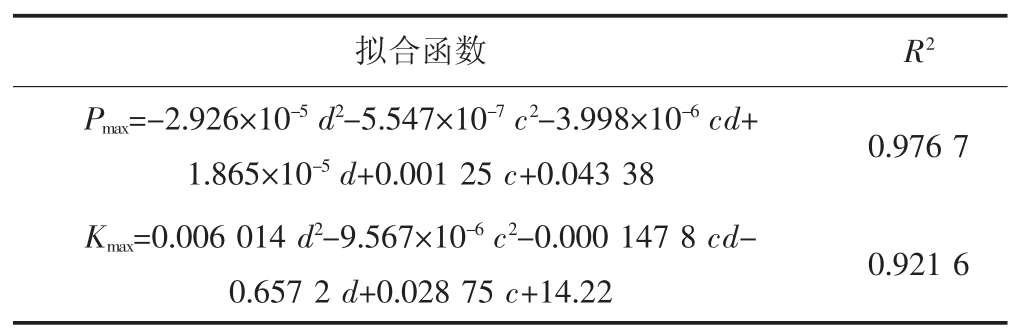

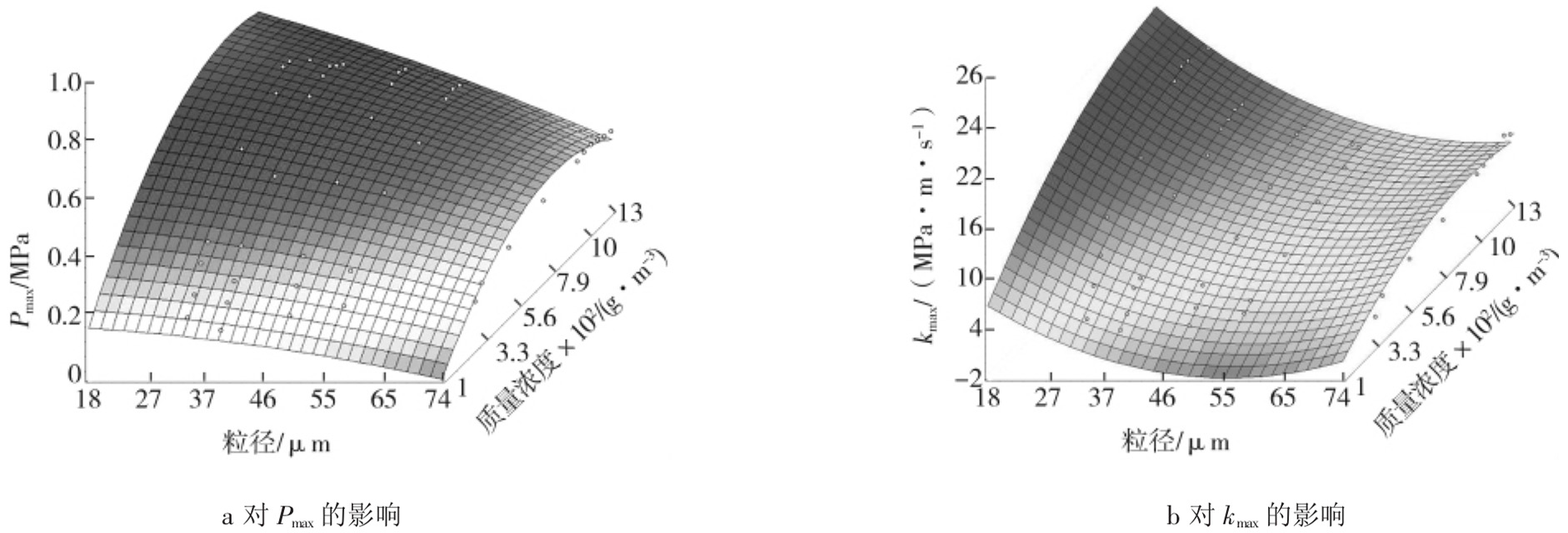

喷尘压力、紊流指数为实验室自变量,两者为敏感值的情况下粉尘颗粒达到最佳紊流状态,但在工业生产中并不存在。而粉尘的粒径范围、浓度在工业生产中是可测、可控的,因此,根据最不利原则,本文中选取喷尘压力和紊流指数处于敏感值的44组实验数据,对钛粉粒径和浓度对爆炸猛度的影响进行函数拟合,使拟合公式可实际运用在工业生产中对粉尘爆炸危险程度的预测和控制。如表4所示。拟合函数曲线如图5所示。

表4 猛度参数关于粒径和质量浓度的拟合结果

Tab.4 Fitting results of Pmaxand Kmaxon particle size and concentration

拟合函数 R2Pmax=-2.9 2 6×1 0-5d2-5.5 4 7×1 0-7c2-3.9 9 8×1 0-6c d+1.8 6 5×1 0-5d+0.0 0 1 2 5 c+0.0 4 3 3 8 0.9 7 6 7 Kmax=0.0 0 6 0 1 4 d2-9.5 6 7×1 0-6c2-0.0 0 0 1 4 7 8 c d-0.6 5 7 2 d+0.0 2 8 7 5 c+1 4.2 2 0.9 2 1 6

实验数据的散点分布和拟合函数曲线如图5所示。由图可知,最大爆炸压力随粒径的增大下降趋势越来越陡,随浓度的增加先增后减;最大爆炸指数随粒径的增大下降趋势越来越缓,随浓度的增加先增后减。与上文猛度参数受单因粒径素影响的拟合曲线相吻合。

图5 钛粉粒径、质量浓度对猛度参数的影响

Fig.5 Effect of particle size and concentration on Pmaxand Kmax

3 结论

1) 平均粒径为 18、25、38、48、74 μm 的球形钛粉对应的最大爆炸压力分别为 0.662、0.619、0.574、0.497、0.263 MPa,敏感质量浓度分别为 800、900、950、1 000、1 100 g/m3;对应的最大爆炸指数分别为22.35、14.76、11.72、9.7、7.41 MPa·m/s,敏感质量浓度分别为 800、950、950、1 000、1 200 g/m3。

2)最大爆炸压力和最大爆炸指数不一定同时出现。最大爆炸指数的敏感质量浓度大于或等于最大爆炸压力的敏感质量浓度,最大爆炸指数的紊流指数敏感值通常大于最大爆炸压力的紊流指数敏感值,最大爆炸压力和最大爆炸指数的喷尘压力敏感值基本一致。

3)随着粒径的增加,最大爆炸压力以二次函数的形式减小,而最大爆炸指数以指数函数的形式减小,两者对应的敏感质量浓度、爆炸下限浓度以线性函数的形式增加。

4)随着钛粉浓度的增加,最大爆炸压力和最大爆炸指数以二次函数的形式先增大后减小。

[1]王桂生.钛的应用技术[M].长沙:中南大学出版社,2007.

[2]MITTAL M.Models for minimum explosible concentration of organic dust clouds handled in industries[J].Chem Eng Technol,2010,20(7):502-509.

[3]CASHDOLLAR K L.Overview tics[J].J Loss Prev Proc Ind,2000,13(3):183-199.

[4]CALL S,KLABA L,THOMAS D,et al.Influence of the size distribution and concentration on wood dust explosion:experiments and reaction modelling[J].Powder Technology,2005,157:144-148.

S,KLABA L,THOMAS D,et al.Influence of the size distribution and concentration on wood dust explosion:experiments and reaction modelling[J].Powder Technology,2005,157:144-148.

[5]PROUST C,ACCORSI A,DUPONT L.Measuring the violence of dust explosions with the“20 L sphere”and with the standard“ISO 1 m3vessel”:systematic comparison and analysis of the discrepancies[J].J Loss Prev Proc Ind,2007,20(4):599-606.

[6]KIWOOK K,SUMIN K,HYUNJOONG K,et al.Formaldehyde and TVOC emission behaviors according to finishing treatment with surface materials using 20 L chamber and FLEC [J].Journal of Hazardous Materials,2010,177(1):90-94.

[7]AMYOTTE P,CLONEY C,KHAN F,et al.Dust explosion risk moderation for flocculent dusts[J].J Loss Prev Proc Ind,2012,25(5):862-869.

[8]蒯念生,黄卫星,袁旌杰.点火能量对粉尘爆炸行为的影响[J].爆炸与冲击,2012,32(4):432-437.

[9]GAO W,YU J,ZHANG X.Characteristics of vented nano-polymethyl methacrylate dust explosions[J].Powder Technology,2015,283:406-414.

[10]SANCHIRICO R,SARLI V,RUSSOB P.Effect of the nozzle type on the integrity of dust particles in standard explosion tests[J].Powder Technology,2015,279:203-208.

[11]BIDABADI M,POORFAT A,WANG S,et al.A comparative study of different burning time models for the combustion of aluminum dust particles[J].Appl Therm Eng,2016,105:474-482.

[12]LI Q,WANG K,ZHENG Y.Explosion severity of micro-sized aluminum dust and its flame propagation properties in 20 L spherical vessel[J].Powder Technology,2016,301:1299-1308.

[13]STROCH P.Do not underestimate danger of explosion;even dust can destroy equipment and kill[J].Perspectives in Science,2016,7:312-316.

[14]LIU Z,LIN S,ZHANG S.Observations of microscopic characteristics of post-explosion coal dust samples[J].Loss Prev Proc,2016,43:378-384.

[15]CALL S,KLABA L,THOMAS D,et al. Influence of the size distribution and concentration on wood dust explosion:experiments and reaction modelling[J]. Powder Technology,2005,157:144-148.

[16]CAO W G,QINA Q F,CAO W.Experimental and numerical studies on the explosion severities of coal dust/air mixtures in a 20-L spherical vessel[J].Powder Technology,2017,310:17-23.

[17]MIN C L,YUN S K,DONG H R.Analysisofexplosion characteristics of combustible wood dust in confined system using the thermal decomposition rate and mass loss rate[J].Applied Thermal Engineering,2016,109:432-439.