木质粉尘指木材加工场所产生的伴生粉尘,产生于锯切、铣削、刨削、涂饰、磨削等生产工序[1]。木质粉尘由于其质量轻、差异性大、且属于非均匀分散颗粒,是纤维类粉尘中发生事故最多的一种可燃性粉尘[2]。据统计,在1785—2012年期间,在全世界共发生的所有粉尘爆炸事故中,木材加工企业粉尘爆炸事故的比例为17%,仅次于食品加工企业[3]。我国木材加工企业每年发生的粉尘爆炸事故达数十起,甚至近百起[4]。2015年1月31日,内蒙古自治区根河市金河兴安人造板有限公司发生粉尘爆炸事故,造成6人死亡、3人受伤,厂房受损严重。据初步调查分析,事故是由于打磨除尘系统中的木屑仓发生爆炸,导致砂光车间木粉二次爆炸,导致车间、仓库发生火灾[5]。

工业生产过程复杂,引起粉尘爆炸事故的点火源情况很多。统计资料显示[6-7],粉尘加工业爆炸事故与静电密切相关。德国的数据统计发现[8],发生的粉尘爆炸事故10%是由电火花引起的,且很多不明原因粉尘爆炸也有可能是静电火花引起的。粉尘云最小点火能(Emin)是指刚好能够点燃最敏感条件下粉尘云所需要的最低能量,是评价粉尘云在一定条件下可能发生燃烧或爆炸危险性的重要物理量,也是静电安全的重要技术参数[9]。Amyotte等[10]研究了木纤维、聚乙烯样品和两者混合时的爆炸特性,结果表明粉尘粒径越小,发生爆炸可能性越大,产生的爆炸后果越严重,当木纤维和聚烯混合时,产生的爆炸威力更大。Hosseinzadeh等[11]研究了小麦粉、淀粉、蛋白质、聚乙烯、橡木等最小点火能,得到橡木的最小点火能为30~100 mJ。加拿大新斯科舍省生产的木质粉尘的最小点火能为17 mJ,而美国生产的南方黄松粉尘颗粒的最小点火能为20 mJ[12]。陈国华等[1]研究了红木粉的最小点火能随粉尘浓度和粉尘粒径的变化关系,表明最小点火能随着粉尘浓度增加先减小后增大,随着粒径的增大而升高。还有研究表明,锯削、砂光木粉、干纤维类碎料粉尘云的着火温度对应的最小点火能为4.2~20.0 mJ[13]。

由此可见,有关木质粉尘最小点火能的研究还是比较零散的,缺乏系统性,其中有关中密度纤维板生产粉尘的最小点火能的研究更少。鉴于此,本文中选取中密度纤维板生产线上的砂光粉,及纤维板常用原料杨木、马尾松和香樟粉尘作为实验对象,研究不同本质粉尘粒径分布对最小点火能的影响。通过对木质粉尘的粒径分析、形貌分析和元素分析来探索木质粉尘的种类和粉尘粒径分布对最小点火能的影响机理,并使用方差分析法来探索这2个因素对最小点火能影响的显著性。

1 实验

1.1 材料

本实验所采用的木质粉尘为纤维板砂光木粉尘、杨木粉尘、马尾松粉尘和香樟粉尘。砂光粉尘来自于大亚人造板集团有限公司(江苏)的中密度生产线,即实际生产用速生杨、马尾松、南方硬杂木的混合粉尘,质量比约为1∶1∶1;杨木粉尘、马尾松粉尘和香樟粉尘均由该中密度生产线所用原材料经机械研磨机(TPD-2型,奎特上海机电科技有限公司)制得。

1.2 方案

本实验首先对4种木质粉尘进行元素分析和形貌分析,然后研究了不同种类木质粉尘在4种不同粒径范围下的最小点火能,实验属于双因素实验,由于实验过程中仅对每个点火能进行了1次实验,因此对所得数据进行无重复双因素方差分析[14]。对2个因素的各水平的每对组合做实验,组成16个实验。

1.3 方法

1.3.1 木质粉尘试样准备及粒径分析

4种木质粉尘分别通过振动筛分仪(ANALYSETTE 3 SPARTAN,北京飞驰科学仪器有限公司)进行筛分,得到4组具有不同粒径分布的粉尘:0~63、>63~125、>125~250、>250~500 μm。使用烘箱(UN30型,合测实业上海有限公司)将实验样品的水分控制在质量分数5%以下,并使用激光粒度仪(Mastersizer2000型,上海魁元科学仪器有限公司)对其进行粒径测试。

1.3.2 木质粉尘的元素分析

使用元素分析仪(2400 II型,美国PE公司)对4种木质粉尘进行碳、氢、氮、硫的元素测定。在纯氧环境下将待测物质用锡舟包裹,利用重力原理注入氧气,使样品在助燃剂中完全燃烧,经还原处理后,生成的 CO2、H2O、N2和 SO2混合气体在氦气的传送分离后,再利用热导检测器分别测定其含量。

1.3.3 木质粉尘的形貌分析

采用环境扫描电子显微镜(Quanta 200型,荷兰FEI公司)对4种木质粉尘进行形貌测试。首先取少量木粉粘在铜托的导电胶带上,用无毛纸轻压,使样品颗粒牢牢粘住;对系统进行抽真空,当系统真空达到要求(<5.33×10-2Pa)时,装入样品进行测试,所有样品放大倍数均为200倍。

1.3.4 木质粉尘的最低点火能测试

采用图1所示的最小点火能测试设备(MIKE 3型,瑞士Kühner公司),参照标准BS EN 13821—2002(Potentially explosive atmospheres — Explosion prevention and protection—Determination of minimum ignition energy of dust/air mixtures)中定义的方法进行测试。测试环境为标准大气压和室温。

容积为1.2 L的玻璃管是燃烧室,下端设有蘑菇状的粉尘分散系统。在0.7×106Pa的压缩空气作用下产生电火花,其电极间隙为6 mm。电感为1 mH,点火延时为120 ms。该设备可以释放的电火花能量值为1 000、300、100、30、10、3、1 mJ。粉尘在玻璃管中喷起,形成粉尘云,然后以不同能量的电火花引爆粉尘云,当有火焰产生并传播至玻璃管顶部时,即视为发生着火。Emin介于发生着火的最低能量值(E2)和至少10次连续实验中未发生着火的能量(E1)之间,即 E1<Emin<E2。

图1 MIKE3型最小点火能测试装置

Fig.1 Minimum ignition energy test device MIKE3

2 结果与讨论

2.1 粉尘的物化特性

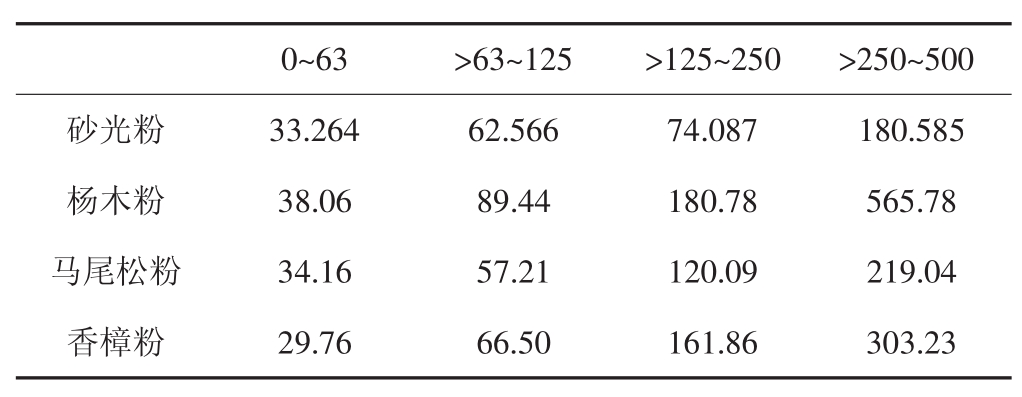

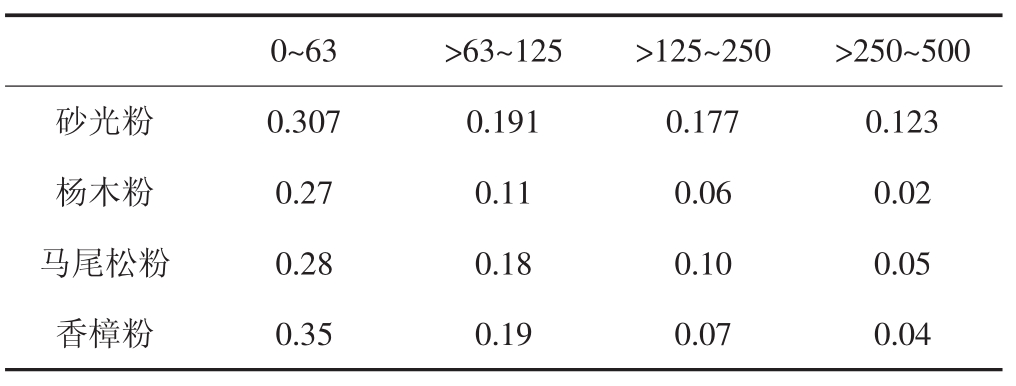

木质粉尘粒径是影响粉尘最小点火能的重要指标之一。表1—2分别列出了4种木质粉尘不同粒径分布下的中位径和比表面积。可以看出,随着粒径的增大,所选取的木质粉尘的中位径增大,而其比表面积减小。值得注意的是,砂光粉尘随着粉尘粒径的增加,其比表面积降低的幅度明显小于其他3种粉尘,尤其表现在粒径分布为>125~250、>250~500 μm,其原因这可能是砂光粉尘的质量明显小于其他3种实木粉尘。

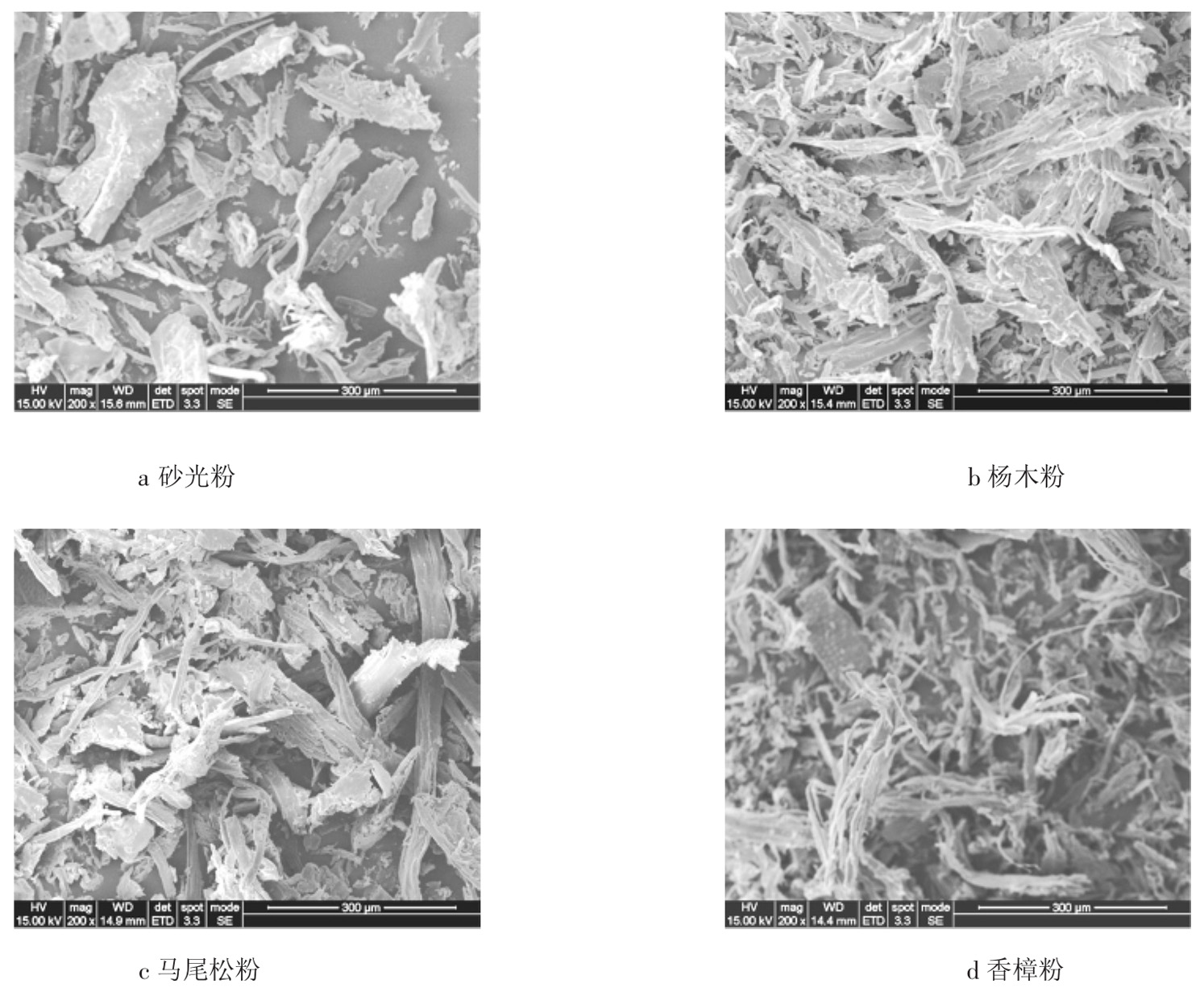

图2为4种不同木质粉尘的SEM图像,从图中可以看出,木质粉尘的形状均为长纤维状。砂光粉的纤维较短且粗;杨木粉的长径比相比于其他3种粉尘较大;松木粉的形状为主干纤维的周边带有细小的分支;而香樟粉的形状为分散的丝状,整体为长纤维状。

表1 不同粒径分布的木粉的中位径

Tab.1 Median diameter of wood dust with different particle size distribution μm

0~63 >63~125 >125~250 >250~500砂光粉 33.264 62.566 74.087 180.585杨木粉 38.06 89.44 180.78 565.78马尾松粉 34.16 57.21 120.09 219.04香樟粉 29.76 66.50 161.86 303.23

表2 不同粒径分布的木粉的比表面积

Tab.2 Specific surface area of wood dust with different particle size distribution m2/g

0~63 >63~125 >125~250 >250~500砂光粉 0.307 0.191 0.177 0.123杨木粉 0.27 0.11 0.06 0.02马尾松粉 0.28 0.18 0.10 0.05香樟粉 0.35 0.19 0.07 0.04

图2 不同的木质粉尘的SEM图像

Fig.2 SEM images of four wood dust

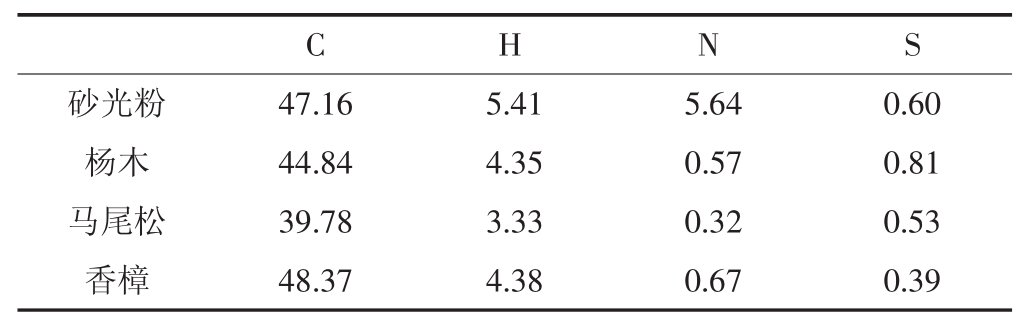

表3为木质粉尘的元素分析。4种木质粉尘 的C、H和S的含量基本处于同一数量级,且含量相近,砂光粉的氮元素含量明显大于其他3种木质粉尘。这主要是因为中密度纤维板生产过程中的砂光粉中含有大量的脲醛树脂胶,从而导致其含氮量极高,远超过一般木质燃料中氮的含量[15]。

表3 木质粉尘的元素组成质量分数

Tab.3 Elemental composition of wood dust %

砂光粉 4 7.1 6 5.4 1 5.6 4 0.6 0杨木 4 4.8 4 4.3 5 0.5 7 0.8 1马尾松 3 9.7 8 3.3 3 0.3 2 0.5 3香樟 4 8.3 7 4.3 8 0.6 7 0.3 9 C H N S

2.2 数据处理及分析

2.2.1 直观分析

图3为中密度纤维板砂光粉的粉尘浓度与点火能之间的函数关系。

实心方框表示在某浓度某能量下发生着火,空心方框表示在某浓度某能量下未发生着火。实际测出的最小点火能如表4所示,实际的最小点火能为一段能量范围。

图3 砂光粉的最小点火能测试结果

Fig.3 Results of Eminof sanding dust

表4 不同粒径分布的木质粉尘的最小点火能

Tab.4 Eminof wood dust with different particle size distribution mJ

粒径/μm 砂光粉 杨木 马尾松 香樟0~63 10~30 30~100 30~100 30~100>63~125 30~100 30~100 30~100 100~300>125~250 30~100 100~300 100~300 300~100 0>250~500 300~100 0 300~100 0 300~100 0 >1000

从表中可以看出,只有香樟粉的最小点火能的能量范围随着粒径的增大而增大,砂光粉在>63~125、>125~250 μm时其最小点火能范围是相同的,而杨木粉和马尾松粉在 0~63、>63~125 μm 时其最小点火能范围是相同的。

为了更清楚地比较不同木质粉尘的最小点火能,根据BS EN 13821—2002,将测定的点火能换算成统计数值Es:

式中:IE2为点火能为E2时点火成功的次数;(NI+I)E2为点火能为E2时点火总次数。

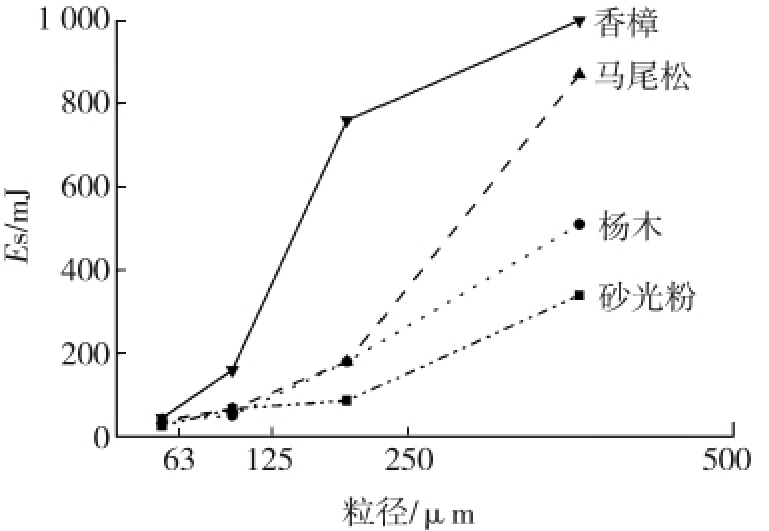

图4为木质粉尘的Es值与粒径之间的关系。可见,随着粒径增大,粉尘的Es值增大。随着粉尘粒径的增大,其比表面积减小,与氧气的接触面积减少,导致参与反应的粉尘在管中不充分燃烧,以至于粉尘参加反应所需要的能量升高。对于不同种类的粉尘而言,砂光粉的最小点火能明显低于其他3种木质粉尘,可能由于纤维板生产线中砂光粉质量轻,其表面积较大,且其含氮量较大。除此之外,当粉尘的粒径分布为0~63、>63~125 μm 时,4 种粉尘的 Es值相近,但对具有较大粒径的粉尘,其Es值相差较大。当木质粉尘的粒径小于在63 μm,粉尘种类对于其最小点火能的影响较小。

图4 木质粉尘的Es与粒径之间的关系

Fig.4 Relationship between Es and particle size of wood dust

2.2.2 方差分析

对2个因素的各水平的每对组合做实验,组成16个实验,得到的Es值见表5。表中,A代表木质粉尘粉种类,A1为砂光粉,A2为杨木粉,A3为马尾松粉,A4为香樟;B 代表粒径分布,B1为 0~63 μm,B2为>63~125 μm,B3为>125~250 μm,B4>为 250~500 μm。

表5 不同木质粉尘不同粒径分布的Es值

Tab.5 Esof different wood dust with different particle size distribution mJ

种类 B1 B2 B3 B4 A127 67 87 340 A239 51 180 510 A339 67 180 870 A445 160 760 1 000

取显著性水平α=0.05和α=0.01,运用双因素无重复实验的方差分析法,分析粉尘种类和粒径大小对最小点火能影响的显著性。列出双因素无重复实验方差分析表6。

表6 双因素无重复实验方差分析表

Tab.6 Analysis of variance without repeated

experiments for two factors

差异源 偏差平方和 自由度 平均偏差平方和 F值因素A 297 220.3 3 99 073.416 67 3.194因素B 1 027 063 3 342 354.416 7 11.039误差E 279 130.3 9 31 014.472 22总计 1 603 414 15

由F分布表查得临界值:

由于FA=3.194<3.86=F0.05(3.9),因此认为因素A对于实验结果的影响不显著,即粉尘种类对于最小点火能的影响不显著。由于FB=11.039>6.99=F0.01(3.9),因此认为因素B对于实验结果有高度显著性影响,即粒径大小对于最小点火能有高度显著影响。

3 结论

1)中密度纤维板生产线中的砂光粉在粒径为>125~250、>250~500 μm 内其比表面积明显高于杨木粉尘、马尾松粉尘和香樟粉尘;4种木质粉尘的形貌均属于长纤维状;含有脲醛树脂胶的砂光粉的氮含量明显高于其余3种木质粉尘。

2)中密度纤维板生产线中的砂光粉、杨木粉尘、马尾松粉尘和香樟粉尘的最小点火能随着粒径的增大而增大;纤维板生产线中的砂光粉的最小点火能明显低于其他3种木质粉尘。

3)无重复双因素方差分析表明,木质粉尘粒径分布对其最小点火能影响较为显著,而粉尘种类对最小点火能的影响不显著。

[1]陈国华,江湖一佳,王新华.红木粉爆炸特性实验研究[J].消防科学与技术,2016(9):1200-1203.

[2]胡双启.燃烧与爆炸[M].北京:北京理工大学出版社,2015:74-79.

[3]YUAN Z,KHAKZAD N,KHAN F,et al.Dust explosions:a threat to the process industries[J].Process Safety and Environmental Protection,2015,98:57-71.

[4]周玉申.木材加工粉尘治理技术与综合利用研究[M].北京:中国林业出版社,2006.

[5]安全监管总局办公厅.关于内蒙古根河市金河兴安人造板有限公司“1·31”较大粉尘爆炸事故的通报 [A/ON](2015-02-06)[2017-12-18]http://www.safehoo.com/Laws/Notice/201502/382212.shtml.

[6]王东岩.我国粉尘爆炸事故原因及预防对策[J].中国安全科学学报,1995(3):1-4.

[7]刘尚合.静电理论与防护[M].北京:兵器工业出版社,1999.

[8]GLOR M.Ignition hazard due to static electricity in particulate processes[J].Powder Technology,2003,135:223-233.

[9]任纯力.粉尘云最小点火能实验研究与数值模拟[D].沈阳:东北大学,2011.

[10]AMYOTTE P R,CLONEY C T,KHAN F I,et al.Dust explosion risk moderation for flocculent dusts[J].Journal of Loss Prevention in the Process Industries,2012,25(5):862-869.

[11]HEDLUND F H,ASTADs J,NICHOLS J. Inherent hazards,poor reporting and limited learning in the solid biomass energy sector: a case study of a wheel loader igniting wood dust,leading to fatal explosion at wood pellet manufacturer[J]. Biomass and Bioenergy,2014,66(7): 450-459.

[12]HEDLUND F H,ASTADs J,NICHOLS J.Inherent hazards,poor reporting and limited learning in the solid biomass energy sector:a case study of a wheel loader igniting wood dust,leading to fatal explosion at wood pellet manufacturer[J].Biomass and Bioenergy,2014,66(7):450-459.

[13]周曦禾,周捍东,丁涛,等.木材加工企业木粉尘燃爆成因剖析及其防控术[J].林产工业,2015,42(11):49-52.

[14]吴俊奇,李庚,马龙友.运用双因素方差分析法分析水处理实验数据[J].实验技术与管理,2015,32(5):42-44.

[15]LIAO C P,WU C Z,YAN Y H,et al.Chemical elemental characteristics of biomass fuels in China [J].Biomass and Bioenergy,2004,27(2):119-130.