钛合金是工程领域中的一种新材料,具有强度高、熔点高、耐腐蚀等诸多优点。钛合金在现代工业上的应用日趋增多,广泛应用于船舶、化工、冶金、运输、食品、医疗等领域[1-5]。在前沿科技领域,如航空航天和增材制造(3D打印)领域发挥着更为重要的作用。2017年5月,中国首款具有完全自主知识产权的大型客机C919试飞成功,飞而康快速制造科技有限公司采用钛合金为原料,基于选择性激光熔化(SLM)的3D打印技术为客机的舱门、机风扇进气口提供3D打印零部件,进一步扩大了3D打印在我国航空领域的应用范围。随着国家相继推出《国家增材制造产业发展推进计划(2015—2016年)》[6]和《中国制造2025》[7]等政策以及市场发展趋势,3D打印成为越来越重要的发展方向,而钛合金在3D打印技术中具有优异的物理特性,其在今后的使用和发展上具有广阔空间。

传统分级钛合金粉的方法是使用筛分机,西安欧中材料科技有限公司采用加缘式陶瓷专用振动筛,对3D打印用钛合金粉末进行分级,由于原始钛合金粉粘附性较强、流动性较差,需6 h才能分级指定粒径钛合金粉10 kg,分级效率较低。无锡飞而康快速制造科技有限公司原采用振动摇摆筛,对钛合金粉进行分级,以粒径53 μm为分界点,经过筛选后发现,只有20%钛合金粉体通过筛网,小于53 μm钛合金粉体有78%未通过筛网。为解决传统分级钛合金粉效率低的问题,本文中提出采用闭式氩气保护分级系统替代原有分级工艺,但是闭式惰性气体保护分级系统在国内外研究都比较少,使用该系统分级钛合金粉尚无报道。Voorhees[8]介绍了闭式循环系统的工艺,并解释其工作原理;Hosokawa Micron公司[9]研究了闭式循环系统的适用条件,NPK公司将氦气应用于闭式循环保护系统中。国内研究闭式循环惰性气体保护分级系统的资料文献同样较少。吴建明[10-12]介绍了惰性气体保护气流分级系统在化工、农药、医药方面的应用;刘艳青[13]将氮气作为气力输送介质,将硫磺放入闭环式气力输送系统进行实验。但是仅有的一些研究大多停留在定性的、工艺性的层面上。

本研究中采用绵阳流能粉体设备有限公司LNIST-180A-2型闭式氩气保护分级系统,对3D打印用钛合金粉(Ti-6Al-4V)进行多粒度段分级,表征分析分级前后的粉体特性,以测试该系统能否满足3D打印用钛合金粉的工业分级要求。

1 实验

以飞而康公司用惰性气体雾化法制得的钛合金粉为原料,入料粒径 d10=22.432 μm,d50=36.770 μm,d90=59.819 μm,d100=68.302 μm (特征粒径 d10、d50、d90、d100是累积体积分数分别为10%、50%、90%、100%时对应的颗粒粒径)。用于分级实验的钛合金粉体纯度>99.6%(质量分数)。

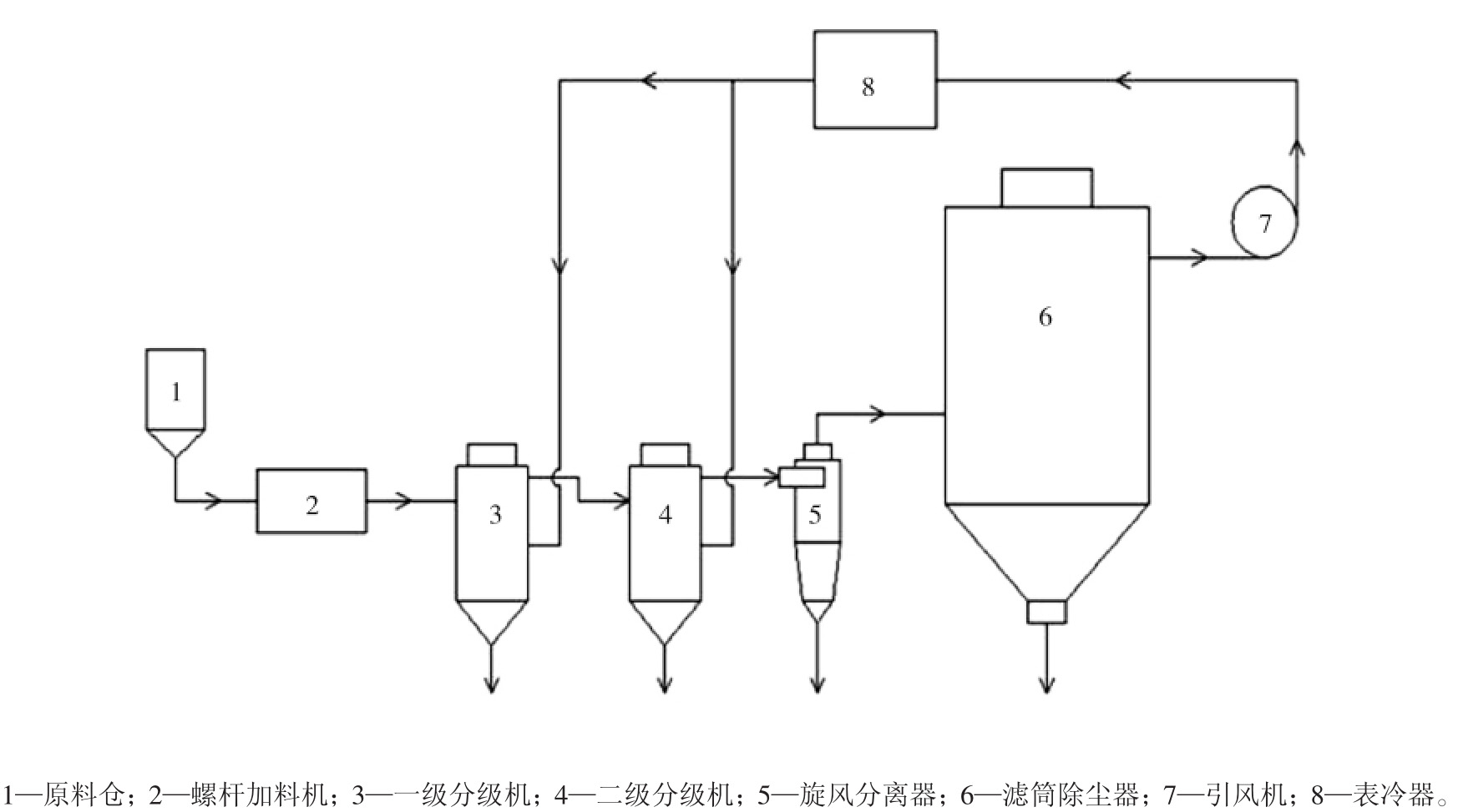

LNIST-180A-2型闭式氩气保护分级系统的工艺流程图如图1所示。整个系统主要由加料系统、分级系统、收集系统和温控装置组成。

图1 LNIST-180A-2型闭式氩气保护分级系统流程图

Fig.1 LNIST-180A-2 closed argon protection classification system flow chart

在闭式氩气保护分级系统中,首先钛合金粉末放置于加料罐中,由螺杆加料机进行推送,然后由惰性气体氩气进行气力输送,随后钛合金粉进入一级分级机分级腔室进行分级,粒径大小能够通过一级分级机(F1)的颗粒,随气力输送至二级分级机(F2)及旋风分离器,未能收集的细粉经过旋风分离器出口,最后进入滤筒除尘器进行收集。此时氩气与钛合金粉体实现气固分离,钛合金粉体储存到真空储料罐,而分离出的氩气经高压引风机输送排出,经表冷器降温后,被再次输送至整个闭式系统中进行循环使用。

2 结果与分析

2.1 数据分析

在现场工业实验中,每30 min记录1组实验数据,通过不断改变分级机F1和F2的转速,进而改变钛合金粉体分级粒径以及对应下料口产品质量,通过不断的参数调整,寻找符合实验参数要求和产品粒度要求的最佳工艺参数,并通过实验数据进一步分析分级前后钛合金粉体的特性。

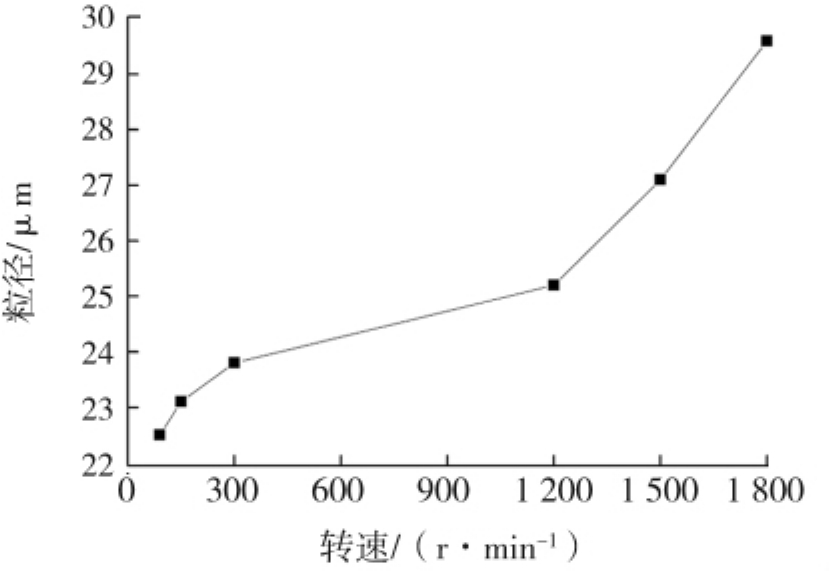

图2为粒径d10随一级分级机转速变化曲线,由图可知,F1下料口物料粒度d10(F1细粉下限)随着一级分级机转速的逐渐升高呈现增大趋势。根据分级原理,分级机运行频率增大,分级机分级叶轮转速增加,分级颗粒所受离心力变大,只有更细的粉才能通过分级轮叶片,故颗粒分级粒径减小[14]。实验数据出现与分级原理相悖的现象,是从实验数据分析中发现的第1个反常现象。

图2 粒径d10随一级分级机转速变化曲线

Fig.2 Curve of F1 d10particle size with the first classifier speed change

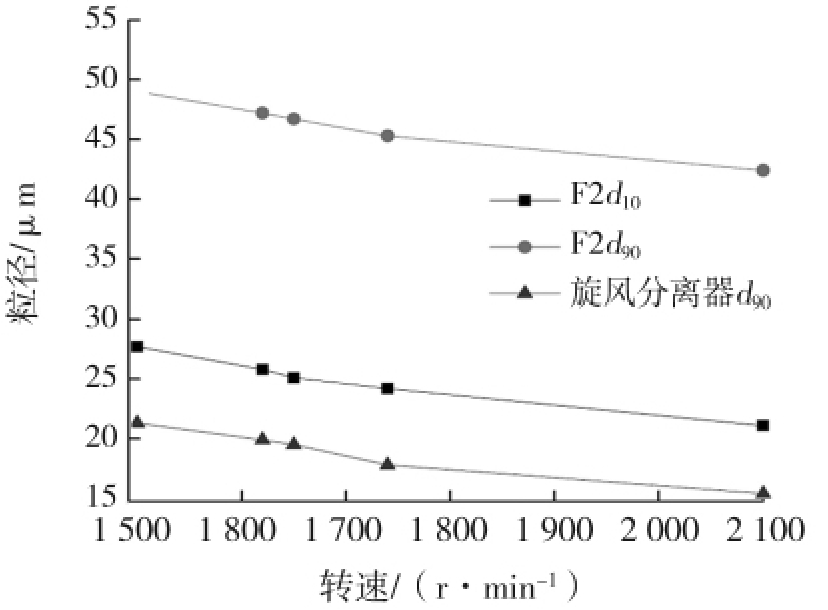

图3 为粒径d10、d90随二级分级机转速变化曲线,由图可知,固定F1分级机转速,提高F2分级机转速,F2对应下料口物料粒度均呈现下降的趋势,这符合分级规律。

图3 粒径d10、d90随二级分级机转速变化曲线

Fig.3 Curves of F2 and cyclone particle size with the

second classifier speed change

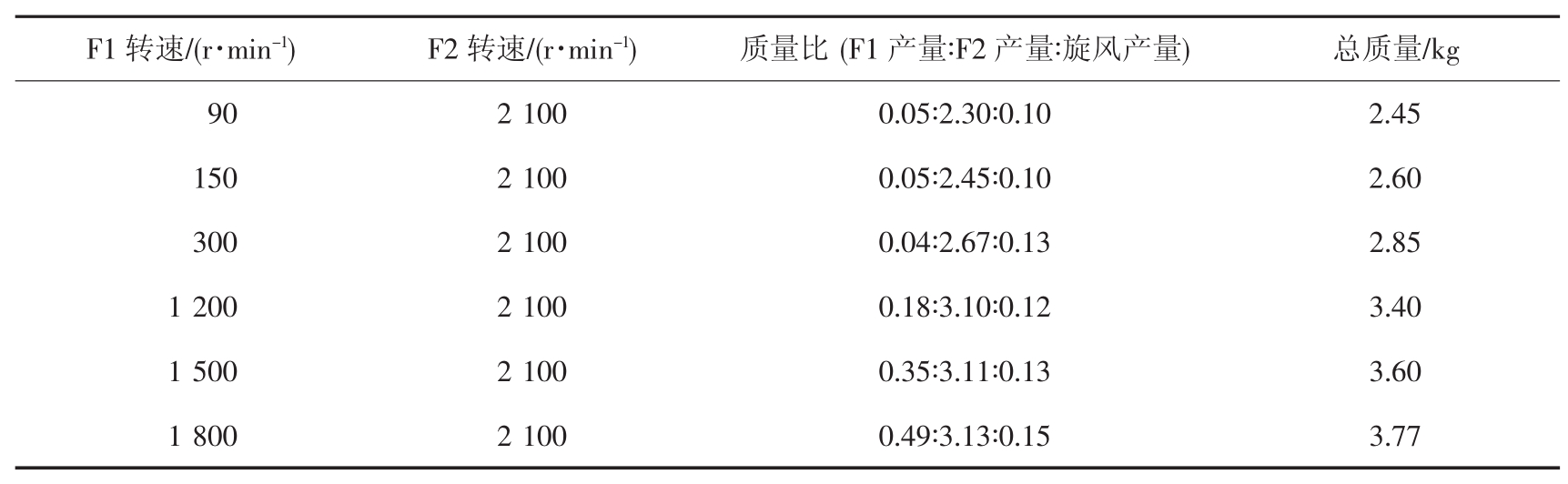

由表1 F1转速对F2产量的影响可知,随着F1分级机转速的增加,F2分级机运行转速保持不变,F2对应下料口的物料质量是逐渐增加的。通常在其他条件不变的情况下,不改变分级机运行转速,其对应下料口物料质量也不会发生改变,然而表1中F2对应下料口的物料质量却是增加的。这是实验数据中出现的第2个反常现象。

表1 F1转速对F2产量的影响

Tab.1 Effect of F1 rotating speed on F2 output

F 1转速/(r·m i n-1) F 2转速/(r·m i n-1) 质量比 (F 1产量∶F 2产量∶旋风产量) 总质量/k g 9 0 2 1 0 0 0.0 5∶2.3 0∶0.1 0 2.4 5 1 5 0 2 1 0 0 0.0 5∶2.4 5∶0.1 0 2.6 0 3 0 0 2 1 0 0 0.0 4∶2.6 7∶0.1 3 2.8 5 1 2 0 0 2 1 0 0 0.1 8∶3.1 0∶0.1 2 3.4 0 1 5 0 0 2 1 0 0 0.3 5∶3.1 1∶0.1 3 3.6 0 1 8 0 0 2 1 0 0 0.4 9∶3.1 3∶0.1 5 3.7 7

2个反常现象可以通过粉体的分散性理论来给予解释。随着F1分级机转速的增加,没有充分分散的粉体撞到高速旋转的分级轮后被充分解离分散,粉体中的细粉会被有效地分离开,细粉在粗粉中的比例减小,则F1细粉下限值就会相应的提高。这就是F1下料口物料粒度d10随着一级分级机转速的增大而增大的原因;反常现象2则是因为随着F1分级机转速的增加,F1中的细粉被有效地分离进入F2分级腔室中,从而导致在F2分级机转速不变的情况其下料口物料质量增加。

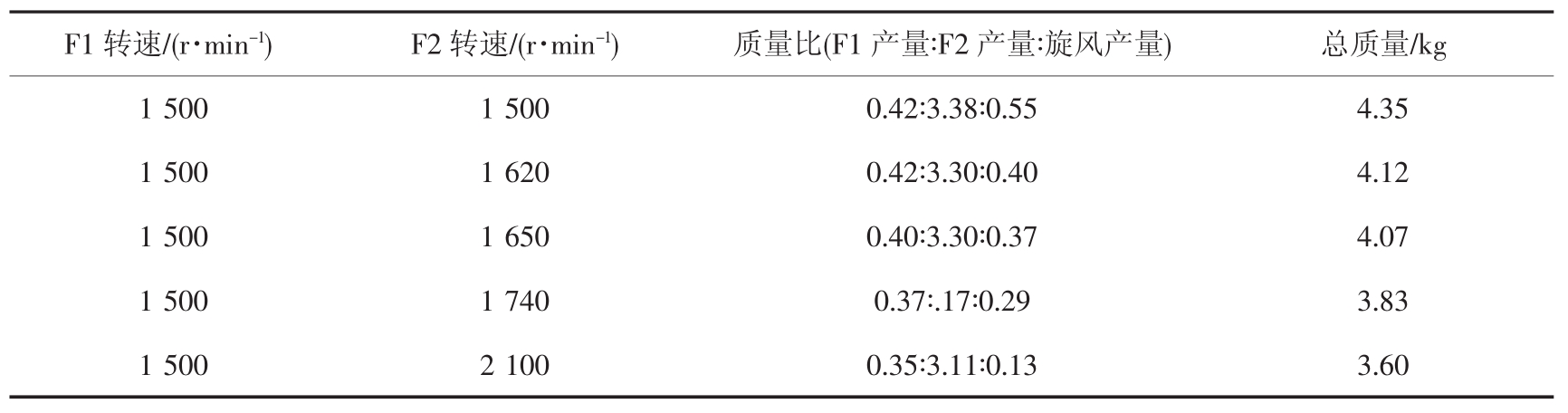

由表2 F2转速对自身产量的影响可知,在保持F1转速为1 500 r/min时,将F2转速由1 500 r/min增大到2 100 r/min,经过F1分级机高转速对粉体的分散解离,粉体的分散性变得更好,粉体进入到二级分级腔室分级变得更加顺利,F2对应下料口物料质量也都呈现了减小的趋势,这符合分级规律。

2.2 粉体流动性

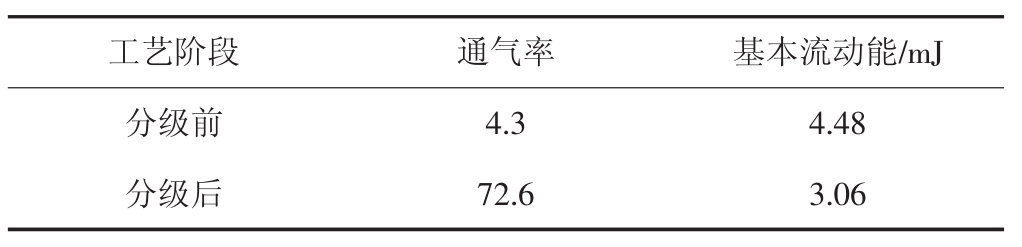

由2.1分级实验数据理论分析可知,经惰性气体雾化法制备的原始钛合金粉,在未经分级机高速叶轮解离分散前,分散性与流动性差。通过FT4型粉体流变仪(德国富瑞曼多功能粉末流动性测试仪)对钛合金粉分级前后流动性做进一步研究。FT4型粉体流变仪可以测得钛合金粉体通气率(aeration ratio,AR),该值可以反映粉体对气流流动的敏感程度。同时测得,钛合金粉体的基本流动能(BFE),该值可以反映粉体的流动性,基本流动能越低表面粉体流动性越好。

表2 F2转速对自身产量的影响

Tab.2 Effect of F2 rotating speed on its output

F1转速/(r·min-1) F2转速/(r·min-1) 质量比(F1产量∶F2产量∶旋风产量) 总质量/kg 1 500 1 500 0.42∶3.38∶0.55 4.35 1 500 1 620 0.42∶3.30∶0.40 4.12 1 500 1 650 0.40∶3.30∶0.37 4.07 1 500 1 740 0.37∶.17∶0.29 3.83 1 500 2 100 0.35∶3.11∶0.13 3.60

AR值越接近1,说明粉体间结合力较强,对周围气体不敏感,流动性较差。AR值远大于20时,说明粉体对周围气体很敏感,易使粉体产生流态化,此时粉体具有较好流动性。

从表3可以看出,分级后钛合金粉的通气率要远大于20,其流动性较好,而分级前钛合金粉的通气率更接近于1,表明其流动性较差。同时,分级后的钛合金粉基本流动能明显降低,表明粉体流动性变好。

表3 分级前后钛合金粉的通气率及基本流动能

Tab.3 Aeration ratio and basic flow energy of titanium alloy powder before and after classification

工艺阶段 通气率 基本流动能/mJ分级前 4.3 4.48分级后 72.6 3.06

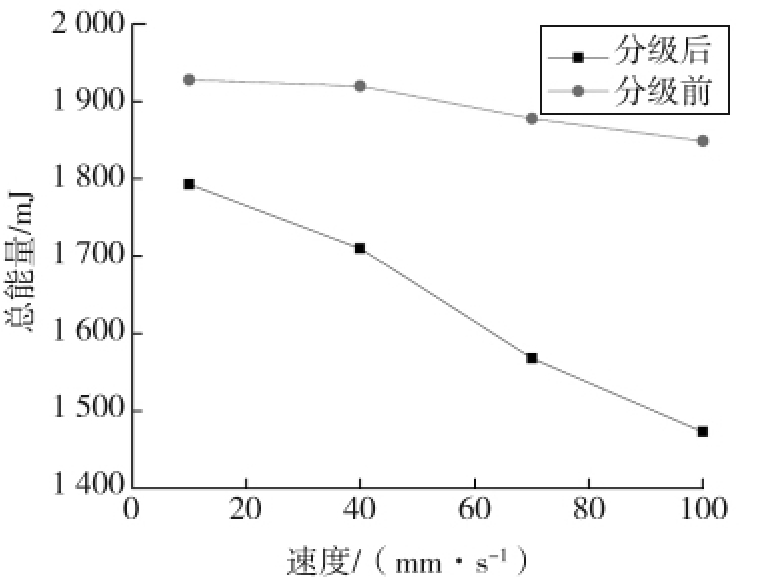

从图4不同叶轮外边缘速度下分级前后钛合金粉体的流动能中可以看出,随着叶轮转速增加,粉体间机械咬合力和粘附力减小,粉末流动时所需能量减小,2个样品的粉末流动能都呈现减小趋势,但分级后的钛合金粉减小趋势更明显,所需流动能量更低,比分级前的钛合金粉更易流动,这也进一步说明分级后的钛合金粉具有更好的流动性。

2.3 粉体氧氮含量

图4 不同叶轮外边缘速度下的粉体流动能

Fig.4 Powder flow energy at different edge speed of different impellers

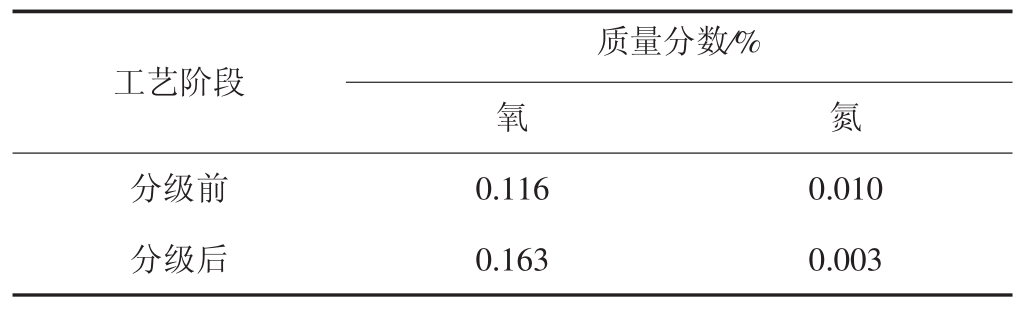

3D打印用钛合金粉对杂质含量要求较高,由于钛基合金对氧、氮等元素敏感性较高,容易形成金属间化合物,故系统分级过程采用高纯氩气保护。为了保证钛合金粉体分级后产品氧、氮含量符合国家标准,该系统分级粉体时系统氧气含量控制范围在0.05%~0.07%(体积分数)。实验过程借助HORIBA EMGA-920型氧氮分析仪对分级前后的钛合金粉体氧、氮元素含量(质量分数,下同)进行测试,结果见表4。

表4 分级前后钛合金粉氧、氮含量质量分数对比

Tab.4 Comparison of oxygen and nitrogen contents of titanium alloy powder before and after classification

质量分数/%工艺阶段氧氮分级前 0.1 1 6 0.0 1 0分级后 0.1 6 3 0.0 0 3

从表4可以看出,分级后钛合金粉的氧元素的质量分数从0.116%上升至0.163%。这主要是因为分级后粉体粒度变小,表面积增大,更容易与氧元素结合,故分级后粉体氧含量增加。氧比氮的氧化性更强,更易与活泼金属结合,当更多的氧与钛相结合生成金属氧化膜时,则氮与钛结合的机会减少,这就是分级后钛合金粉氮含量减小的原因。尽管通过闭式氩气保护分级系统分级后钛合金粉氧、氮含量发生变化,但其氧、氮元素质量分数均低于国家标准(氧、氮元素的质量分数分别低于0.2%和0.05%),符合钛合金粉的分级要求。

3 结论

1)相比于传统筛分机分级钛合金粉,采用LNIST-180A-2型闭式氩气保护分级系统可以对钛合金粉进行多粒径段分级,旋风分离后钛合金成品的 d10=7.3 μm,d50=14.769 μm,d90=19.97 μm,d100=26.349 μm,分级效果明显。同时也大大提高了分级钛合金粉的分级效率和产品出量。经实验验证,该系统可以满足3D打印用钛合金粉的工业分级要求。

2)本实验最佳的分级工艺参数为:一级分级机转速1 500 r/min,二级分级机转速1 620 r/min,系统氧含量控制在0.05%~0.07%,系统压力控制在0~1.2 kPa。选取上述参数时,系统产量为8.24 kg/h,产品质量比约为10%∶80%∶10%。

3)通过闭式氩气保护分级系统分级得到的钛合金粉通气率由4.3提高至72.6,基本流动能明显下降,使得分级后的钛合金粉流动性得到大幅改善。分级后钛合金粉的氧元素的质量分数从0.116%上升至0.163%,氮元素的质量分数从0.010%下降至0.003%,其含量值均符合国家标准。

[1]江洪,张晓丹.国内外钛合金研究及应用现状[J].新材料产业,2017,18(3):7-10.

[2]魏芬绒,王海,金旭丹,等.生物医用钛合金材料及其应用[J].世界有色金属,2018,32(2):260-262.

[3]李勇.钛合金发展现状及展望 [J].建筑与装饰,2018,13(2):216-217.

[4]马晨璐.钛合金及3D打印在汽车行业的应用[J].中国钛业,2018,14(1):16-19.

[5]于振涛,余森,程军.新型医用钛合金材料的研发和应用现状[J].金属学报,2017,61(10):1238-1264.

[6]叶纯青.3D打印迎来首个“国家计划”[J].金融时代科技,2015,23(3):16.

[7]艾冰.创新驱动“中国制造”[J].企业家观察,2018,7(2):48-49.

[8]VOORHEES R.How to operate an classifer mill to meet your fine grinding goals[J].PBE,2013,26(6):53-55.

[9]MICRON H.Advances in powder micronization technology for the pharmaceutiacal industry[J].Pharmaceutical Processing,2010,25(4):317-325.

[10]吴建明.惰性气体保护气流粉碎系统在化工行业的推广应用[J].当代化工,2011,40(8):804-807.

[11]吴建明.惰性气体保护气流粉碎技术在农药加工中的应用[J].世界农药,2014,36(3):51-55.

[12]吴建明.闭路循环气流粉碎系统的特点及其在原料药生产应用的探讨[J].现代制造,2005,14(12):46-49.

[13]刘艳青.氮气闭环式气力输送机理研究与系统设计[D].青岛:青岛科技大学,2010.

[14]陈海焱.流化床气流粉碎分级技术的研究与应用[D].成都:四川大学,2007.