氮氧化物(NOx)是大气环境污染的主要污染物之一[1]。按照GB 13223—2011《火电厂大气污染物排放标准》中对NOx排放的规定,新建锅炉必须执行低于100 mg/m3(标准状态)的排放标准,近年来全面推行的超低排放标准则要求低于50 mg/m3(标准状态)[2]。国家新环保标准及要求的实施使得循环流化床锅炉丧失了传统的环保优势,而常规的烟气脱硝技术如选择性非催化还原(selective non-catalytic reduction,SNCR)、选择性催化还原(selective catalytic reduction,SCR)对NOx的脱除率有限且成本较高,循环流化床锅炉在脱硝方面面临着很大的挑战。

循环流化床锅炉炉内低氧燃烧结合旋风分离器出口后补燃的新技术可在保证燃烧效率的前提下,实现循环流化床锅炉低NOx排放[3-5]。该技术原理为通过控制炉膛内低氧量来实现还原性气氛,抑制NOx的生成,同时在旋风分离器出口烟道通入后补燃风,让烟气中未完全燃烧的一氧化碳和焦炭进一步燃烧,保证锅炉燃烧效率。后补燃风在旋风分离器出口管内与烟气的掺混是该技术保证燃烧效率的关键,尤其是对于大型循环流化床锅炉的大尺度旋风分离器及烟道。

关于气流的掺混特性,研究人员开展了大量的研究,其中横向射流作为一种有效的掺混方式,已经被广泛地用于气体、液体的掺混[6]。俞丰等[7]设计了一种气体喷射流混合器,利用射流的碰撞及卷吸作用促进气体的快速混合。Luo等[8]利用平面激光诱导荧光技术研究了在单孔和多孔横向射流之间的相互作用对于整体混合强度的影响程度。在数值模拟计算方面,裴凯凯等[9]采用k-ε湍流模型计算了乙苯脱氢中快速喷射混合器混合效果,发现喷嘴喷射速度、喷嘴数量及负荷变化对气相-气相快速喷射混合器的混合效果有重要影响。毕荣山等[10]采用k-ε湍流模型对喷射器内的湍流混合进行了模拟研究,认为在来流速度不变的条件下增大喷嘴速度可以减小达到完全混合所需要的时间。Giorges等[11]采用k-ε湍流模型研究发现,对冲布置的多喷嘴可更好地实现掺混。数值模拟的方法同样也被用来研究SNCR、SCR脱硝过程中的内部流场、还原剂与烟气混合特点以及优化喷嘴布置方式等问题[12-15]。循环流化床锅炉旋风分离器出口的烟气为强旋流,针对后补燃风横向射流与强旋流烟气的掺混特性的研究未见报道。

本文中以一台130 t/h循环流化床锅炉为原型,按照相似原理改造一台循环流化床冷态试验台;采用冷态模化方法设计试验工况,使用热线风速仪测量一次风与后补燃风掺混后试验段烟道内的速度分布;将试验值与计算值比对来验证数值计算的准确性;通过冷态试验和模拟计算研究了不同后补燃风比例、喷嘴数量以及布置高度等因素对后补燃风与一次风的掺混特性的影响。研究结果为优化循环流化床锅炉后补燃风系统提供依据。

1 循环流化床冷态试验台系统简介

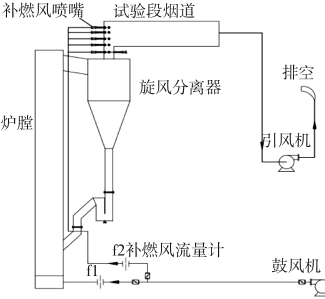

按照相似原理,以一台130 t/h循环流化床锅炉为原型,在已有的循环流化床冷态试验台基础上,对旋风分离器出口及试验段烟道以1∶4的几何比例进行改造。改造后的循环流化床冷态试验系统如图1所示。

图1 循环流化床冷态试验系统示意图

Fig.1 Schematic diagram of circulating fluidized bed cold test system

试验系统主要由鼓-引风机、炉膛、蜗壳式旋风分离器、补燃风管道及喷嘴、试验段烟道和测控系统等组成。试验台主要部件的几何尺寸见表1。

表1 试验台主要部件的几何尺寸

Tab.1 Geometrical dimensions of main components of test platform mm

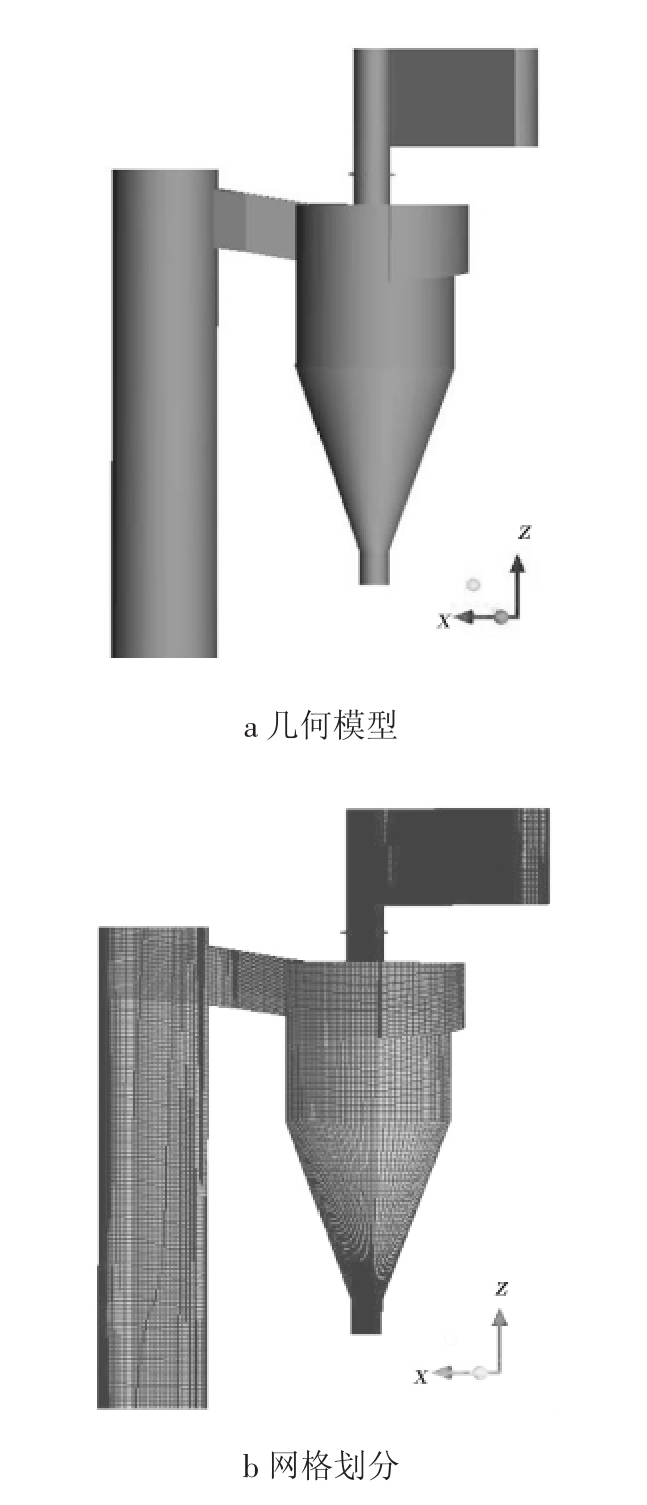

项目 数值炉膛高度 9 400炉膛直径 1 000旋风分离器筒体直径 1 500旋风分离器出口直径 350喷嘴直径 25试验段烟道宽度 350试验段烟道高度 1 000试验段烟道长度 4 275

试验台一次风和后补燃风均通过鼓风机提供,在试验的设定工况下,使用热线风速仪测量试验段烟道内的气体速度,并将测量值与模拟计算值对比。

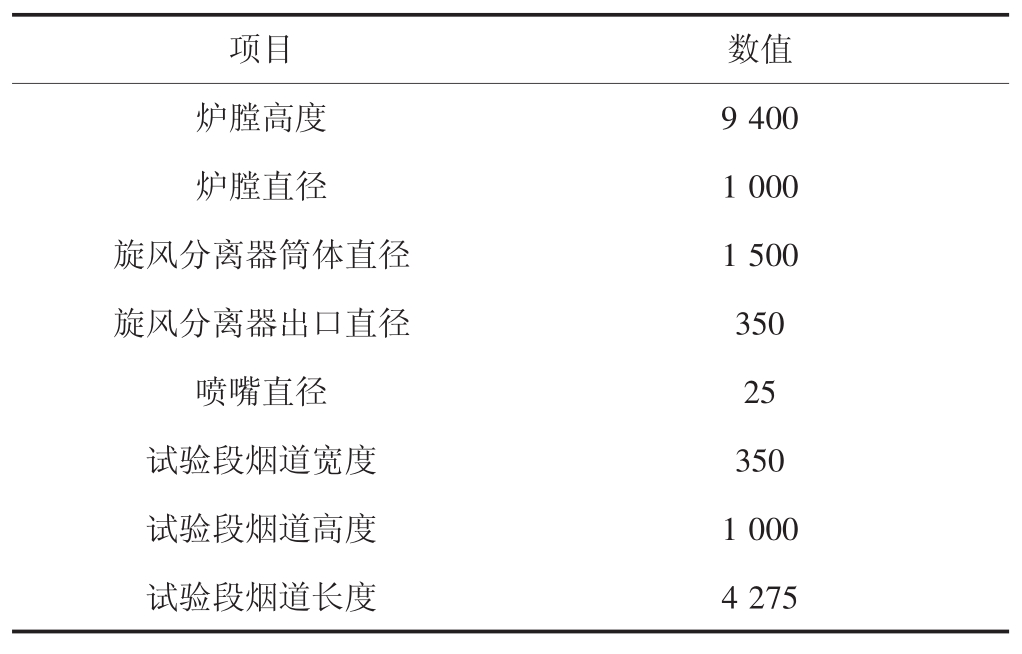

图2为后补燃风喷嘴的布置方式。分别布置5层后补燃风喷嘴,每层喷嘴高度距试验段烟道顶部分别为 1/4 h (top)、1/2 h (middle)、3/4 h,(lower)、h(bottom)、5/4 h(under),h为试验段烟道高度。前4层每层布置5个后补燃风喷嘴,最后1层对称布置4个后补燃风喷嘴。所有喷嘴都垂直试验段烟道管壁安装。

图2 后补燃风喷嘴布置方式

Fig.2 Post-combustion air nozzles arrangement

2 数值模拟

2.1 几何模型及网格划分方法

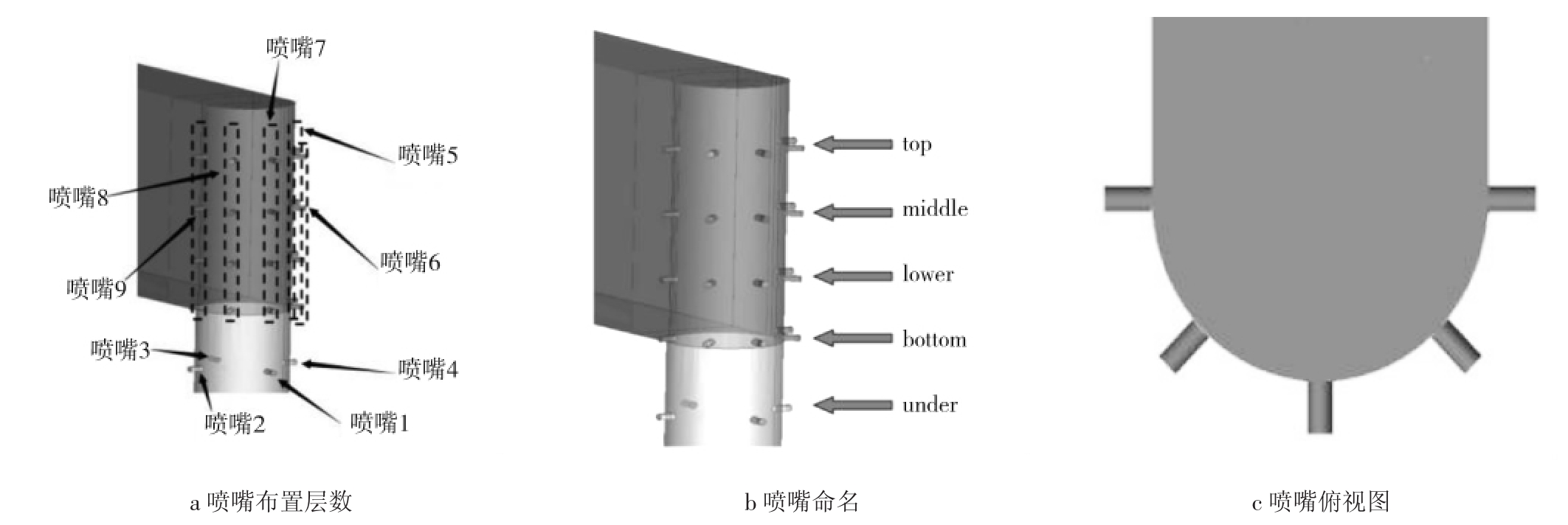

图3为数值计算的几何模型与网格划分图。

图3 数值计算的几何模型及网格划分

Fig.3 Geometric model of numerical calculation and meshing

数值模拟的几何模型包括3部分,即炉膛、蜗壳式旋风分离器以及试验段烟道,如图3a所示。

由于冷态模拟试验台中只有空气流动,因此对试验台进行合理地简化,省略了布风板、风帽以及返料腿等结构。采用结构网格以及分块划分方法对几何模型进行网格划分,见图3b。

为了保证数值计算的准确性,对旋风分离器、后补燃风喷嘴部分进行局部加密,炉膛、旋风分离器及试验段烟道的网格步长为10 mm,喷嘴部分的网格步长为5 mm。选取垂直试验段烟道长度方向的截面Re数(Re=ud/v)作为判断标准,进行网格无关性检验。经网格无关性检验,1∶1比例下的试验台几何模型网格数为197万。

2.2 数学模型

2.2.1 基本假设

1)计算中选取空气作为流体介质,不含颗粒。

2)空气介质为不可压缩的理想气体,其物性参数为常数,流动为定常流动。

3)假设在炉膛出口下部炉膛某高度的横截面上提供的是均匀的流场,该横截面与炉膛出口之间有足够的距离使流场达到充分发展。

通过以上假设,将冷态掺混试验的流动问题简化为纯气体、等温、稳态及不可压缩的三维流动问题。

2.2.2 控制方程

控制方程包括质量守恒方程、动量守恒方程、能量守恒方程以及气体状态方程。

质量守恒方程为

式中:ρ为密度;t为时间;u为速度。动量守恒方程为

式中:p为微元体上的压力;μ为动力黏度;S为动量守恒方程的广义源项。能量守恒方程为

式中:cp为比热容;T为温度;k为流体的传热系数;ST为流体的内热源及由于黏性作用使流体机械能转换为热能的部分。

气体状态方程为

2.2.3 湍流模型

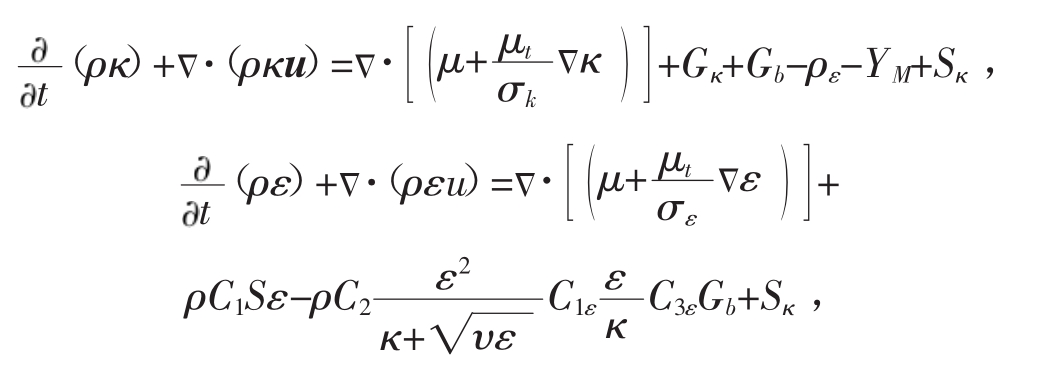

准确地计算旋风分离器内部的气相流场可以为模拟旋风分离器出口气体与后补燃风的掺混提供贴切的来流速度场。旋风分离器内部流场属于三维强旋转湍流,同时存在流体旋转和流线弯曲,且有回流现象。为保证数值模拟的准确性,除了高质量的网格,还需要选择合适的湍流模型。普遍采用的湍流模型有标准k-ε模型、RNG k-ε模型和Realizable k-ε模型。通过前期试算发现,对于本文中的研究对象,Realizable k-ε湍流模型的计算结果更合理。2个参数方程如下:

式中:Gκ为由于平均速度梯度引起的湍动能;Gb为由于浮力产生的湍动能;σk和σε分别为湍动能和耗散率的湍流普朗特数。

2.2.4 组分输运模型

选用30℃的空气作为冷态试验中的流体介质,其密度为1.165 kg/m3,运动黏度为1.6×10-5m2/s。由于流动介质包括一次风和后补燃风,因此需要使用组分输运模型以区分一次风和后补燃风,以便判断旋风分离器出口气体和后补燃风在试验段烟道内的掺混情况。为叙述方便,将从旋风分离器出口流出的气体称为一次风。

式中:Yi为第i组分的质量分数;Ji为组分i的质量扩散分数;Si为广义源项。

2.3 边界条件及离散方法

计算域的入口包括一次风和后补燃风喷嘴入口,均采用速度入口边界条件。选择湍流强度和水力直径2个参数来描述入口湍流,湍流强度计算公式[16],

式中:I为湍流强度![]() 为用水力直径为特征长度计算得到的雷诺数。

为用水力直径为特征长度计算得到的雷诺数。

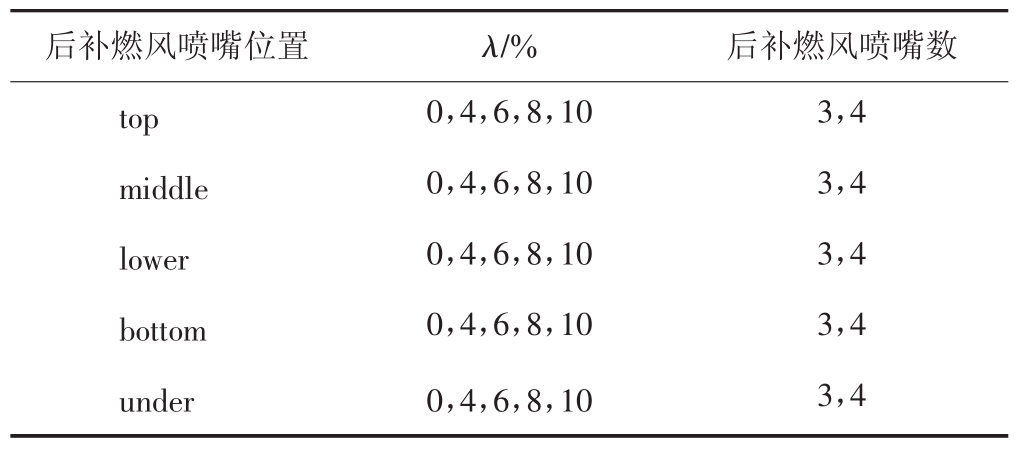

试验段烟道出口边界选用outflow边界条件类型,其余边界均作为壁面来处理,采用无滑移边界条件,选用标准壁面函数法确定壁面附近的流动。模拟计算的工况与冷态试验一致,具体工况见表2。

表2 冷态模拟计算工况

Tab.2 Cold state simulation calculation conditions

后补燃风喷嘴位置 λ/% 后补燃风喷嘴数top 0,4,6,8,10 3,4 middle 0,4,6,8,10 3,4 lower 0,4,6,8,10 3,4 bottom 0,4,6,8,10 3,4 under 0,4,6,8,10 3,4

在表2中,后补燃风比例(λ)定义为

式中:FPCA为后补燃风风量;FPA为一次风风量。各个工况简写成“喷嘴位置-后补燃风比例-喷嘴名”的形式。

本文中采用压力-速度耦合算法,梯度采用Least squares cells based,压力采用PRESTO,动量、湍动能、耗散率以及组分等均采用二阶迎风差分格式。各个守恒方程收敛的判断残差均设为1×10-5。

3 计算结果

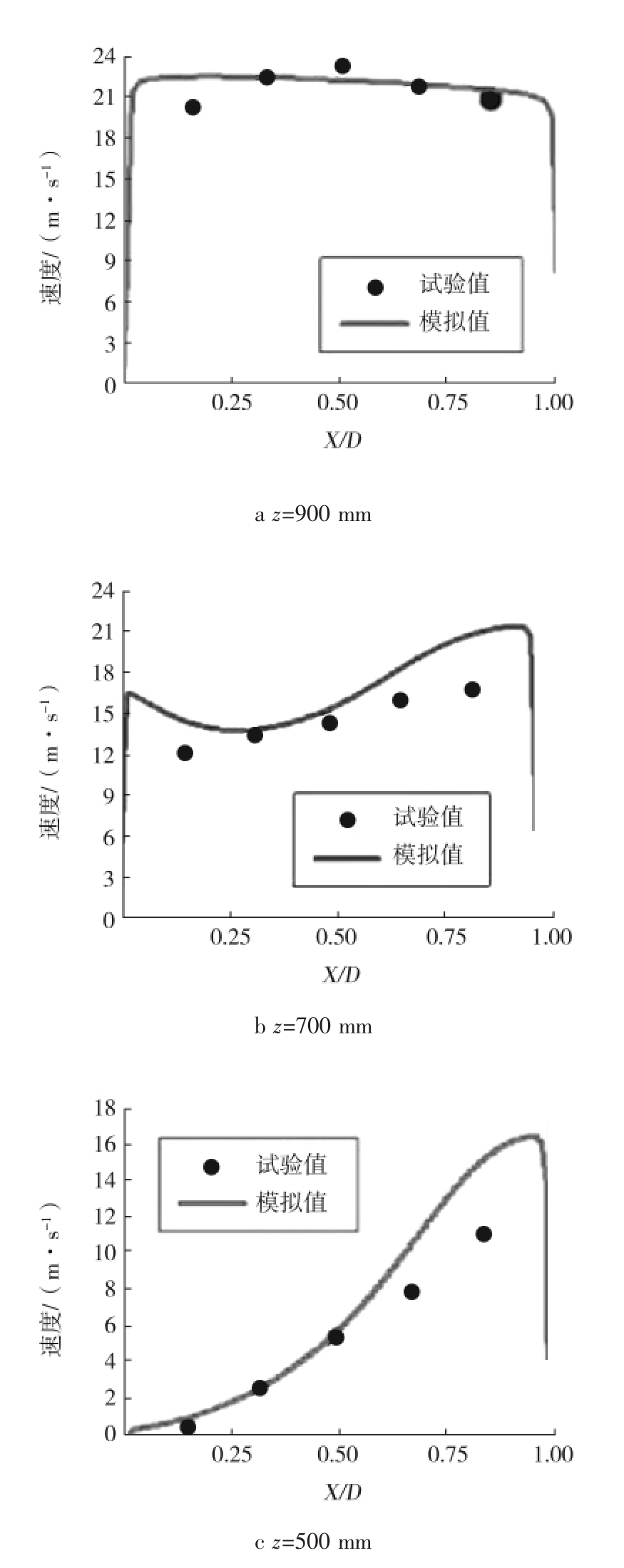

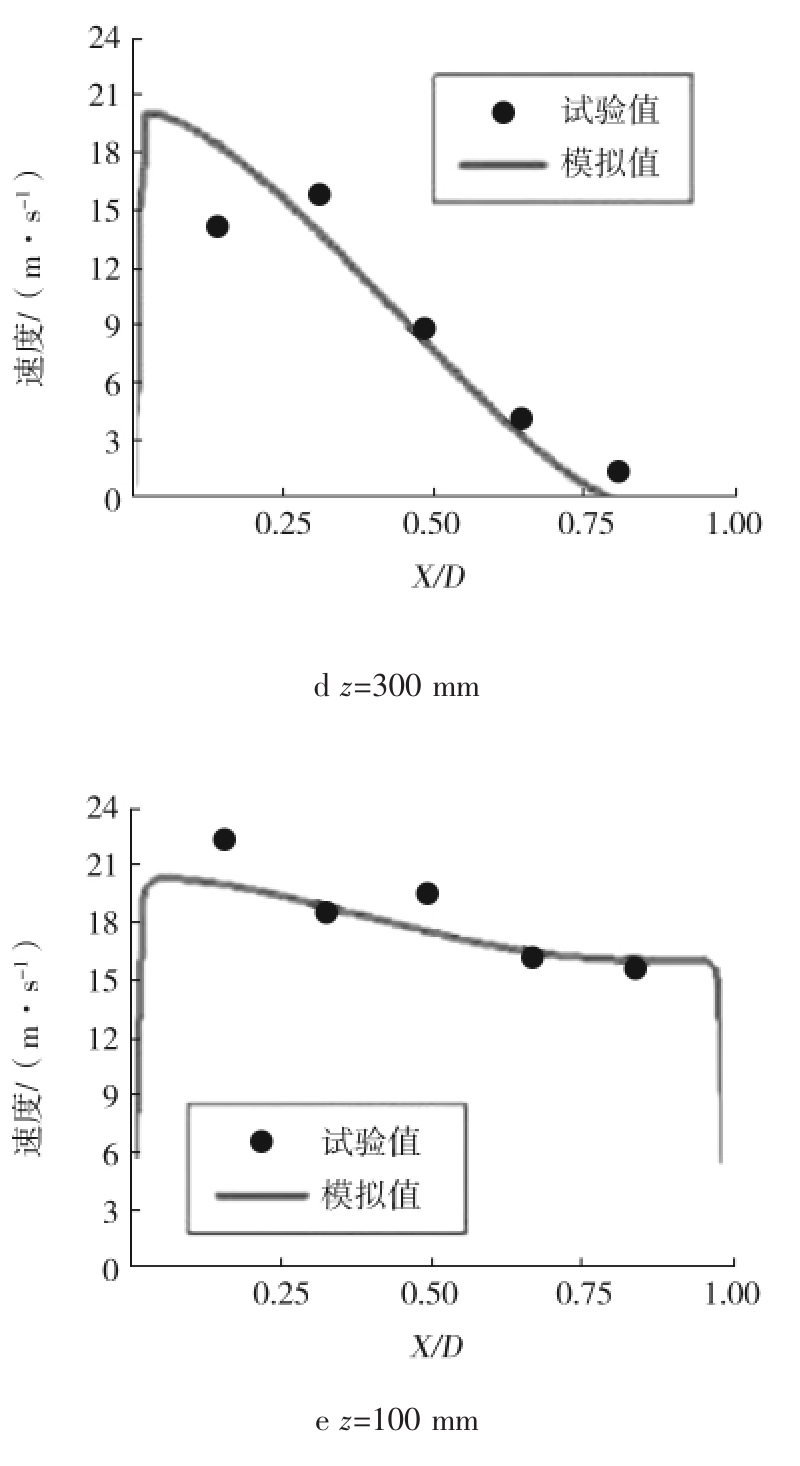

3.1 模拟计算值与试验值对比

图4为后补燃风喷嘴布置在试验段烟道下方的under位置时,4%后补燃风比例的试验值和模拟值对比。Z表示测点离试验段烟道底部的高度,横轴(X/D)为测点在试验段烟道宽度方向的距离与旋风分离器出口直径之比,纵轴为试验段烟道中部横截面上5个不同高度处的试验值和模拟值沿试验段烟道长度方向的速度分布。从图4可以看出,计算值和试验值趋势相同,两者相对误差整体在1%~17%,吻合度较好。

图4 工况under-4%-喷嘴 1,2,3,4下试验段烟道中部横截面上速度试验值与模拟结果对比

Fig.4 Test value vs.simulation results in middle plane of test flue with Case under-4%-inlet1,2,3 and 4

3.2 速度分布

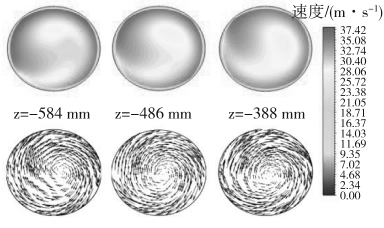

图5为无后补燃风时旋风分离器出口不同高度处横截面气体速度分布及其矢量图。从图中可见,旋风分离器出口处气流具有强烈的旋流特性,同时在出口初始段,旋流略有偏心,随后旋流中心沿程逐渐与圆管几何中心重合。

图5 旋风分离器出口速度分布与矢量图

Fig.5 Velocity distribution and vector map of cyclone outlet

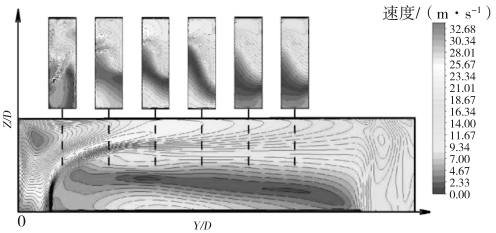

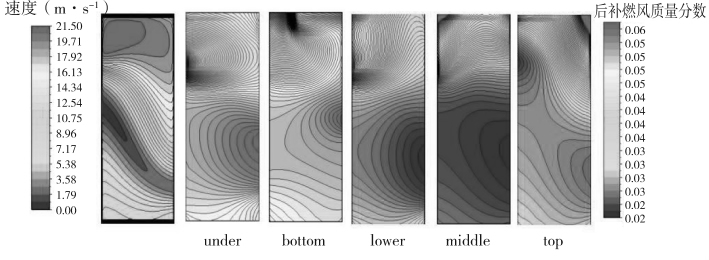

一次风在流过旋风分离器出口之后进入试验段烟道。图6为试验段烟道内纵向中心的垂直截面以及垂直横截面上的速度分布,横坐标(Y/D)表示试验段烟道长度方向距离与旋风分离器出口直径之比,纵坐标(Z/D)表示沿试验段烟道高度方向距离与旋风分离器出口直径之比。从图中可以看出,具有强旋流特性的一次风在旋风分离器出口管与与试验段烟道连接的过渡部分顶部形成一个回流区,完全进入试验段烟道后一次风冲到试验段烟道顶部,速度整体呈“上高下低”分布,并在下部形成较大的回流。

图6 试验段烟道内中心截面及横截面速度分布

Fig.6 Velocity distribution of center and cross planes of flue in test section

4 掺混影响因素分析

评价掺混效果的方法主要包括混合指数、混合时间、混合长度以及组分浓度标准偏差等[6]。在循环流化床锅炉上,为了使旋风分离器后的烟气中的一氧化碳和焦炭得到充分燃烧,需要使烟气与后补燃风充分地掺混。在本试验台上,试验段烟道内一次风流速高、停留时间短,因此需要一次风分布与后补燃风的分布尽量一致,即一次风量多的地方后补燃风的浓度高,一次风量少的地方后补燃风的浓度低。而一次风量与一次风速度成正比,因此本文采用斯皮尔曼等级相关系数[17](Spearman rank order correlation)来计算一次风速度和后补燃风浓度之间的吻合度,以此来评判后补燃风喷嘴设置的合理性和优劣性。其定义为

式中:xi、yi分别为两类变量的样本值;n为样本数量。rs取值范围为[-1,1],当rs>0时,表示2个变量间具有正相关关系;当rs<0时,表示2个变量之间具有负相关关系。

当正相关值越大时,表明一次风与后补燃风的混合越充分。由于后补燃风在试验段烟道内的分布与喷嘴布置高度、喷嘴数量以及后补燃风比例相关,因此下面将对上述3项对掺混的影响进行详细分析。

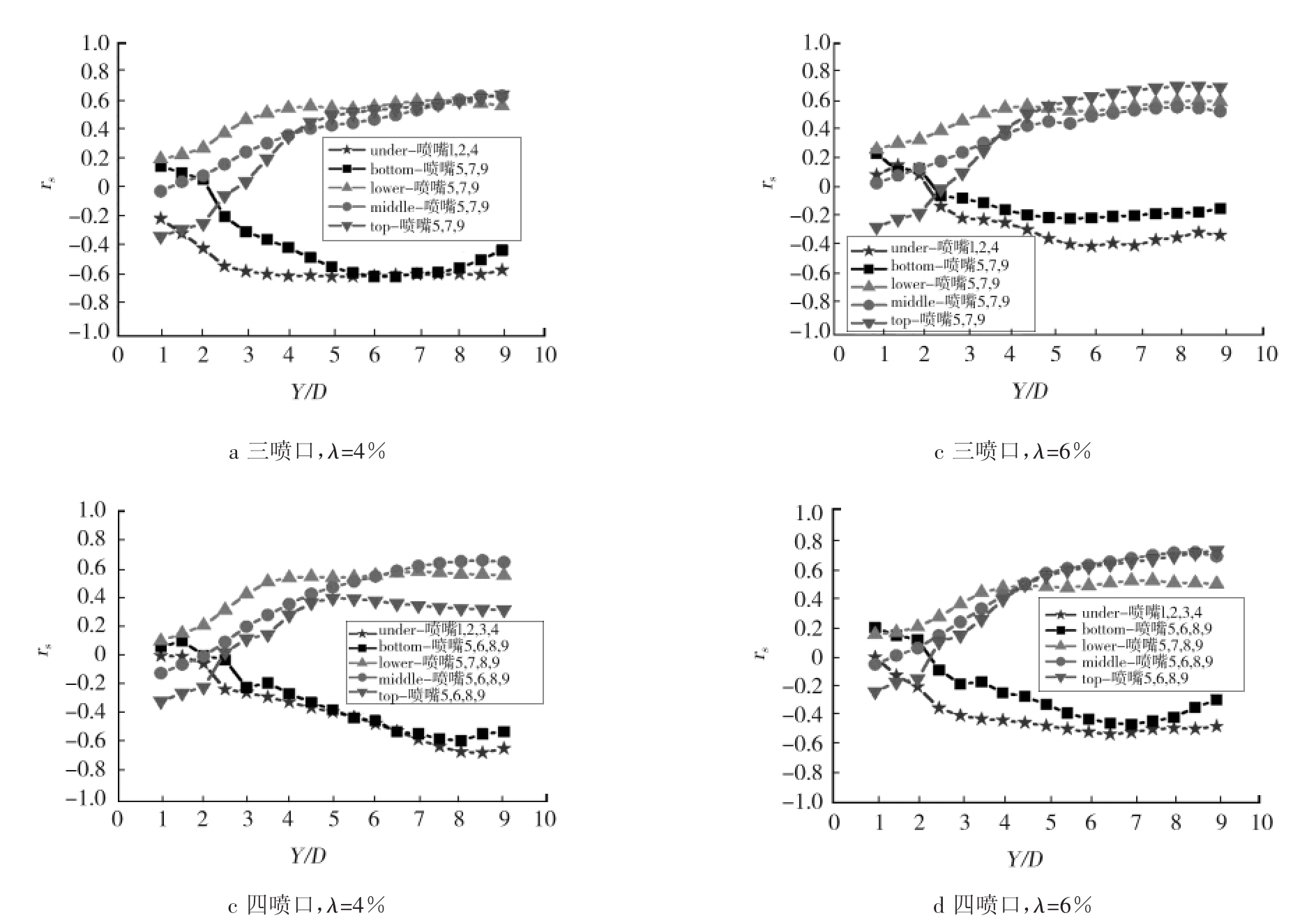

4.1 喷嘴布置高度对掺混的影响

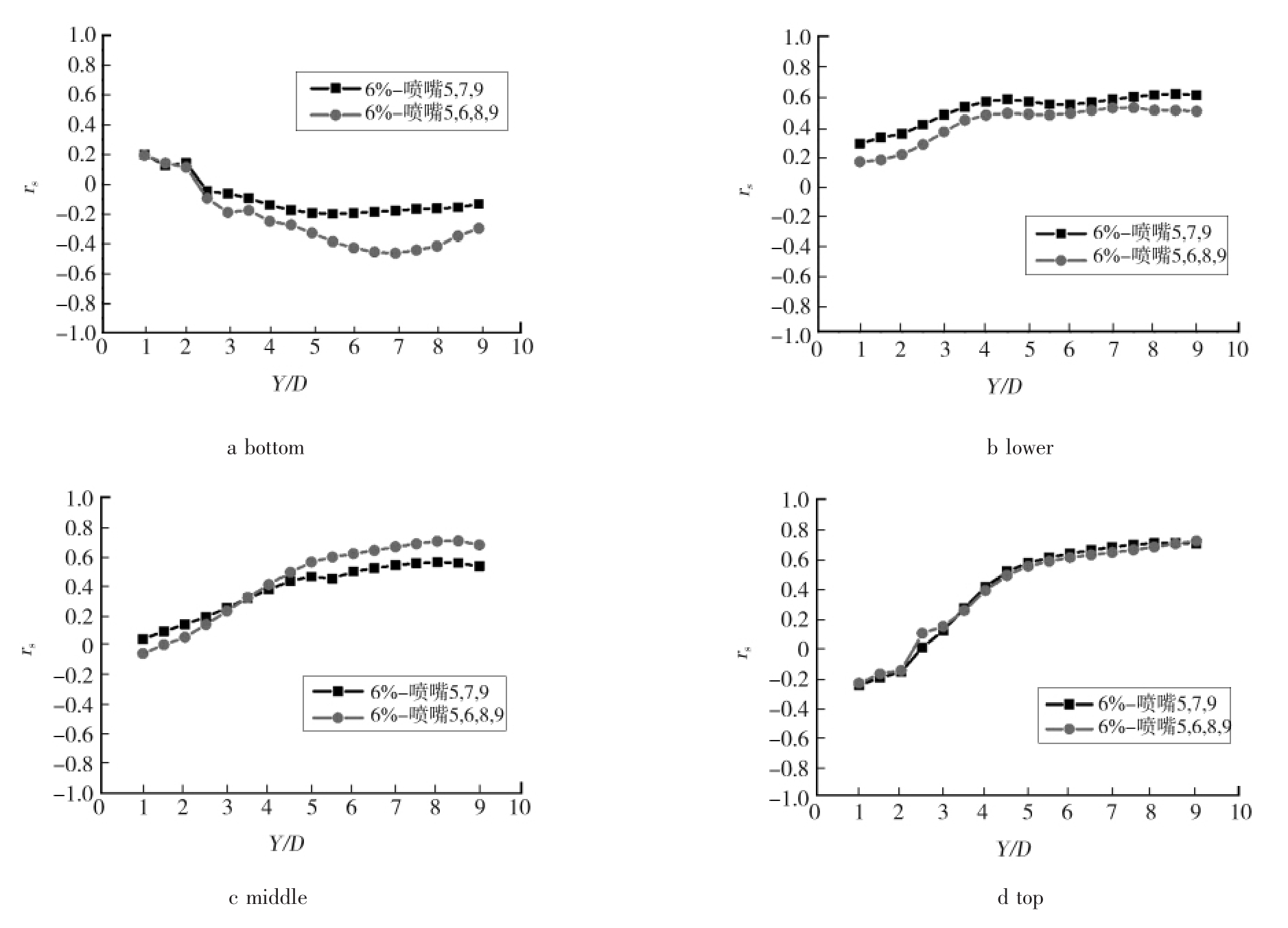

喷嘴布置高度对后补燃风和一次风的掺混效果有重要影响。本文中研究了5种不同高度的喷嘴布置方式。图7为后补燃风比例为4%、6%时,采用3个后补燃风喷嘴(三喷嘴)和采用4个后补燃风喷嘴(四喷嘴)在不同高度位置的掺混相关系数(即斯皮尔曼等级相关系数rs)分布。从图中可以看出,当喷嘴位于试验段烟道下方(under)时,掺混相关系数小于0,后补燃风和一次风的掺混效果很差;喷嘴布置在试验段烟道底部(bottom)时的掺混相关系数与布置在试验段烟道下方时具有相似的分布;当喷嘴布置在试验段烟道的中上部(top)、中部(middle)和中下部(lower)时,沿着一次风流动方向,掺混相关系数逐渐增大,增加到一定值后,其值不再增大,掺混效果的提高不再明显。喷嘴布置高度从试验段烟道中上部逐渐降低至中下部时,在试验段烟道长度的前半部分(Y/D<5),掺混相关系数逐渐增大,补燃风与一次风的掺混效果逐渐提高;在试验段烟道长度的后半部分(Y/D>5),3种高度布置的喷嘴掺混效果整体较好。

图7 不同喷嘴高度位置的掺混相关系数分布

Fig.7 Mixing correlation coefficient distribution in different nozzle height positions

图8为三喷嘴、无后补燃风时,Y/D=5处的试验段烟道横截面速度与4%后补燃风比例时,5种不同喷嘴布置高度处对应横截面的后补燃组分分布图。从图中可以看出,当采用under、bottom 2种喷嘴高度时,后补燃风组分分数在垂直横截面上分布为“下高上低”,与无后补燃风时的速度分布相反,后补燃风掺混相关系数为负;当采用其余3种喷嘴高度时,后补燃风组分分布与速度分布相似,后补燃风掺混相关系数为正,表明一次风与后补燃风能够充分掺混。

4.2 喷嘴数量对掺混的影响

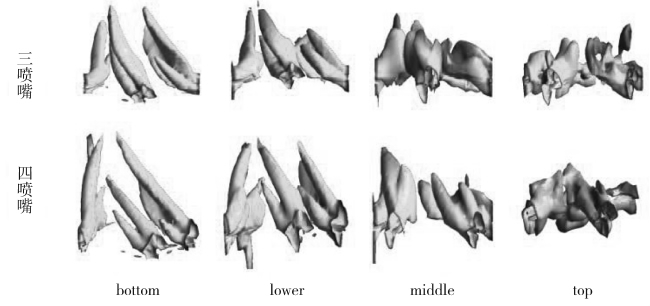

在保证后补燃风比例、喷嘴高度以及喷嘴管径相同的条件下,只改变喷嘴的数量会改变后补燃风的动量。本文中分别研究了采用三喷嘴和四喷嘴在不同高度位置上后补燃风和一次风的掺混情况。在后补燃风比例相同的条件下,三喷嘴时补燃风与一次风的入口动量比和四喷嘴的入口动量比为1.3,射流面积比值为0.75。同等条件下,不同喷嘴位置的后补燃风射流湍流结构如图9所示。

沿着试验段烟道高度方向一次风旋流强度逐渐降低,后补燃风射流的弯曲程度逐渐减小,单股射流的横截面逐渐变大,可以形成良好的主体扩散,有利于后补燃风和一次风的掺混。

图10为6%补燃风比例时不同喷口数量的掺混相关系数分布图。

图8 Y/D=5处试验段烟道横截面的速度与4%后补燃风比例时不同喷嘴高度的后补燃风组分分布

Fig.8 Velocity and post-combustion air distribution in different nozzle positions with 4%post-combustion air at Y/D=5 plane

图9 6%补燃风比例时不同喷口数量的后补燃风喷嘴处的湍流结构

Fig.9 Turbulent structures at post-combustion air nozzle for3,4 nozzles with 6%post-combustion air

图10 6%补燃风比例时不同喷口数量的掺混相关系数分布

Fig.10 Mixing correlation coefficient distribution of different nozzle number with 6%post-combustion air

对比同等条件下的三喷嘴和四喷嘴的后补燃风射流可以看出,在试验段烟道底部及中下部,一次风旋流强度较大,三喷嘴的高动量比增加了穿入一次风主体的深度,有助于掺混,从图10中同样可以看出,三喷嘴的掺混效果好于四喷嘴。

当喷嘴布置在试验段烟道中部和上部时,一次风主体旋流沿试验段烟道方向发生偏转且强度较小,在试验段烟道上部形成了一个回流区,喷嘴附近一次风速度相对较低,2种喷嘴方式的局部动量比都得到很大提高,此时动量比对提高掺混效果的能力相对减弱,射流面积成为影响掺混效果的主要因素。从图10中也可以看出,此时的四喷嘴掺混效果已经达到甚至超过三喷嘴的掺混效果。在试验段烟道下部布置喷嘴时,需要适当减少喷嘴数量增加动量比;在试验段烟道上部布置喷嘴时,需要适当增加喷嘴数量来增强后补燃风与一次风的掺混效果。

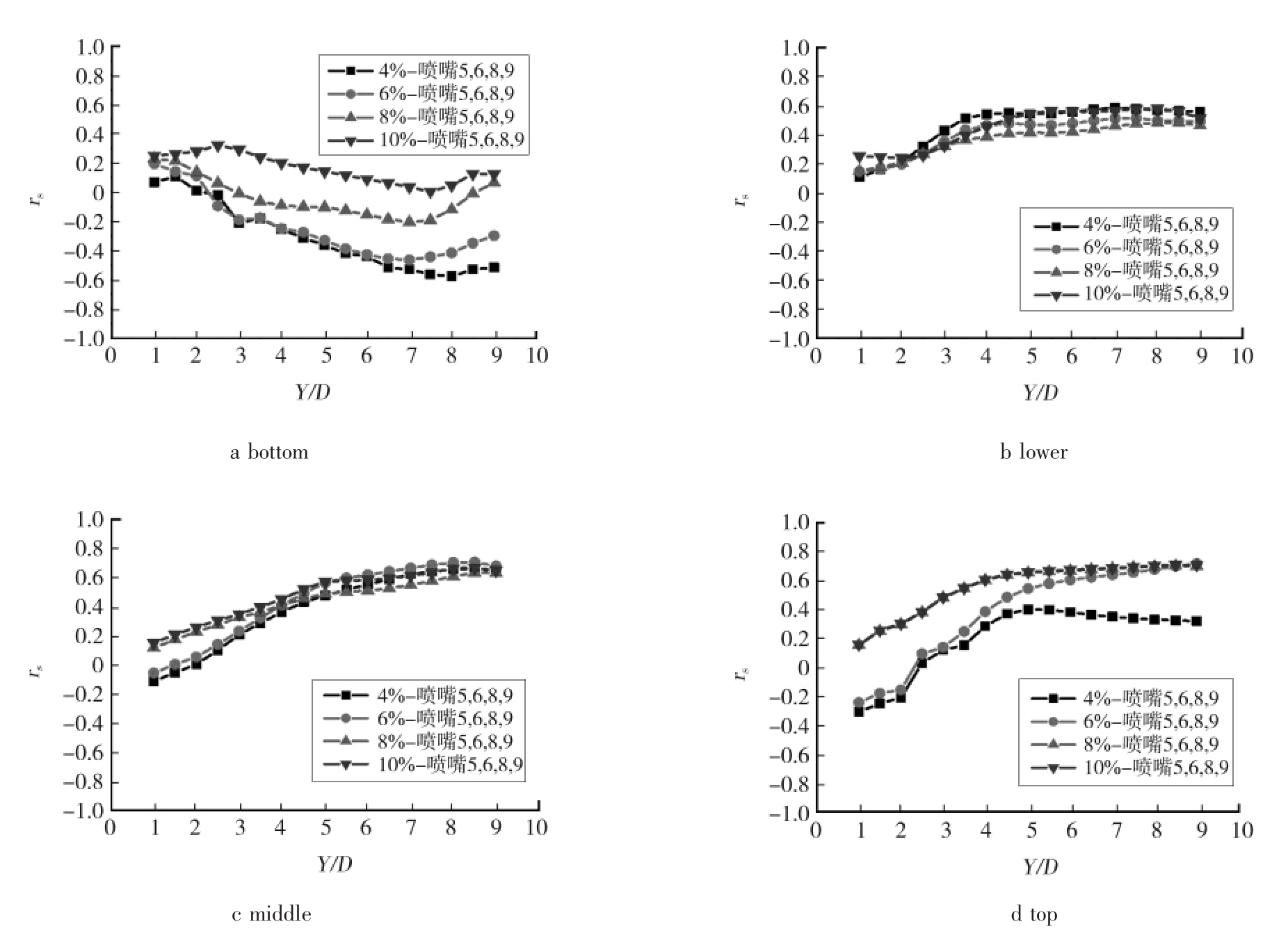

4.3 后补燃风比例对掺混的影响

在喷嘴数量和高度相同的条件下,增加后补燃风比例就等同于增加后补燃风与一次风的动量比。在横向无旋来流的情况下,动量比越大,喷嘴射流的卷吸能力越强,穿透主流的深度越大,可以形成很好的主体扩散和湍流扩散[7,9]。然而李明磊[18]在研究SNCR脱硝时发现,提高还原剂动量对还原剂与一次风在旋风分离器内混合效果影响并不明显。

图11为采用四喷嘴,改变后补燃风比例时,4种不同高度位置的掺混相关系数分布。当喷嘴布置在试验段烟道底部时,后补燃风与一次风的掺混相关系数随着后补燃风比例的增加而增加。当喷嘴布置在试验段烟道的中部以及中下部时,增加后补燃风比例,掺混相关系数没有明显地变化。当喷嘴布置在试验段烟道上部时,随着后补燃风比例的增加,掺混相关系数逐渐增大,当增加至10%时,提高后补燃风比例对增强掺混的效果不再明显。

图11 四喷嘴时不同后补燃风比例的掺混相关系数分布

Fig.11 Mixing correlation coefficient distribution of post-combustion air in different proportion with four nozzles

5 结论

1)在旋风分离器出口段,具有强旋流特性的一次风在试验段烟道顶部形成一个回流区,完全进入试验段烟道后,一次风速度整体呈“上高下低”分布,并在下部形成较大的回流。

2)喷嘴布置高度对掺混效果具有重要影响。后补燃风在试验段烟道下方以及底部与一次风进行掺混时,掺混效果不理想;在试验段烟道的中上部、中部和中下部加入后补燃风时,掺混效果良好,掺混相关系数沿试验段烟道方向逐渐增大,并最终稳定在0.6左右。

3)喷嘴数量对掺混效果的影响也随喷嘴位置的不同而变化。在试验段烟道下部位置布置喷嘴时,需要适当减少喷嘴数量增加动量比;在试验段烟道上部位置布置喷嘴时,需要适当增加喷嘴数量增加射流面积,增强补燃风与一次风的掺混效果。

4)后补燃风比例的增加使得补燃风的入口动量比增大;在试验段烟道底部和上部增加后补燃风比例会显著地提高掺混效果;在试验段烟道中部以及中下部,增加后补燃风比例对掺混效果的影响不明显。

参考文献(References):

[1]岑可法,姚强,骆仲泱,等.燃烧理论与污染控制[M].北京:机械工业出版社,2004.

[2]中国环境科学研究院.火电厂大气污染物排放标准:GB 13223—2011[S].北京:中国环境科学出版社,2012.

[3]ZHOU T,GONG Z,LU Q,et al.Experimental study on enhanced control of NOxemission from circulating fluidized bed combustion[J].Energy&Fuels,2015,29(6):150526083433001.

[4]GONG Z,LIU Z,ZHOU T,et al.Combustion and NO emission of Shenmu char in a 2 MW circulating fluidized bed[J].Energy&Fuels,2015,29(2):1219-1226.

[5]ZHOU T,LU Q,CAO Y,et al.Study on the combustion and NOx emission characteristics of low rank coal in a circulating fluidized bed with post combustion[J].Canadian Journal of Chemical Engineering,2017.

[6]戴干策,陈敏恒.化工流体力学[M].北京:机械工业出版社,2005.

[7]俞丰,李瑞江,倪燕慧,等.气-气快速混合的研究 [J].化学反应工程与工艺,2003(1):45-49.

[8]LUO P,FANG Y,WU B,et al.Turbulent characteristics and design of transverse jet mixers with multiple orifices[J].Industrial&Engineering Chemistry Research,2016,55(32).

[9]裴凯凯,李瑞江,吴勇强,等.气-气快速喷射混合器的模拟研究[J].化学反应工程与工艺,2015(1):33-39.

[10]毕荣山,马连湘,程华农,等.喷射器内湍流混合的多尺度模拟[J].化学工学报,2009,60(1):157-162.

[11]GIORGES A T G,FORNEY L J,WANG X.Numerical study of multi-jet mixing[J].Chemical Engineering Research&Design,2001,79(5):515-522.

[12]孙虹,华伟,黄治军,等.基于CFD建模的1 000 MW电站锅炉SCR脱硝系统喷氨策略优化[J].动力工程学报,2016(10):810-815.

[13]张彦军,高翔,骆仲泱,等.SCR脱硝系统入口烟道设计模拟研究[J].热力发电,2007(1):15-17.

[14]凌忠钱,曾宪阳,胡善涛,等.电站锅炉SCR烟气脱硝系统优化数值模拟[J].动力工程学报,2014(1):50-56.

[15]NGUYEN T D B,LIM Y I,EOM W H,et al.Experiment and CFD simulation of hybrid SNCR-SCR using urea solution in a pilot-scale reactor[J].Computers&Chemical Engineering,2010,34(10):1580-1589.

[16]王福军.计算流体动力学分析:CFD软件原理与应用[M].北京:清华大学出版社,2004.

[17]卢淑华.社会统计学[M].北京:北京大学出版社,2001.

[18]李明磊.循环流化床锅炉选择性非催化还原脱硝数值模拟与应用[D].北京:华北电力大学,2015.