离心选矿机是一种基于离心原理的重力强化分选设备,具有处理量大、富集比高、运行成本低、水电耗量小、自动化程度高、操作简单、能有效回收细粒级矿物等优点,广泛应用于国内外各大矿山与选矿厂[1-4]。国内外学者对离心选矿机的重选回收率、选矿富集比、设备处理能力做了许多学术研究[5-6]。丁成[7]利用ANSYS对工作时的分选锥进行了静态特性计算和模态计算,对设备结构做了改进设计,从而提高了设备的处理能力。刘祚时[8]采用有限元方法,对尼尔森选矿机的分选锥进行了静力学和动力学分析,研究得出分选锥在工况下的应力均匀分布,局部出现较大变形,对其结构进行了强度和刚度的校核以及应力应变分析。石常省等[9]对Falcon离心选矿机进行了流场数值模拟。Eyup等[10]采用田口法设计实验方案,确定了影响尼尔森离心选矿机分选效果的参数。Mark[11]为研究矿物颗粒粒径、流化率、分选锥形状对法尔肯选矿机选矿效果的影响,设计3组的嵌套实验,对一定质量的磁铁矿原矿进行实验,得出磁铁矿的回收率随着矿物颗粒粒径和分选锥锥角的减小而上升,对粒径为50 μm的矿料回收效果最好。Rick等[12]在研究提升Knelson离心选矿机分选清洁煤效率时,在进料流中用空气喷射器注入气泡,用于减小煤粒团块表观密度,实验表明,煤炭回收率增加10%~20%。Greenwood等[13]、Meza等[14]通过Kneslon离心选矿机分别进行了钨矿干选和湿选工艺对比实验,对2种工艺的回收率进行对比,证明了Kneslon离心选矿机有很好的干选潜力。Feridun[15]采用响应曲面法,对细粒煤在法尔肯离心选矿机分选过程中的自由沉降和干涉沉降过程进行了分析,得到两种状态下给矿的极限浓度。

上述学者通过仿真或实验,在提高离心选矿机分选效率上取得了很多有意义的成果,但对离心选矿机内部矿物颗粒运动情况研究较少。鉴于此,通过分析矿物颗粒在分选过程的受力情况,建立其动力学模型,以分选锥转速、反冲水流量、给矿流量、给料质量分数为因变量进行数值模拟,探讨离心选矿机在离心分选过程中,各种操作参数对离心选矿效果的影响规律,并以中心组合响应曲面法设计选矿实验方案,对模拟结果进行验证,从而为提高离心选矿机的分选效果提供一定理论依据。

1 离心选矿机工作原理

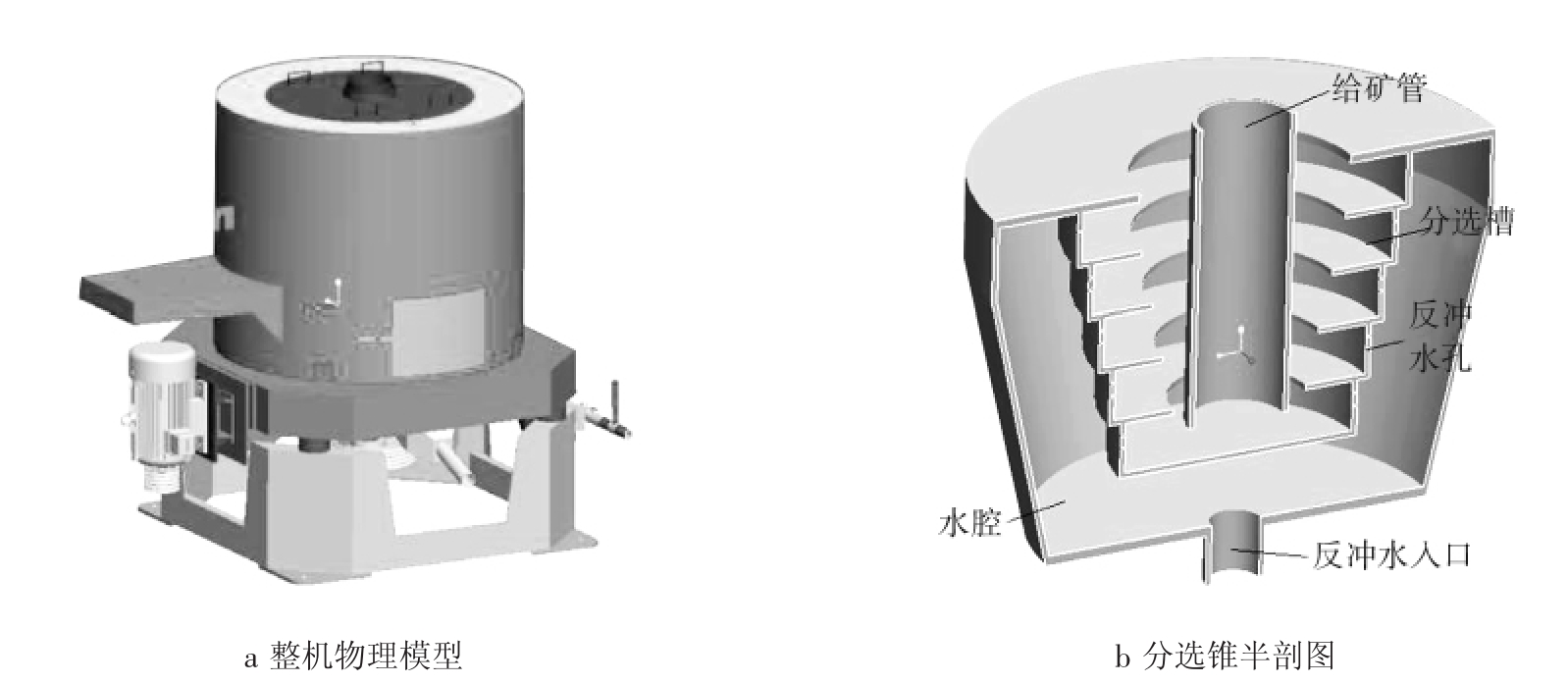

以STLB20型号的离心选矿实验机为研究对象,通过三维建模软件建立离心选矿机等比例大小的物理模型,如图1a所示。矿物颗粒主要是在分选锥中进行离心分选,分选锥三维模型半剖图如图1b所示,由图可以直观显示其内部结构,共有5层分选槽,反冲水孔均匀分布在每层分选槽壁上;反冲水经底部反冲水入口进入内外锥之间的水腔,后由反冲水孔作用于锥内;矿浆通过给矿口进入分选锥,随后矿浆中不同密度的矿物颗粒在离心力及反冲水作用下,在分选槽内实现按密度分离,从而达到目标矿物分选的目的。

图1 离心选矿机仿真模型

Fig.1 Simulation model of centrifugal concentrator

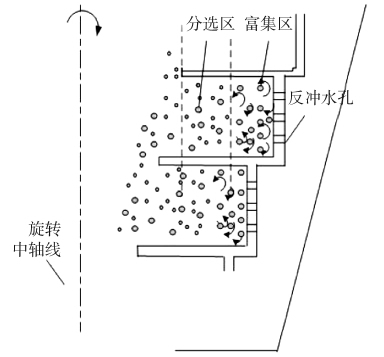

在离心分选过程中,不同密度的矿物颗粒分选行为主要发生在分选槽内。由于分选槽内的矿浆不断地受到离心力与反冲水的作用,使得不同密度的矿物颗粒在分选槽的近壁面不断地发生替换与富集,因此将分选槽内处于同一高度的矿浆在水平方向划分为2层,从壁面到旋转中轴线方向依次为富集区、分选区,矿浆运动分区示意图如图2所示。

图2 矿浆运动分区示意图

Fig.2 Sketch map of pulp movement zoning

2 离心分选过程颗粒动力学模型的建立

2.1 矿物颗粒在分选区动力学方程的建立

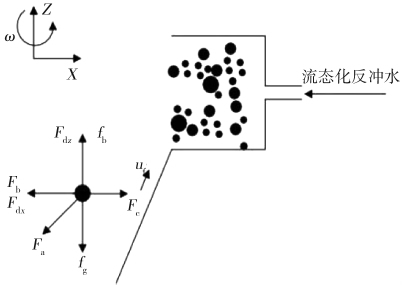

假设矿物颗粒为一光滑的球形颗粒,以一定的速度在分选锥内运动,矿物颗粒在分选区的受力情况如图3所示。

图3 矿物颗粒受力分析图

Fig.3 Analysis of force of mineral particles

分析矿物颗粒受到的主要力。

1)矿物颗粒所受惯性力为

式中:dp为矿物颗粒粒径,m;ρs为矿物颗粒密度,kg/m3;up为矿物颗粒的运动速度,m/s。

2)矿物颗粒的重力为

式中:m为矿物颗粒的质量,kg;g为重力加速度,m/s2。

3)矿物颗粒所受离心力为

式中:r为矿物颗粒所在位置至分选锥中轴线的位移;ω为矿物颗粒运动角速度。

4)矿物颗粒在重力场下所受浮力为

式中ρ为矿浆的密度,kg/m3。

5)矿物颗粒在离心力场中的浮力为

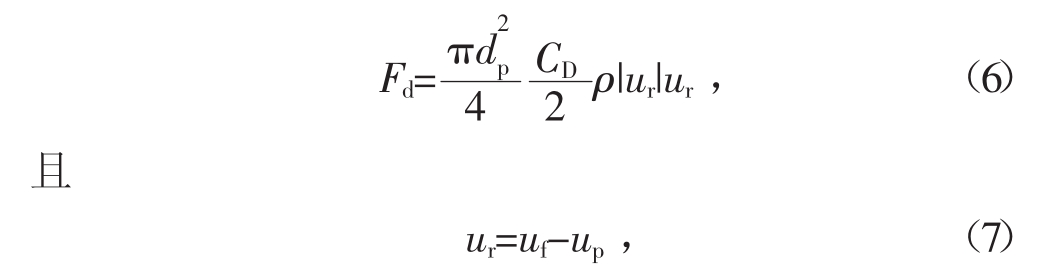

6)矿物颗粒所受到的介质阻力(曳力)为

式中:ur为矿物颗粒与矿浆流体的相对速度;uf为矿浆流体速度;up为矿物颗粒的速度;CD为矿物颗粒在矿浆介质中与雷诺数有关的函数,

式中,Rep=(ρdp|ur|)/μ,其中 μ 为矿浆流体的动力黏度系数。

矿物颗粒在X轴轴向相对速度为矢量uf和up的代数和,即

由此可知,矿物颗粒在X轴方向上的介质阻力Fdx可以表示为

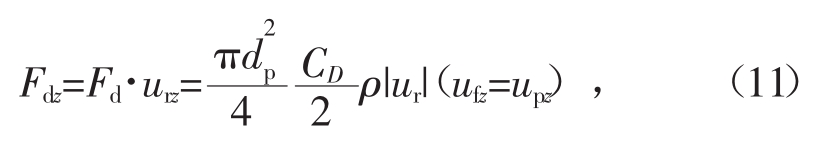

同理,矿物颗粒在Z轴方向上的介质阻力Fdz可以表示为

7)矿物颗粒所受到的附加质量力Fa。矿物颗粒附加质量用Mh表示,即

则矿物颗粒所受附加质量力为

对矿物颗粒在离心分选过程进行的受力分析,可以得出矿物颗粒在分选区的动力学方程

2.2 矿物颗粒在富集区动力学方程的建立

矿物颗粒在富集区,不仅受到分选区所分析到的各种作用力,还要受到反冲水的作用,反冲水是离心分选过程中的重要影响因素,调整合适的反冲水流量可以保证分选床层处于流态化状态,实现离心分选的连续性。在富集区内,由于矿浆浓度较高,矿物颗粒之间碰撞频繁,由碰撞产生了阻挡力及推动力,矿物颗粒之间的碰撞频率可以根据气体动力学中分子碰撞的理论进行类推。假设矿物颗粒直径为dp,矿物颗粒群的平均直径为db,则矿物颗粒在富集区的运动空间形成一个圆柱体,圆柱体的直径为(dp+db),横截面积可以表示为π(dp+db)2/4。在富集区中的矿物颗粒之间相互碰撞,根据气体动力学中分子碰撞理论,类推得到矿物颗粒在单位时间内的碰撞次数,即碰撞频率为

式中nv为单位体积床层中的矿物颗粒数。

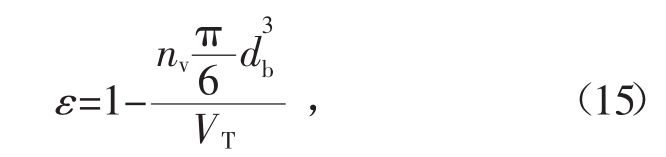

富集区内空隙度可以表示为

式中VT为富集区体积。

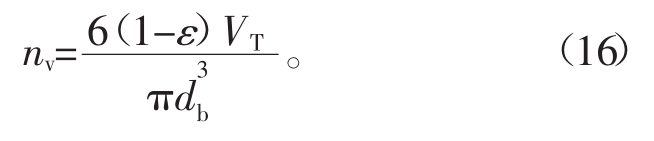

由此可以得出单位体积内矿物颗粒群的数目表达式

矿物颗粒在富集区受到的动态摩擦力是关于矿物颗粒动量和碰撞频率的函数,可以表示为

式中CL为矿物颗粒群与进行空隙渗透颗粒之间的动态摩擦系数,空隙渗透速度是颗粒与矿物颗粒群密度之比函数,即CL可以表示为

式中:kp为无量纲修正系数;ρb为颗粒群密度。

将式(14)、(16)、(18)代入式(17)可以得到矿物颗粒动态摩擦力的表达式

从宏观上,离心分选实验操作参数中的给矿流量与给料质量分数的变化,会对微观上单位体积床层中的矿物颗粒数nv产生影响,即给矿流量越大、给料质量分数越大,则单位体积床层中的矿物颗粒数nv越大,进而影响矿物颗粒间的动态摩擦力FL,从而对矿物颗粒的分选行为产生影响,由此可以确定给矿流量与给料质量分数为影响离心分选效果的2个重要因素。通过增大分选锥转速可以缩短矿物颗粒在分选过程中的沉降时间,离心选矿机高速旋转产生的离心加速度可以达到重力加速度的几十倍到上百倍,使微细颗矿物粒实现快速沉降,由此可知,分选锥转速也是影响分选效果的重要因素。

3 分选过程的数值模拟分析

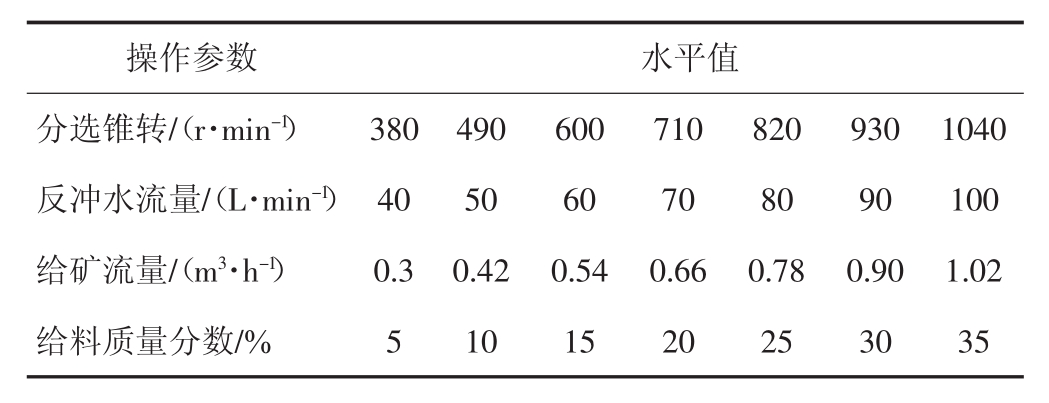

通过对矿物颗粒进行动力学分析可知,影响离心选矿机选矿效果的工作参数主要有分选锥转速、反冲水流量、给料质量分数和给矿流量。利用计算流体力学软件Fluent对不同操作参数下离心选矿机的分选过程进行数值模拟分析,以精矿质量沉积率为评价指标,分析各操作参数对离心分选效果的影响规律,寻找最优的操作参数组合。为了能够全面分析出各个操作参数对离心选矿效果的影响规律,每个操作参数分别设置7个水平,采用单因素全组合实验进行模拟实验,操作参数与水平值如表1所示。

表1 操作参数与水平值

Tab.1 Operating parameters and horizontal values

操作参数 水平值分选锥转/(r·min-1)3804906007108209301040反冲水流量/(L·min-1)405060708090100给矿流量/(m3·h-1)0.30.420.540.660.780.901.02给料质量分数/% 5 10 15 20 25 30 35

3.1 分选锥转速的影响

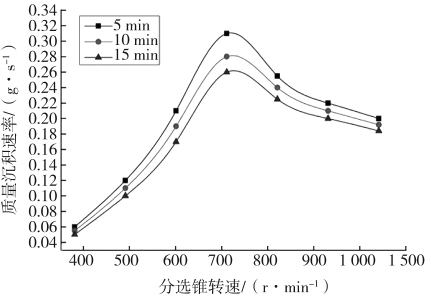

为了能够定量描述分选锥转速对离心分选效果的影响规律,通过Fluent后处理模块Flux Reports,对分选时长分别为5、10、15 min时精矿颗粒在分选锥给入和排出的质量流率信息进行提取,图4为质量沉积率与分选锥转速的关系曲线。

从图4可以看出,在不同分选时长下,其他操作参数保持不变的情况下,随着分选锥转速的增大,分选锥内精矿的质量沉积率呈现先增大后减小的趋势;分选锥转速由380 r/min增大到710 r/min的区间内,精矿质量沉积率呈现快速增长,当转速为710 r/min时,精矿质量沉积率也达到最大值;随着分选锥转速继续增大,精矿的质量沉积率曲线开始逐渐下降,转速超过800 r/min后,精矿质量沉积率下降速度变缓,有逐渐趋于稳定的趋势;在分选锥转速相同的情况下,精矿质量沉积率随着分选时间的增加而逐渐减小,由此可知,随着分选时间增加,分选槽内所富集的目标矿物逐渐增多,单位时间所能富集的精矿质量在不断减少。因此,分选锥的转速为710 r/min时,离心选矿机可以达到最佳的选矿效果。

图4 质量沉积速率与分选锥转速的关系曲线

Fig.4 Relationship between mass deposition rate and change of rotating speed of cones

3.2 反冲水流量的影响

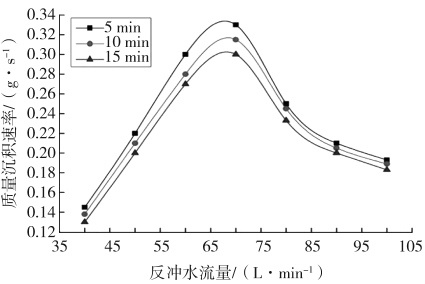

设定分选锥转速为710 r/min,改变反冲水流量大小,在Fluent中进行数值模拟,利用Fluent进行后处理,对分选时长分别为5、10、15 min时,不同反冲水流量作用下分选锥内精矿颗粒给入与排出的质量流率信息进行提取,图5为质量沉积率与反冲水流量的关系曲线。

图5 质量沉积速率与反冲水流量的关系曲线

Fig.5 Relationship between mass deposition rate and change of flow rate of reverse water

由图5可知,反冲水流量的调节在由小到大的过程中,精矿质量沉积率曲线出现一个峰值,这个峰值在反冲水流量在68 L/min附近。在峰值左侧,曲线随着反冲水流量的增加急速攀升;在峰值右侧,曲线随着反冲水流量的继续增加而快速下降,可以看出精矿质量沉积率对反冲水流量改变的响应是非常迅速的,说明反冲水流量对离心分选效果的影响十分显著,反冲水流量过小或过大都不能使离心分选达到理想效果;同时,在相同反冲水流量条件下,随着分选时长的增加,单位时间精矿的富集质量在逐渐减小。分析得出,反冲水流量为68 L/min时,选矿效果最好。

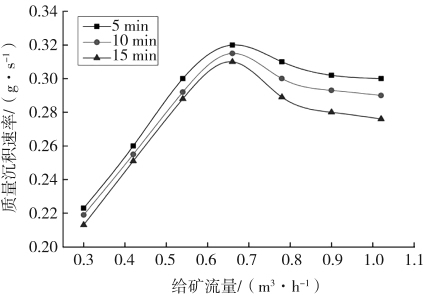

3.3 给矿流量的影响

设定分选锥的转速为710 r/min,反冲水流量为68 L/min,在此条件下,设置给矿流量为0.3、0.42、0.54、0.66、0.78、0.90、1.02 m3/h 进行仿真模拟,分别提取分选时长为5、10、15 min时,不同给矿流量下精矿给入和排出的质量流率,图6为质量沉积率与给矿流量的关系曲线。

图6 质量沉积速率与给矿流量的关系曲线

Fig.6 Relationship between mass deposition rate and change of flow rate

分析图6可知,精矿质量沉积率随着给矿流量的增加,呈现先增大随后缓慢减小后趋于平稳的趋势,质量沉积率在给矿量为0.66 m3/h时达到最大值。当给矿流量超过0.66 m3/h时,质量沉积率曲线开始下降,但是降幅很小,表明此时的给矿流量超过了离心选矿机单位时间内可以处理的最大矿物量,有更多的精矿随尾矿排出。在给矿流量一定时,随着分选时间的增加精矿质量沉积率逐渐减小,并且呈现出给矿流量越大随着分选时间的增加而减小值越大的情况。因此,给矿流量为0.66 m3/h时最为适宜。

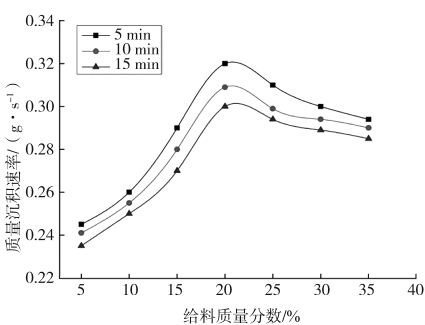

3.4 给料质量分数的影响

设定分选锥转速为710 r/min,反冲水流量为68 L/min,给矿流量为0.66 m3/h,设置给料质量分数分别为5%、10%、15%、20%、25%、30%、35%进行仿真试验,通过Fluent后处理模块提取离心分选时长5、10、15 min时入口与出口精矿质量流率数据,图7为质量沉积率与给料质量分数的关系曲线。

图7 质量沉积速率与给料质量分数的关系曲线

Fig.7 Relationship between mass deposition rate and change of ore concentration

对比图6与图7可知,给料质量分数对精矿质量沉积率的影响规律与给矿流量较为相近,曲线都呈现先逐步增大后缓慢减小的趋势。由图7可知,在给料质量分数为20%时,精矿质量沉积率达到最大值,即给料质量分数为20%时离心选矿效果最佳。同时,在给料质量分数不变的情况下,随着离心分选时间的增加,精矿质量沉积率也出现缓慢减小的情况,说明随着分选时间的增加,分选锥内所富集的目标矿物量不断增多,单位时间所能富集的目标矿物量却在不断地下降。

4 实验验证

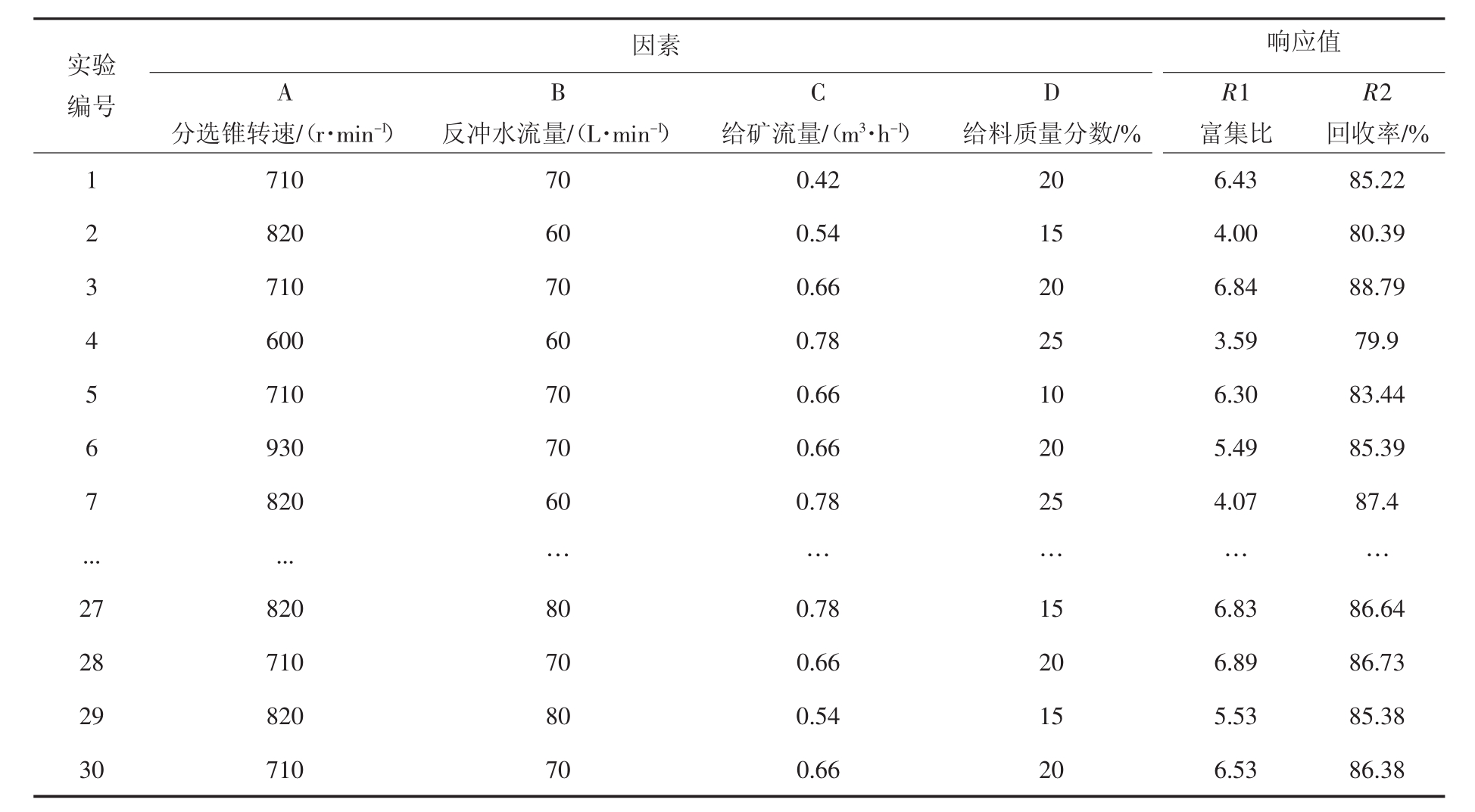

在数值模拟分析的基础上通过实验研究不同分选锥转速、反冲水流量、给矿流量和给料质量分数对离心分选效果影响,以精矿富集比和回收率作为选矿效果评价指标。本课题组所采用的离心选矿实验机为赣东矿机生产的STLB20小型实验机,用变频器实现对分选锥转速的调节,利用电磁流量计对给矿的速度和流量进行实时地调节与控制,采用数显K24涡轮流量计与压力表来配合给水阀实现对反冲水流量的控制,选用渣浆泵作为将矿浆给入离心选矿机的动力装置,高纯铁粉作为待分选目标矿物,密度为7.86 g/cm3,该铁粉的粒度为48~74 μm之间,符合离心选矿机所能分选矿物粒度要求。根据中心组合响应曲面法(central composite design,CCD)设计4因素5水平的离心选矿实验方案,记录每组实验的精矿富集比和回收率,离心选矿实验方案及响应值如表2所示。

4.1 结果分析

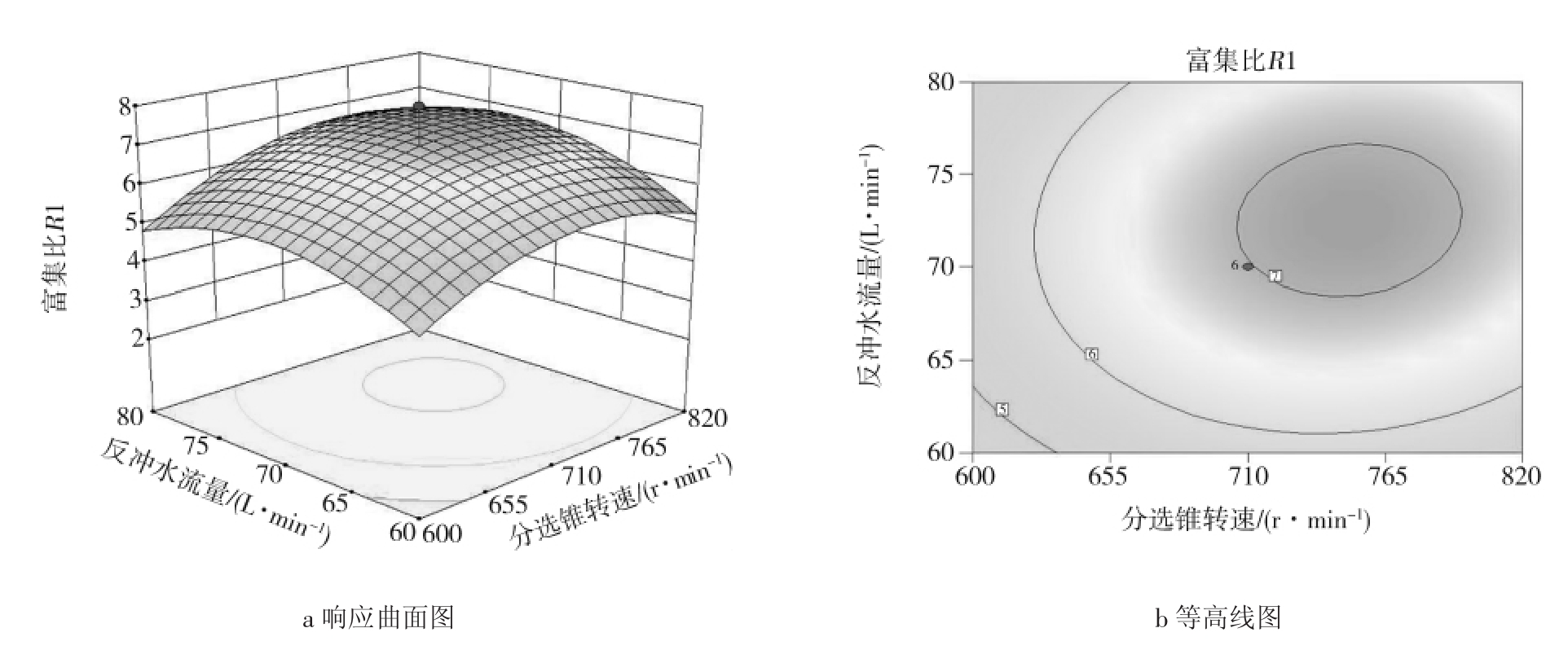

图8为反冲水流量与分选锥转速对富集比的响应曲面图和等高线图。图8a显示了分选锥转速和反冲水流量对富集比的交互影响作用。在给矿流量为0.66 L/min和给料质量分数为20%时,随着分选锥转速的增加,富集比呈现先增大后减小的趋势;同样,在改变反冲水流量过程中,富集比也呈现了先增大后减小的规律。由图8b可知当分选锥转速在700~790 r/min的情况下,反冲水流量在68~77 L/min的范围内时,可以获得较高的富集比。

表2 离心选矿实验方案及响应值

Tab.2 Experimental scheme and response value of centrifugal ore dressing

实验编号响应值A分选锥转速/(r·min-1)因素C D B反冲水流量/(L·min-1)给料质量分数/%R1富集比给矿流量/(m3·h-1)...27 28 29 30 1 2 3 4 5 6 7 R2回收率/%710 70 0.42 20 6.43 85.22 820 60 0.54 15 4.00 80.39 710 70 0.66 20 6.84 88.79 600 60 0.78 25 3.59 79.9 710 70 0.66 10 6.30 83.44 930 70 0.66 20 5.49 85.39 820 60 0.78 25 4.07 87.4... … … … … …820 80 0.78 15 6.83 86.64 710 70 0.66 20 6.89 86.73 820 80 0.54 15 5.53 85.38 710 70 0.66 20 6.53 86.38

图8 反冲水流量与分选锥转速对富集比的响应曲面图和等高线图

Fig.8 Response surface map and contour map of concentration ratio of reverse flushing flow and separation cone speed

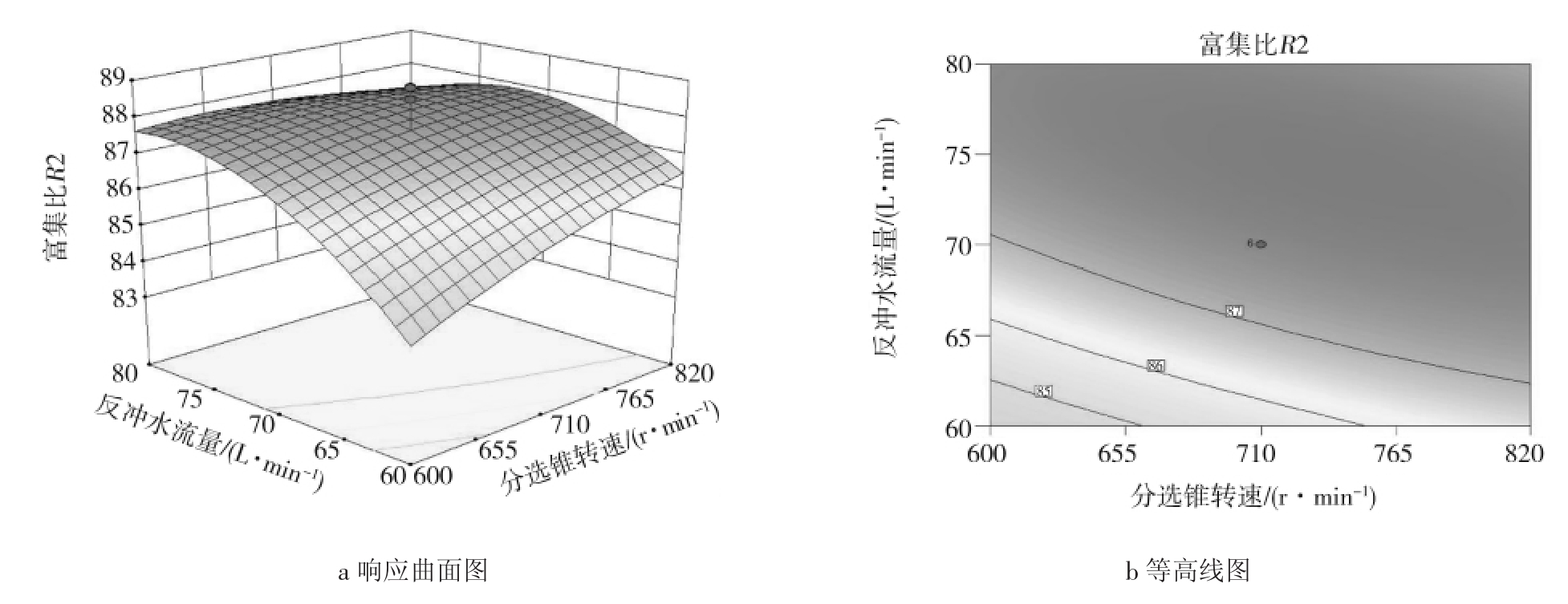

图9为反冲水流量与分选锥转速对回收率的响应曲面图和等高线图。由图9a可知,当反冲水流量在低水平值时,增大分选锥转速,回收率先增大后趋于平稳;当反冲水流量在高水平值时,回收率会随着分选锥转速的增大呈现出减小的趋势。在分选锥转速处于低水平值时,逐渐增大反冲水流量的情况下,回收率同样表现出先增大后趋于平稳的趋势;当分选锥转速处于较高水平值的情况下,回收率表现出先增大、达到峰值后减小的现象。由此更可以看出,分选锥转速与反冲水流量二者之间交互作用的显著性。从图9b可以看出,分选锥转速和反冲水流量两因素在中间水平值时可以得到较好的回收率。

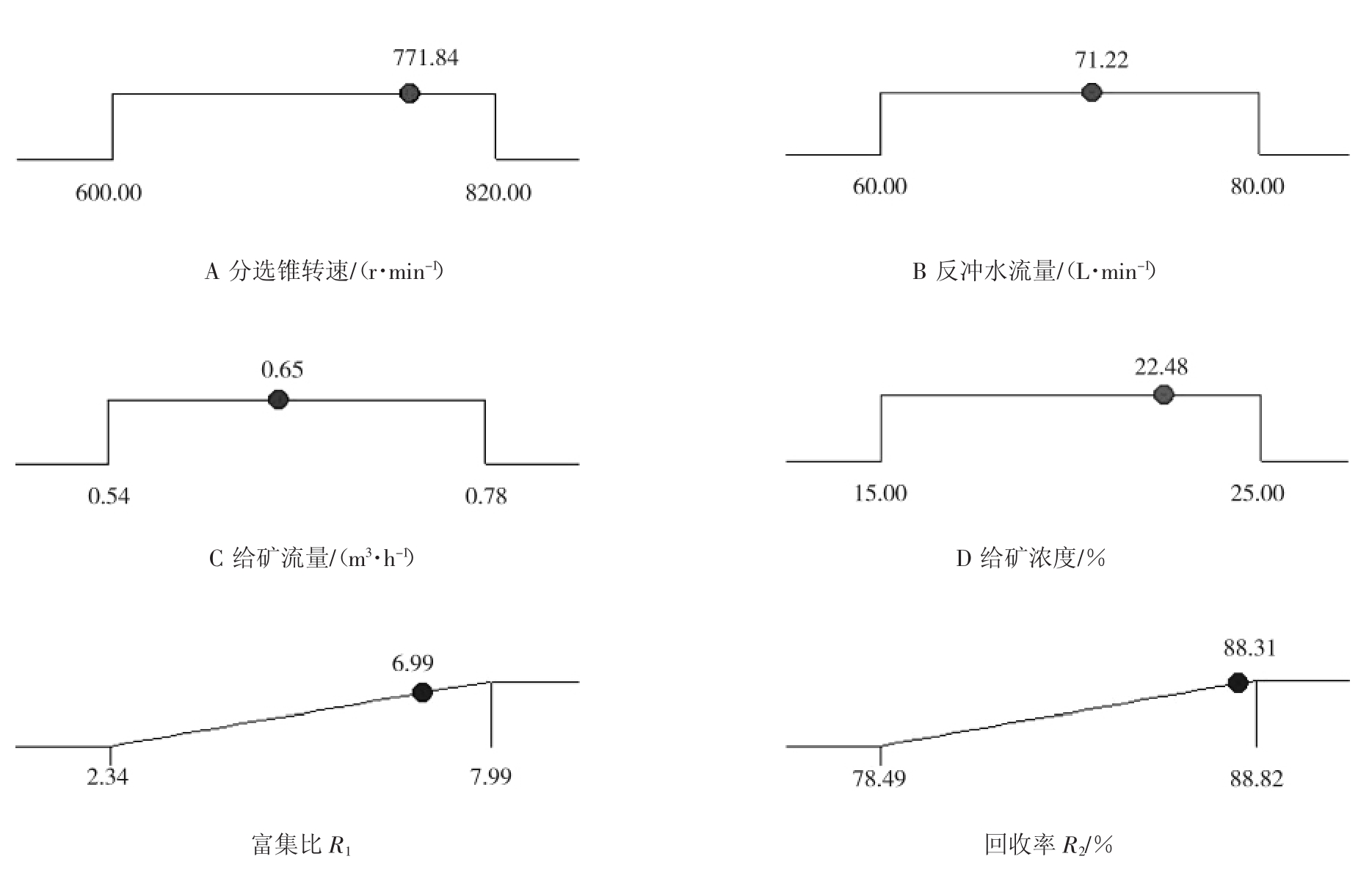

经Design-Expert优化分析可以得出,综合指标为0.932条件下,各操作参数可获得理想分选效果的范围,得到的最佳操作参数组合斜坡函数图,如图10所示。

由图10可知,分选锥转速在600~820 r/min,反冲水流量在 60~80 L/min,给矿流量在 0.54~0.78 m3/h,给料质量分数在15%~25%,在上述范围内的组合操作参数条件下进行离心分选,可获得理想的选矿效果,即在获得目标矿物较好富集比的同时也可获得较高的回收率。从图10中还可得操作参数最佳组合:分选锥转速为771.84 r/min,反冲水流量为71.22 L/min,给矿流量为0.65 m3/h以及给料质量分数为22.48%,得到最佳的选矿效果,目标矿物富集比为6.99,回收率为88.31%。

图9 反冲水流量与分选锥转速对回收率的响应曲面图和等高线图

Fig.9 Response surface map and contour map of recoverable rate of reverse flushing flow and conical rotating speed

图10 最佳操作参数组合斜坡函数图

Fig.10 Optimal operation parameter combination ramp function diagram

4.2 实验分析与仿真结果对比

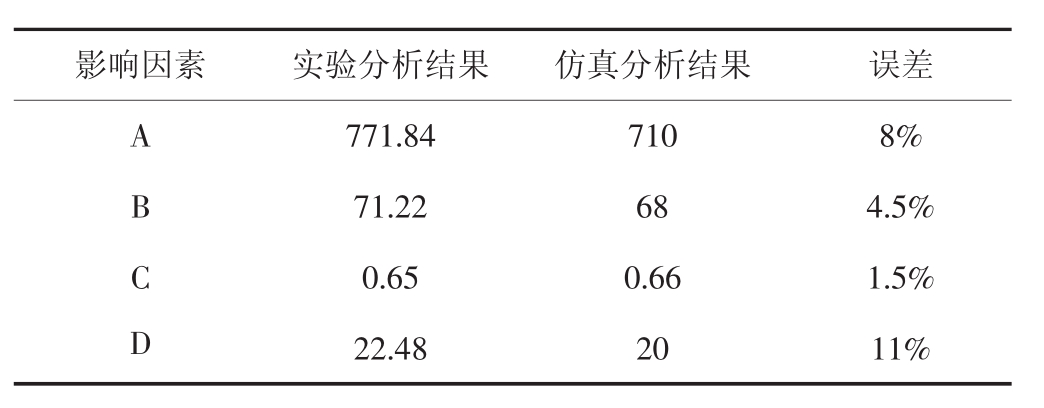

通过对离心选矿机选矿过程的数值模拟分析得出,当离心选矿机可以达到较好选矿效果时,离心选矿机的操作参数为分选锥转速为710 r/min,反冲水流量为68 L/min,给矿流量为0.66 m3/h,给料质量分数为20%,在该操作参数组合下,目标矿物颗粒能够最大程度的在分选锥内富集,达到理想的选矿效果。将仿真结果与实验结果对比,如表3所示。

表3 实验分析与仿真结果对比

Tab.3 Comparison between experimental analysis and simulation results

影响因素 实验分析结果 仿真分析结果 误差A 771.84 710 8%B 71.22 68 4.5%C 0.65 0.66 1.5%D 22.48 20 11%

从表3可以看出,实验分析结果和仿真结果一致性较高。分析所得最佳操作参数之间误差都在10%以内,只有给料质量分数误差达到11%,这可能是由于给料质量分数在实验过程中无法实时精准控制所导致。以上结果说明通过Fluent进行离心选矿实验分析是可靠的。

5 结论

1)以STLB20离心选矿实验机为研究对象,通过分析矿物颗粒在分选区的受力情况,分别建立了矿物颗粒在分选区与富集区的动力学方程,并对影响离心分选效果的因素进行了分析,得出影响离心分选效果的主要因素为分选锥转速、反冲水流量、给矿流量、给料质量分数。

2)建立了离心分选锥流体域仿真模型,应用流体力学计算软件Fluent对离心选矿机内矿物颗粒的分选过程进行了数值模拟,分析了不同操作参数下质量沉积率的变化。结果表明,随着分选锥转速、反冲水流量、给矿流量、给料质量分数的增大精矿质量沉积率呈现先增大后减小的规律,得出操作参数最佳组合:分选锥转速为710 r/min,反冲水流量为68 L/min,给矿流量为0.66 m3/h,给料质量分数为20%,并通过实验验证了结果的可靠性。

参考文献(References):

[1]张金钟,姜良友,吴振祥,等.尼尔森选矿机及其应用[J].有色矿山,2003,32(3):28-31.

[2]罗仙平,闵世珍,缪建成.离心选矿装备技术研究进展[J].矿山机械,2013,5(9):1-8.

[3]朱飞,吴振祥,唐彦臣.尼尔森选矿机的应用和发展[J].中国矿山工程,2010,39(4):40-43.

[4]曾安,周源,余新阳,等.重力选矿的研究现状与思考[J].中国钨业,2015,26(4):42-47.

[5]刘惠中.重选设备在我国金属矿选矿中的应用进展及展望[J].有色金属(选矿部分),2011,23(1):18-23.

[6]CHEN L,LIU S,WEN S.Performance of a full-scale continuous centrifugal concentrator in reconcentrating fine hematite from tailings[J].Minerals&Metallurgical Processing,2010,27(3):133-140.

[7]丁成.离心选矿机转鼓富集锥结构设计与优化分析[D].长春:吉林大学,2015.

[8]刘祚时.尼尔森选矿机离心锥的有限元分析研究[J].中国钨业,2015,8(1):75-80.

[9]石常省,赵跃民.强化离心分选的数值模拟研究[J].中国矿业大学学报,2014,43(3):46-54.

[10]EYUP S,SELCUK K.Separation development studies on the beneficiation of fine lignite coal tailings by the knelson concentrator[J].Energy&Fuels,2014,28(4):4819-4827.

[11]WANG X,MILESN,KINGMAN S.Numerical study of centrifugal fluidized bed separation[J].Minerals Engineering,2006,19(10):1109-1114.

[12]RICK H,AVIMANYU D,MUTOMBO N.Improving the separation efficiency of the Knelson concentrator using air injection[J].Coal Preparation and Utilization,2010,72(1):99-116.

[13]GREENWOOD R,LANGLOIS K,WATERS E.The potential for dryprocessingusinga Knelsonconcentrator[J].MineralsEngineering,2013,45(3):44-45.

[14]MEZA L,HARTMANN W,ESCOBAR C E.Recovery of placer gold using the Knelson concentrator[J].Innovations in mineral processing,1994,34(1):339-347.

[15]FERIDUN B.Modeling of free and hindered settling conditions for fine coal beneficiation through a falcon concentrator[J].International Journal of Coal Preparation and Utilization,2013,33(6):277-289.