钛白粉学名为二氧化钛,分子式为TiO2,是一种无毒、高白度和亮度的微细状粉末,具有块状材料不具备的表面界面效应、体积效应和量子尺寸效应等,从而具有优异的光学、磁学和电学等性能[1],广泛应用于涂料、塑料、橡胶、化妆品、电子和医药等各领域,是材料科学领域研究的热点之一。超细粉体粒度小,比表面积大,表面能高,处于热力学不稳定状态,颗粒之间容易自身相互团聚,严重影响了二氧化钛的分散性[2-4],这将导致在后续的表面改性过程中,二氧化钛不能呈单颗粒分散,包膜效果变差,使其应用受到限制,如涂料的耐候性不佳等[5-7],因此,研究如何改善二氧化钛的分散性十分必要。

粉体颗粒在水溶液中的分散方法主要有湿法研磨、超声分散和球磨等[8-9],而湿法研磨能够精确控制浆料的浓度、温度、pH、装球量等,从而成为分散钛白粉团聚颗粒最有效的分散手段[10]。李朝阳等[11]以卧式砂磨机为超细研磨设备,采用湿法研磨,探讨研磨介质填充率、磨机转速、矿浆中粉体含量、助磨剂添加量和研磨时间对金红石型二氧化钛超细研磨效果的影响,发现湿法研磨后二氧化钛的二次粒径明显减小。陈新红等[12]利用打浆分散和砂磨相结合的分散技术,研究分散剂的种类和添加量、砂磨介质、砂磨时间对二氧化钛粒度的影响,发现“分散-研磨”后颗粒粒径分布变窄,大小更加均匀。然而以上研究工作没有充分考虑分散条件如助磨剂和分散剂的种类对后序二氧化钛表面包覆改性的影响。鉴于此,本研究基于二氧化钛后序无机包膜改性的前提下,引入适当的分散剂,采用正交实验法,制备单颗粒分散二氧化钛,并阐明湿法研磨中多种因素对二氧化钛分散状态的影响机制。

1 实验

1.1 试剂与仪器设备

试剂:二氧化钛,未经表面处理的氯化法金红石型钛白粉基料(云南新立冶金钛白有限公司);硅酸钠(Na2SiO3·9H2O,分析纯,生工生物工程(上海)股份有限公司)。

仪器设备:SDF1100型高速搅拌机(芜湖和泰化工有限公司);ME104型电子天平(梅特勒-托利多仪器有限公司);PHS-3C型pH计(上海晶磁仪器有限公司);LS230型激光粒度仪(美国贝克曼库尔特公司);S-4800型场发射扫描电子显微镜(日本日立公司);ASAP2010N型比表面孔径测定仪(麦克默瑞提克仪器有限公司)。

1.2 实验方法

在研磨罐中依次加入不同质量和不同直径的氧化锆球,20 g二氧化钛以及80 g分散液,并滴加入1 mol/L的硅酸钠溶液,调节pH至不同的值。随后将按照一定的转速对二氧化钛进行一段时间的砂磨分散;砂磨结束后,取一定量分散好的浆料用于粒度测试。其中,单次实验的转速、时间、锆球直径、pH和球料比(锆球与二氧化钛的质量比)根据正交实验的因素水平而确定。

1.3 分散性表征

粒度测试:用激光粒度仪(LS)表征二氧化钛的粒径分布以及D95等数值;并用BET法测试二氧化钛的比表面积,表征其等效一次粒径大小。

分散性及形貌测试:用扫描电子显微镜(SEM)观察分散前后二氧化钛颗粒的形貌、大小、分散状态等。

沉降性测试:通过对比不同分散状态的二氧化钛在同一时间内的沉降行为,表征其分散稳定性。

2 结果与讨论

2.1 二氧化钛分散正交实验

二氧化钛颗粒在水溶液中的分散包括3个步骤:润湿、分散和稳定。胡杰等[13]研究发现,在液相介质中,二氧化钛颗粒之间的作用方式主要有范德华力作用UA、静电作用Uel、空间位阻作用UR和溶剂化作用Us等,4 种作用构成的总势能为 U=UA+Uel+UR+Us。从该式可以看出,颗粒的分散跟颗粒之间空间排斥作用力有很大的关系,而增加空间排斥力有以下3种途径[14]:1)从电位角度来讲,若颗粒表面电位绝对值越大,颗粒之间的相互排斥力就会越强,分散状态越优异;2)从空间位阻角度出发,在溶液中添加分散剂,使颗粒表面形成分散剂吸附层,产生颗粒之间的位阻效应;3)从润湿性角度来讲,选择合适的分散液以增加颗粒表面的润湿效果。

由于二氧化钛表面带有羟基而具有亲水憎油的特性,极易与水相结合,因此,实验选取水溶液作为分散液。采用硅酸钠作为分散剂,一方面增加了二氧化钛颗粒表面的双电层,表面电位绝对值增大;另一方面硅酸钠能够增加颗粒表面的润湿性,避免了颗粒之间的团聚。

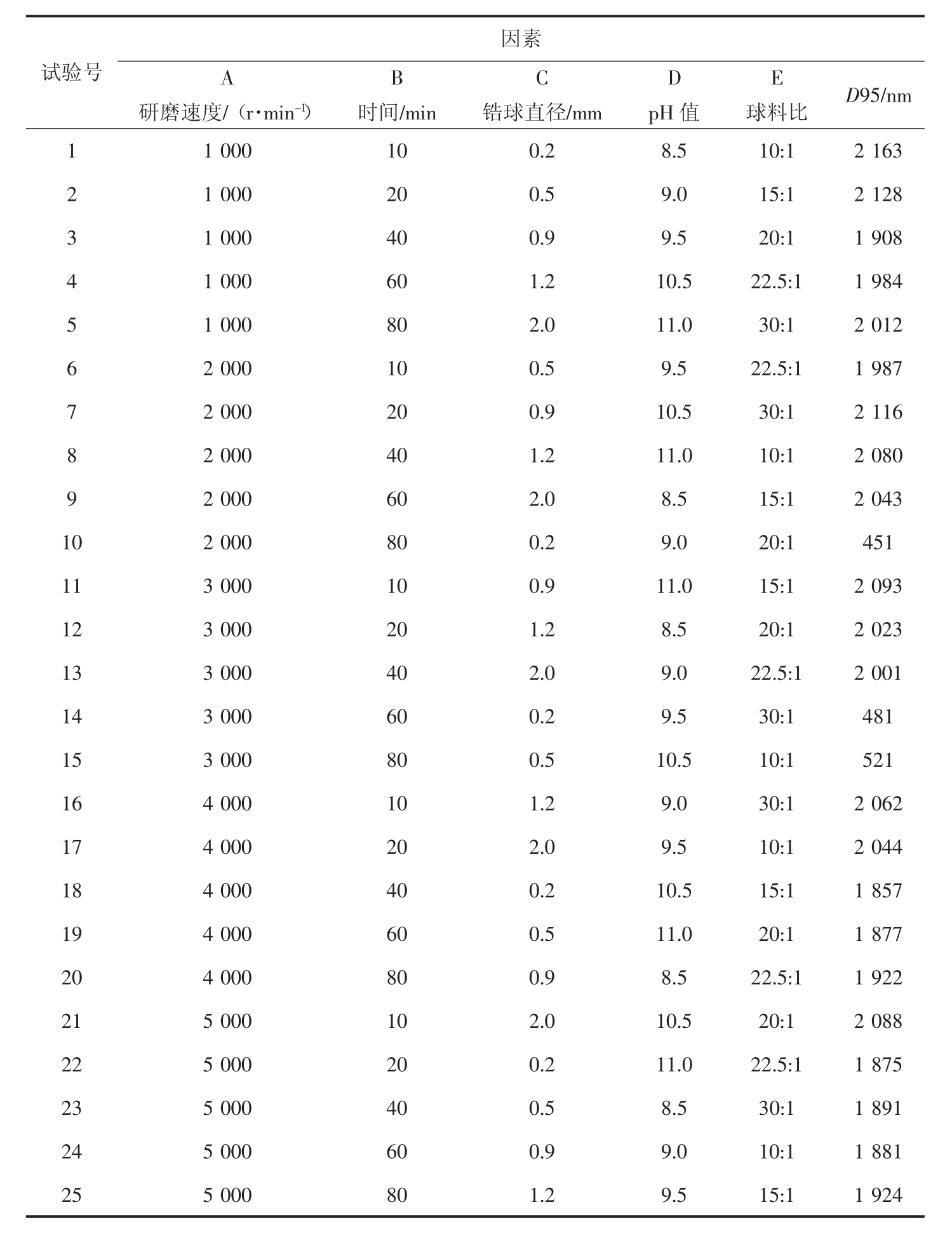

根据以前研究者的经验和和探索性试验[15-17],本实验采用L25(56)正交实验方案,选取研磨速度、时间、锆球直径、pH和球料比为5个因素,每个因素被分为5个水平值。正交实验方案及分散结果D95如表1所示,极差分析结果见表2。

当颗粒分散到一定程度后,粒径变小而导致单位体积的比表面能增大,若要进一步分散,则需要更优异的工艺条件,因此,表1中的D95可以很好地代表研磨条件对二氧化钛分散性的影响。在表2中对不同研磨因素进行了极差分析,得出影响二氧化钛分散后D95的主次因素依次为:时间>锆球直径>研磨速度>球料比>pH。5个因素的最优水平组合A3B5C1D3E3为优化工艺条件,即研磨速度为3 000 r/min,时间为80 min,锆球直径为0.2 mm,pH值为9.5,球料比为20∶1。

2.2 影响二氧化钛分散的因素分析

根据正交实验的特征,对于不同因素的5个水平值,5组实验的实验条件是完全相同的,可以直接进行比较。且由表2的D95极差分析可知,不同因素分别对应的5个k值都不相同,故此以上所有因素的水平变动对实验结果都有影响。由于分析指标为分散程度即D95,因此k值越小的因素水平对实验结果越有利。通过分析k值得变化,可以直观地得出颗粒分散状态。

2.2.1 研磨速度的影响

由表2极差分析可得,研磨速度在3 000 r/min时,二氧化钛的粒径最小,研磨速度过小或过大对二氧化钛的分散均不利。这是因为在低转速时,搅拌头转动所提供的剪切力小,不足以打开团聚体之间的内聚力,所以团聚颗粒难以获得良好的分散;而转速过大时,二氧化钛颗粒以及锆球之间的相互碰撞加剧,能量损耗增大,使研磨筒体的温度升高,反而降低了分散效率[18]。因此,需要控制研磨速度在适宜的范围内,本实验中,选取3 000 r/min为最佳转速。

表1 正交实验方案及分散结果D95

Tab.1 Orthogonal experiment scheme and dispersion results

试验号球料比 D95/nm 1 1 000 10 0.2 8.5 10∶1 2 163 2 1 000 20 0.5 9.0 15∶1 2 128 3 1 000 40 0.9 9.5 20∶1 1 908 4 1 000 60 1.2 10.5 22.5∶1 1 984 5 1 000 80 2.0 11.0 30∶1 2 012 6 2 000 10 0.5 9.5 22.5∶1 1 987 7 2 000 20 0.9 10.5 30∶1 2 116 8 2 000 40 1.2 11.0 10∶1 2 080 9 2 000 60 2.0 8.5 15∶1 2 043 10 2 000 80 0.2 9.0 20∶1 451 11 3 000 10 0.9 11.0 15∶1 2 093 12 3 000 20 1.2 8.5 20∶1 2 023 13 3 000 40 2.0 9.0 22.5∶1 2 001 14 3 000 60 0.2 9.5 30∶1 481 15 3 000 80 0.5 10.5 10∶1 521 16 4 000 10 1.2 9.0 30∶1 2 062 17 4 000 20 2.0 9.5 10∶1 2 044 18 4 000 40 0.2 10.5 15∶1 1 857 19 4 000 60 0.5 11.0 20∶1 1 877 20 4 000 80 0.9 8.5 22.5∶1 1 922 21 5 000 10 2.0 10.5 20∶1 2 088 22 5 000 20 0.2 11.0 22.5∶1 1 875 23 5 000 40 0.5 8.5 30∶1 1 891 24 5 000 60 0.9 9.0 10∶1 1 881 25 5 000 80 1.2 9.5 15∶1 1 924因素A研磨速度/(r·min-1)B C D E时间/min 锆球直径/mm pH值

2.2.2 研磨时间的影响

从表2可以看出,随着研磨时间的不断增加,二氧化钛的粒径逐渐减小,且在前40 min内,颗粒粒径减小的速度较慢,在40 min后,粒径减小的速度变快。结合极差分析的因素主次顺序可知,时间因素对颗粒的分散效果影响最大,说明在研磨过程中,分散时间的增加能够有效提高二氧化钛的分散效果。这是因为在研磨初期,二氧化钛颗粒以及二氧化钛颗粒与锆球之间存在机械碰撞和相互研磨,使二氧化钛的粒度减小,且减小的速率相对比较慢;随着研磨时间的继续增加,二氧化钛团聚体在运动过程中进入解聚区域的概率变大,进而分散效果更佳。同时,由于分散剂硅酸钠的加入,使得二氧化钛不会出现“逆研磨”的现象,即充分分散后不会重新团聚[12],使得研磨时间可以得到有效的控制。本实验中,当时间达到80 min时,二氧化钛分散效果达到最佳。

2.2.3 锆球直径的影响

从表2可以看出,随着锆球直径的增大,二氧化钛粒径逐渐增大,说明小粒径锆球对二氧化钛粒径细化效果明显。因为实验所用二氧化钛基料的初始粒径较小,所以小直径的锆球已经具有足够的能量使团聚体破碎[19],同时小直径的锆球可以起到对二氧化钛颗粒进一步细化的效果。随着锆球直径的增大,锆球与二氧化钛颗粒之间接触的概率下降,而且大直径锆球与锆球、锆球与容器壁之间的机械碰撞加剧,产生更多的热量使得搅拌体系的温度升高,分散效果下降[20]。因此,最终选取锆球直径为0.2 mm。

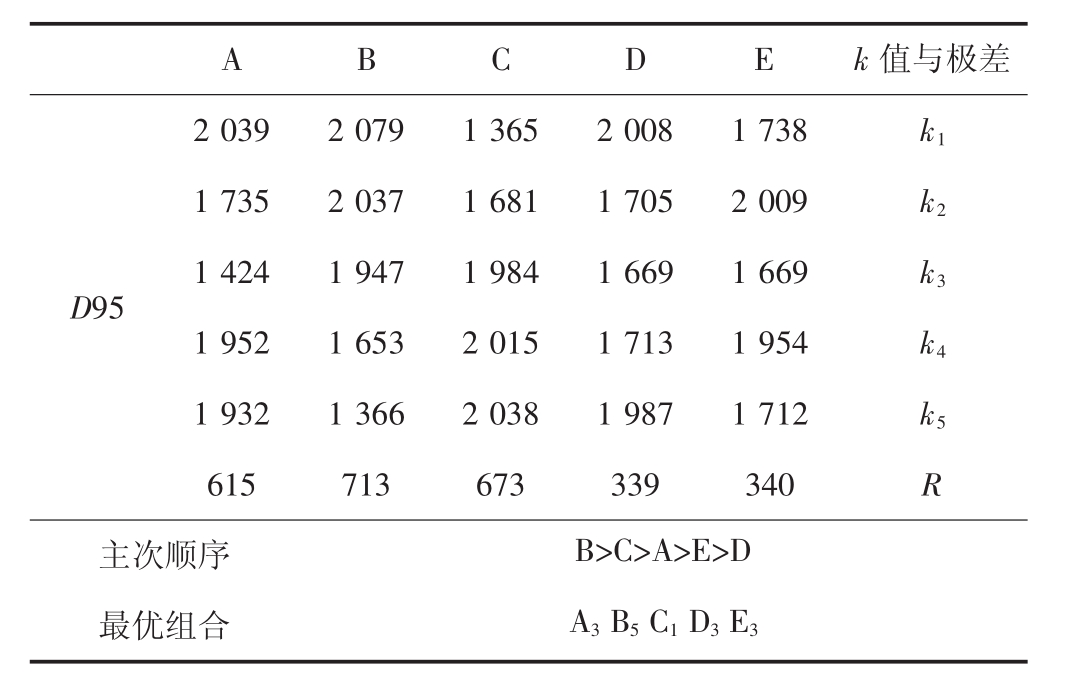

表2 D95极差分析表

Tab.2 Range analysis table of D95

A B C D E k值与极差D95 2 039 2 079 1 365 2 008 1 738 k1 1 735 2 037 1 681 1 705 2 009 k2 1 424 1 947 1 984 1 669 1 669 k3 1 952 1 653 2 015 1 713 1 954 k4 1 932 1 366 2 038 1 987 1 712 k5 615 713 673 339 340 R主次顺序 B>C>A>E>D最优组合 A3B5C1D3E3

2.2.4 pH的影响

pH在8.5~11范围内,分散体系呈碱性,存在大量的OH-离子,二氧化钛表面的羟基(—OH)提供质子与OH-结合,使其自身表面带负电。由表2极差分析可得,pH对二氧化钛的分散影响最小,且经测定二氧化钛的等电点约为4.0,即当pH值大于二氧化钛的等电点且Zeta电位的绝对值比较大时,pH值的变化对分散效果影响较小。

从表2可以发现,在pH从8.5增大到11时,k值先减小到最小,后继续增大。根据双电层理论分析可知,随着pH值的增大,二氧化钛表面的负电荷增多,形成的双电层厚度增加,颗粒之间的排斥力增大,分散效果越好;若pH值继续增大,溶液中Na+的浓度增加,其与二氧化钛表面的氧负离子之间的相互吸附作用增强,使双电层的厚度受到压缩,颗粒之间的排斥位能减小,分散效果变差。因此,本实验中最终选择k值最小时对应的pH值为9.5。

2.2.5 球料比的影响

由实验可知,当球料比为22.5∶1时,锆球正好完全填充于二氧化钛浆料中,由表2可以看出,该条件下的分散效果不佳。而当球料比略小于22.5∶1时,分散效果最佳,当球料比为20∶1时,浆料的流动性和二氧化钛颗粒密度均保持在最佳水平。随着球料比继续减小,k值反而出现了回升,说明球料比过小,不能保证锆球与二氧化钛颗粒的充分接触,两者之间的碰撞减少,部分颗粒没有获得足够的解聚能,导致分散效果下降。球料比为30∶1时,由于锆球质量过大,使得设备工作受阻,同时使研磨容器和磨球本身被磨损,产生的磨损物质进入浆料中成为杂质,不可避免地对浆料纯度和性能等产生影响[21]。因此本实验中球料比最终选用 20∶1。

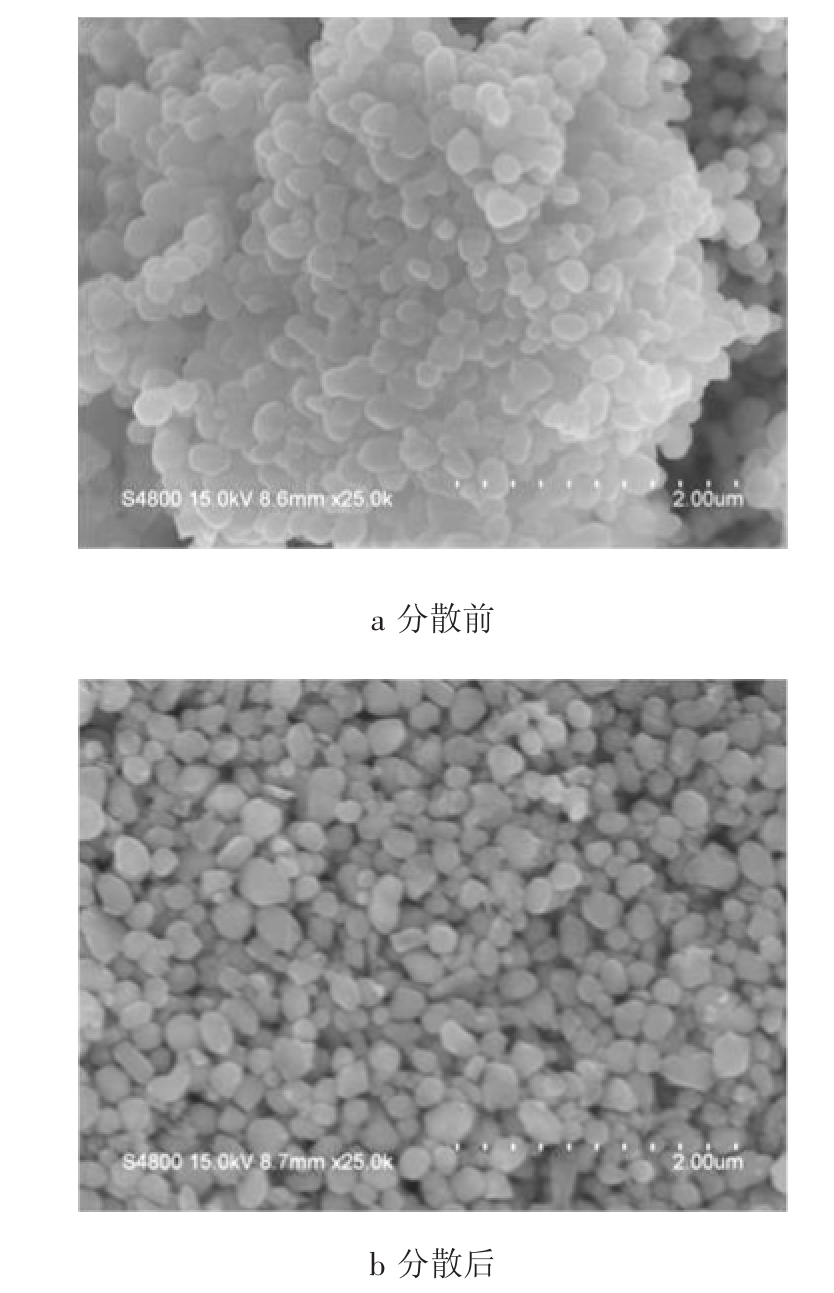

2.3 优化工艺下二氧化钛的分散效果

为了能够直观地观察研磨前后二氧化钛颗粒分散状态的变化,对其进行SEM分析,结果如图1所示。图1a为未经分散的二氧化钛原样,图1b为经优化工艺条件研磨分散后的二氧化钛。从图中可以看出,二氧化钛颗粒研磨分散前团聚现象严重,大量颗粒紧密堆积呈现块状分布。经过湿法研磨分散后,二氧化钛呈单颗粒分散状态,颗粒之间不存在大尺寸团聚体。

图1 二氧化钛分散前后的SEM图像

Fig.1 SEM images of titanium dioxide before and after dispersion

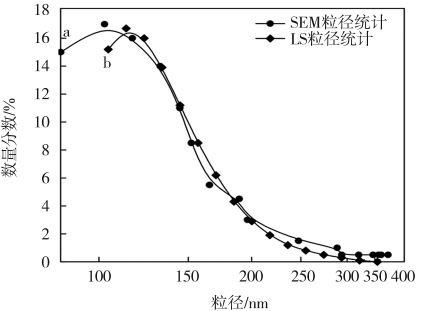

以图1b为例,随机选取200个样本,对二氧化钛的一次粒径进行统计,结果如图2中的曲线a所示,得到颗粒的平均粒径为136.7 nm。

图2 二氧化钛粒径统计图

Fig.2 Particle size chart of titanium dioxide

激光粒度仪测试结果可以反映颗粒的粒径分布和团聚情况,图2中的曲线b为激光粒度仪对优化分散条件下的二氧化钛颗粒粒径统计结果,得到颗粒的平均粒径为139.2 nm,且粒径分布与SEM统计得到的粒径分布基本一致。

颗粒的比表面积反映颗粒的孔隙结构,且二氧化钛的比表面积对遮盖力有着重要的影响。经测定,由优化分散条件研磨后的二氧化钛的BET比表面积为10.3976 m2/g,其等效直径根据BET比表面积的定义进行计算,即

式中:ρ为二氧化钛的密度,g/cm3;S为BET比表面积,m2/g;d 为等效直径,nm。

本实验所用二氧化钛的密度为4.3 g/cm3,因此得到其等效直径为134.2 nm。由此可以看出,经过优化工艺研磨分散后,3种分析方法得到的二氧化钛颗粒的平均粒径基本相符,所有的颗粒团聚体相互之间都得到了解聚,颗粒呈现单颗粒分散。

2.4 二氧化钛分散前后的沉降

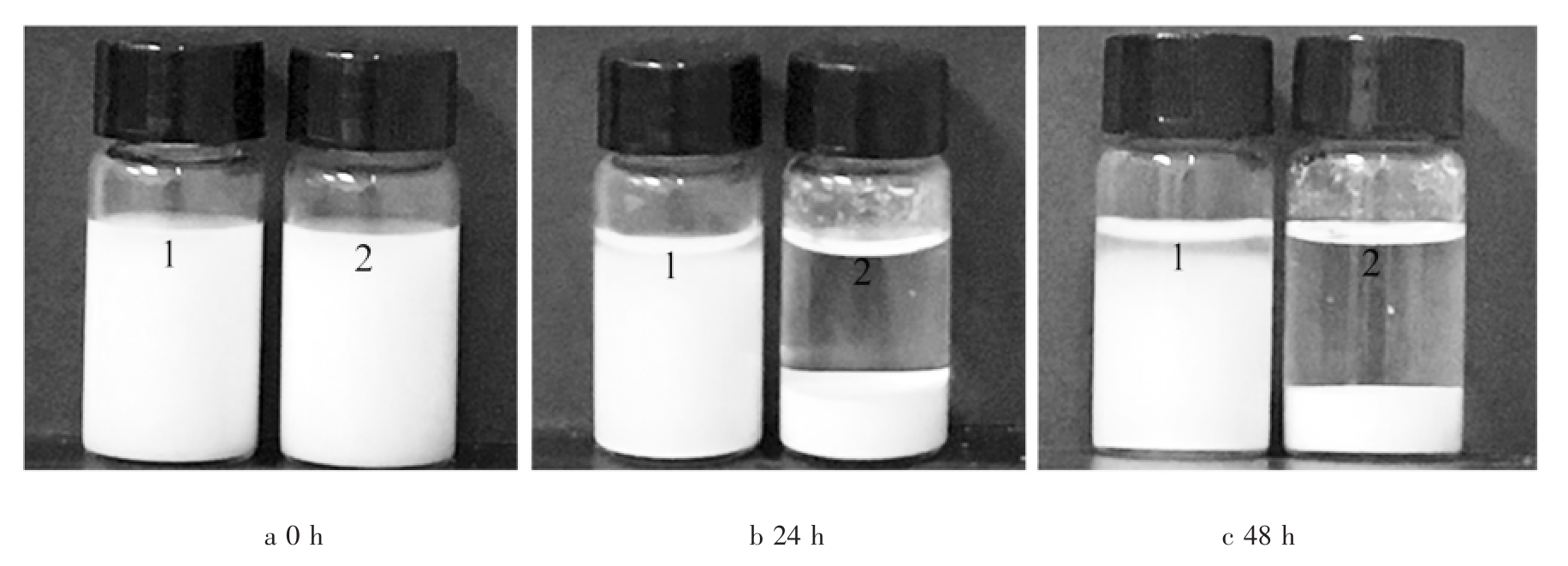

取相同浓度、相同体积的二氧化钛基料以及分散良好的二氧化钛浆料于透明玻璃螺口瓶中,观察其在0、24、48 h后的沉降稳定性。如图3为二氧化钛在不同时间段的沉降情况。

1号样品是经优化分散条件湿法研磨分散后的二氧化钛,2号样品是经过超声分散后的二氧化钛。陆厚根等[22]指出,当颗粒粒径小于10 μm时,颗粒之间的范德华引力比其重力大几十倍以上,所以凝聚的粒子不会由于重力而分离。因此在确定的时间内,通过观察2组浆料的沉降高度可以表征二氧化钛颗粒的分散稳定性。相同时间内,沉降速度越快,则颗粒的粒径越大,分散效果越差;反之,分散效果越好。

图3 二氧化钛的沉降稳定性

Fig.3 Sedimentation stability of titanium dioxide

从图3a可以看出,开始时两者分散状态基本相同,均为均匀的两相混合物。经过24 h后,b2中二氧化钛的沉降高度明显高于b1,且b2中二氧化钛浆料上方的液柱澄清度明显高于b1,颗粒已经基本完全沉降至瓶子底部,上层清液与沉淀粉体之间出现了明显的分界线。静置48 h后,c2中绝大部分二氧化钛粉体已经全部沉积至玻璃瓶底部,而c1中的二氧化钛只出现了少量的沉降,大部分二氧化钛颗粒仍保持了良好的分散状态。说明对于二氧化钛,机械湿法研磨分散效果优于超声分散,且机械湿法研磨能够显著提升二氧化钛的分散性及分散稳定性。

3 结论

采用机械湿法研磨,通过正交实验研究二氧化钛分散的优化研磨工艺,用SEM、LS、BET比表面积分析仪表征优化研磨工艺下二氧化钛颗粒的粒径大小,并分析分散前后二氧化钛的沉降性,得到如下结论:

1)二氧化钛分散的优化研磨工艺参数:转速为3 000 r/min,时间为 80 min,锆球直径为 0.2 mm,pH值为9.5,球料比为20∶1。且通过优化研磨工艺研磨分散后,经过48 h静置,二氧化钛仍具有良好的分散性和分散稳定性。

2)通过SEM图像对比研磨分散前后二氧化钛的分散状态,说明研磨分散能够提供足够的解聚能,有效打破聚集或凝聚粒子,使二氧化钛呈现良好的分散性。对SEM图像中二氧化钛颗粒的粒径统计表明,其颗粒平均粒径为136.7 nm,与激光粒度仪测得的平均粒径139.2 nm以及BET测得的等效直径134.2 nm基本一致,证明了优化研磨工艺下的二氧化钛呈单颗粒分散。保证了在后续的包膜改性过程中,每个粒子表面都有完整的包膜层,提高了产品的应用性能。

参考文献(References):

[1]唐楷,王勇明,王美玲,等.水溶液中纳米二氧化钛分散技术研究进展[J].涂料技术与文摘,2011,32(2):29-31.

[2]郭璐瑶.纳米二氧化钛分散及其表面改性研究[D].上海:东华大学,2015.

[3]DONG X B,SUN Z M,JIANG L,et al.Investigation on the film-coating mechanism of alumina-coated rutile TiO2and its dispersion stability[J].Advanced Powder Technology,2017,28(8):1982-1988.

[4]YANG H,MAO J.Properties of AlPO4/CePO4hybrid coating on rutile TiO2[J].Surface Engineering,2017,33(3):226-230.

[5]程晓哲.分散剂对二氧化钛包膜的影响研究[J].钢铁钒钛,2014,35(1):27-31.

[6]LIANG Y,QIAO B,WANG T J,et al.Effects of porous films on the light reflectivity of pigmentary titanium dioxide particles[J].Applied Surface Science,2016,387:581-587.

[7]LIANG Y,YU K Y,XIE J R,et al.High hiding power and weather durability of film-coated titanium dioxide particles with a yolk-shell structure[J].Colloids and Surface A,2017,520:736-742.

[8]YEKELER M,OZKAN A,AUSTIN L G.Kinetics of fine wet grinding in a laboratory ball mill[J].Powder Techonlogy,2001,114(1/2/3):224-228.

[9]MATTOS B D,ROJAS O J,MAGALHa~ ES W L E.Biogenic SiO2 in colloidal dispersion via milling and ultrasonication[J].Powder Techonlogy,2016,301:58-64.

[10]戚蓉.氯化法钛白粉的粒径与粒径分布[J].现代涂料与涂装,2007,10(5):44-50.

[11]李朝阳,王腾宇,郑水林,等.金红石型钛白粉的湿法超细研磨实验研究[J].中国粉体技术,2015,21(4):92-94.

[12]陈新红,郑少华,李春.二氧化钛分散技术研究[J].钢铁钒钛,2016,37(1):16-20.

[13]胡杰,陈维国.水体系中纳米二氧化钛的分散性能[J].现代纺织技术,2008,6(1):58-60.

[14]郭小龙,陈沙鸥,戚凭,等.纳米陶瓷粉末分散的微观过程和机理[J].青岛大学学报(自然科学版),2002,15(1):78-88.

[15]刘甲,张林进,叶旭初.纳米氧化锌的分散与表面改性研究[J].无机盐工业,2010,42(8):28-30.

[16]TANG Q G,WANG F,YANG Y,et al.Enhancing mechanical properties of palygorskite/styrenee-butadiene rubber nanocomposites via regulating palygorskite structure[J].Journal of Alloys and Compounds,2017,726:961-968.

[17]江世浩,黎向峰,左敦稳,等.高分散微细La2O3水悬浮液的球磨工艺及分散机理[J].功能材料,2012,43(13):1797-1801.

[18]张宏伟.介质揽拌磨单相流流场CFD仿真模拟和实验验证研究[D].广州:华南理工大学,2013.

[19]陶珍东,郑少华.粉体工程巧设备[M].北京:化学工业出版社,2015:167-169.

[20]王军民,王夏冰.球磨过程中粉末的行为变化[J].甘肃工业大学学报,1999,25(1):26-30.

[21]高濂,孙静,刘阳桥.纳米分体的分散及表面改性[M].北京:化学工业出版社,2003:147-149.

[22]陆厚根,张庆红,梅芳.CaCO3粉体分解性的研究[J].上海化工,1996,21(4):15-18.