PV型旋风分离器结构简单,其性能优于国外同类高效旋风分离器,已广泛用于国内各大炼油厂催化裂化反应器和再生器中[1]。随着工业装置节能减排要求的提高,对旋风分离器的性能也有更高的要求:一方面要求旋风分离器有更强的捕集细颗粒的能力;另一方面要求旋风分离器的压降进一步减小,以降低能耗。影响旋风分离器分离性能的次级流主要有3个,即分离器顶部的“顶灰环”、排气管下口附近的“短路流”、排尘口附近的“颗粒返混”[2]。

对于改善旋风分离器内次级流动人们已做过许多研究。沈恒根等[3]实验测量了180°对称双入口分离器流场,发现双入口内部流场对称性较好,切向速度较大。付烜[4]通过单入口和180°对称双入口旋风分离器的实验和数值模拟研究发现,双入口分离器分离效率高,内部流场旋转中心亦更稳定。疏志勇等[5]利用Open FOAM软件对单、双入口分离器进行了数值模拟研究,表明二次风的引入可以减少顶灰环和短路流,提高分离器的分离效率,但压降比未引入二次风的最大高达2~4倍。封跃鹏等[6]在Stairmand旋风分离器基础上,通过一种带套筒夹层的结构从升气管外壁引入二次风来调控流场,但是,套筒缝隙流出的横向气流会削弱主流场的旋转强度,降低切向速度,不利于提高分离效率。Yoshida等[7-10]和Hiraiwa等[11]同样在旋风分离器180°位置引入二次风,考察二次风入口高度、入口角度、入口形状和二次风口数量对分离效率、切割粒径和压降等的影响。Wakizono等[12]引入180°二次风入口的同时,在分离器筒体内升气管外壁加套锥形环,削弱了环形空间内的顶灰环和短路流,改善了捕集细粉的能力。但文献[7-12]研究的旋风分离器筒径很小,仅为72 mm,与工业应用的分离器尺寸相差较大,尺寸放大后的效果如何还有待进一步研究。Yamamoto等[13]在旋风分离器引入180°二次风入口的基础上,研究了不同返混锥结构对排尘口颗粒返混的作用,发现返混锥可以有效抑制颗粒返混,减小颗粒的切割粒径,但所用分离器尺寸更小,筒径仅有20 mm。

本文中采用较大筒径的300 mm PV型旋风分离器,设计了一种进气口顶部、分离器顶板之下的新型二次风引入口,从环境中引入无尘的二次风。通过实验和数值模拟研究该二次风对旋风分离器内部流场、压降和分离效率的影响,探索旋风分离器增效降阻的技术途径。

1 实验装置

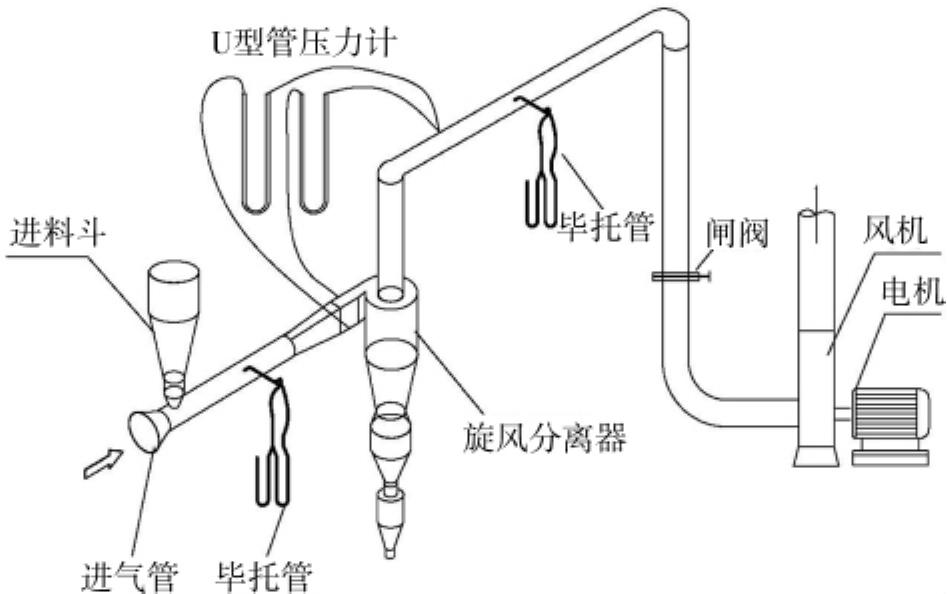

实验装置流程如图1所示。

图1 试验装置

Fig.1 Experimental setup

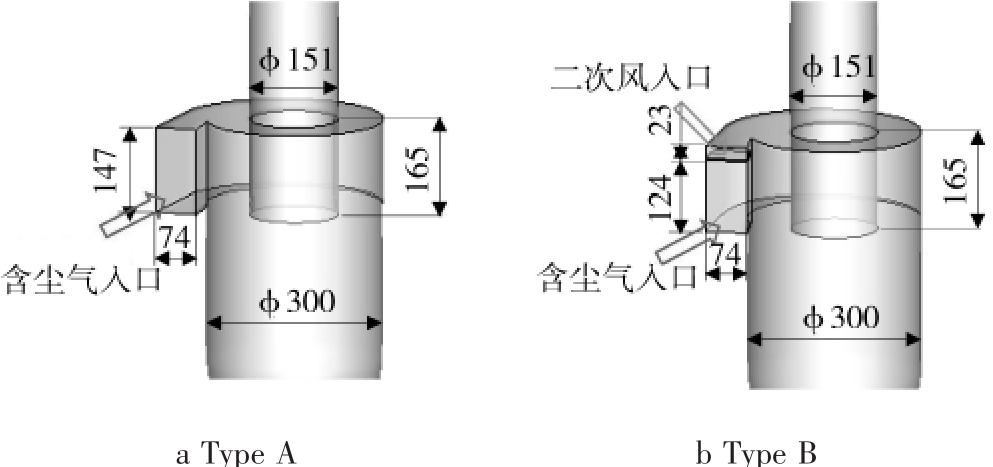

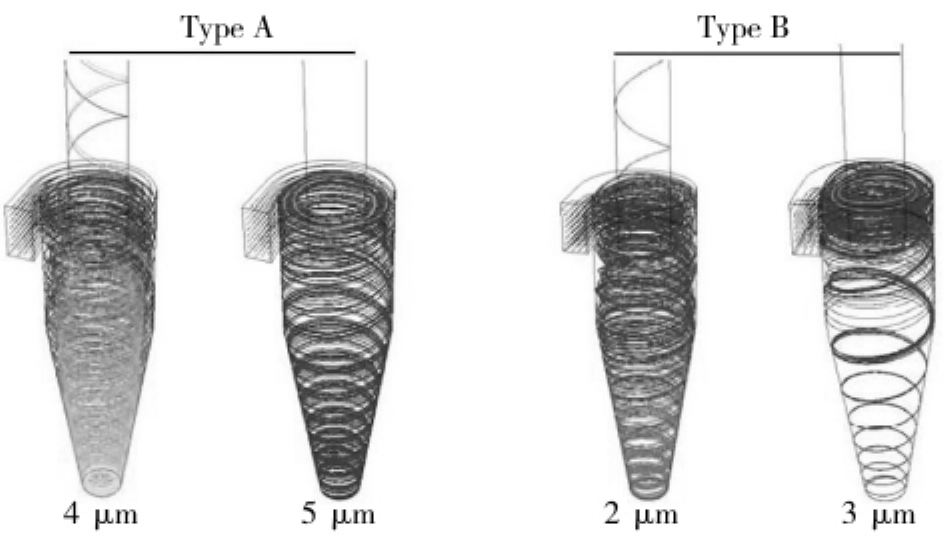

系统采用常温负压操作,实验模型是筒径为300 mm的180°蜗壳式PV型旋风分离器,结构和尺寸见图2。

Type A为入口尺寸147 mm×74 mm的普通PV型旋风分离器,Type B为在Type A的基础上,用一水平挡板将入口分成2部分,上方小口为二次风入口(23 mm×74 mm),吸入清洁空气;下侧大口为旋风主入口(124 mm×74 mm),进含尘气流。Type A和Type B其他结构尺寸均相同。

实验粉料为硅微粉,密度为2 650 kg/m3,体积中位粒径为8.9 μm。试验过程中,入口和出口气速采用毕托管测量,流量控制通过出口闸阀调节,总气量范围为409.9~1 407.9 m3/h,入口颗粒质量浓度为15 g/m3。

图2 旋风分离器结构和尺寸示意图

Fig.2 Schematic diagram of structure and dimension of cyclone separator

2 数值模拟

2.1 网格划分

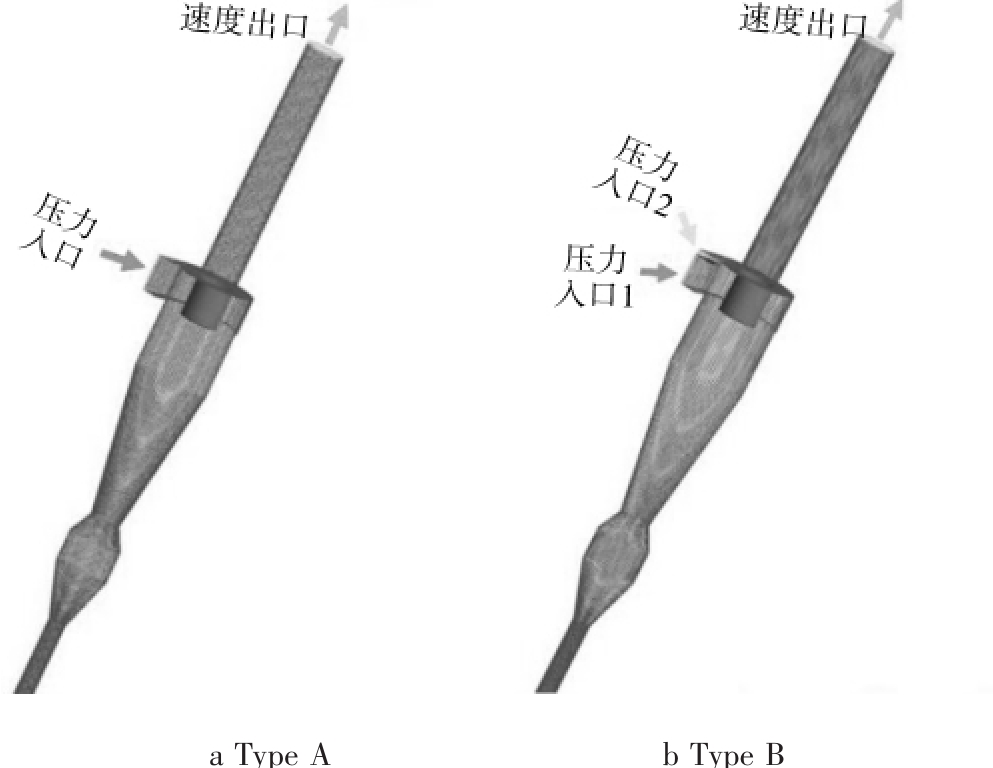

图3是模拟计算的旋风分离器模型网格划分,模型采用六面体结构化网格,网格数量为40万,模拟计算时以筒体上顶板为基准面(Z=0),Z轴向上为正。

图3 旋风分离器网格划分示意图

Fig.3 Schematic diagram of mesh of cyclone separator

2.2 数值模型

旋风分离器内流场为强旋流流场,从经济性和准确性考虑,目前RSM模型被认为最适合用于旋风分离器的模拟[17-20]。由于分离器入口含尘质量浓度为C i=15 g/m3,对应的颗粒相的体积分率为 ε=C i/ρp<<0.1,模拟空间属稀相范畴,可以忽略颗粒之间的碰撞。颗粒相的计算采用非稳态耦合求解;用颗粒随机轨道模型计算颗粒轨道时,跟踪计算颗粒沿轨道的质量和动量的变化,将这些物理量引入到随后的气相流场计算中,既考虑气体对颗粒相的作用,又考虑颗粒对气体的作用,交替求解颗粒相与气相的控制方程,直到计算结果都达到收敛标准。由于旋风分离器内湍流强度较大,需要考虑颗粒在湍流气流中的扩散运动,因此采用随机游走模型和涡生存时间模型计算颗粒的湍流扩散效应[16]。

2.3 边界条件

1)入口边界条件:气固两相流中,气相介质仍为常温常压空气,采用压力入口,颗粒相入口为速度入口,颗粒与试验粉料保持一致,采用Rosin-Rammler颗粒分布模型,分布指数n为1.19,粉尘入口质量浓度为15 g/m3。颗粒相入口边界条件为将颗粒入口处的射流源设为面源,颗粒均匀地分布在整个入口截面的网格上,由每一个网格中心射入,设定颗粒的入口气速与气相入口速度相同。

2)出口边界条件:出口为速度出口,出口总气量为1 000 m3/h,模拟过程中将出口管加长至1 500 mm;

3)壁面边界条件:采用无滑移条件,对近壁网格点用壁面函数近似处理。

气相流场选用QUICK差分格式和SIMPLEC算法求解。

3 结果分析与讨论

3.1 二次风对二次流的影响

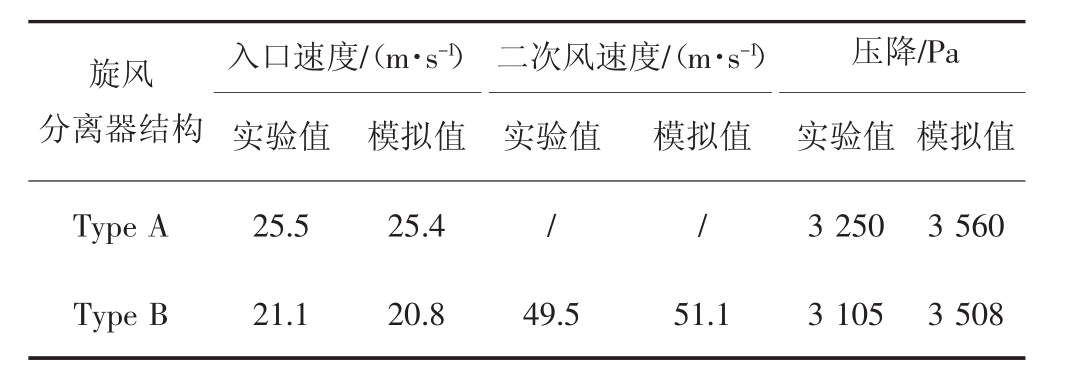

表1为2种结构分离器各参数实验值和模拟值的比较。从表中可以看出,2种旋风分离器入口速度、二次风速度和压降数值基本接近,误差较小,说明模拟方法准确可行。

表1 实验与模拟结果比较

Tab.1 Comparison of experimented and simulated results

旋风分离器结构入口速度/(m·s-1)二次风速度/(m·s-1)压降/Pa实验值 模拟值 实验值 模拟值 实验值 模拟值Type A 25.5 25.4//3 250 3 560 Type B 21.1 20.8 49.5 51.1 3 105 3 508

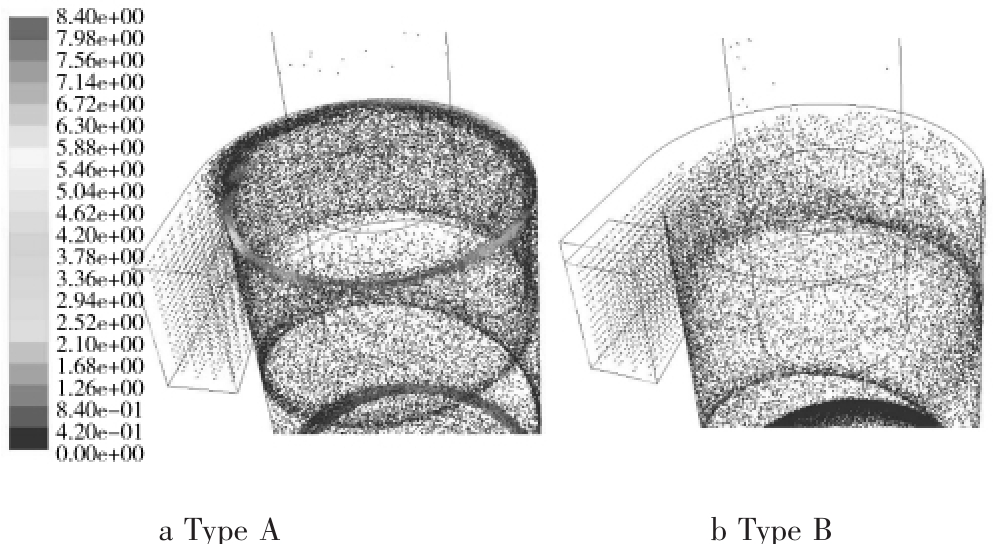

图4所示为2种分离器内颗粒浓度分布。由图可以看出,Type A型分离器环形空间存在颗粒密集区,且顶板区域形成了顶灰环,顶灰环会成为灰源,将不断地向排气口输送走短路的粉尘,限制了分离效率的提高。引入二次风后,Type B型分离器环形空间上方颗粒浓度较小,未观察到顶灰环的存在。同时,顶板下方空间Z=-1 mm截面上,无二次风Type A型分离器截面平均颗粒质量浓度为0.167 kg/m3,有二次风Type B型分离器截面平均质量浓度仅为0.029 kg/m3,说明二次风的引入有效地抑制了顶灰环的产生。其原因主要是,引入的二次风为高速气流,破坏了分离器上顶板附近颗粒保持动态平衡、维持颗粒悬浮的状态,抑制了顶灰环的产生条件,使得从旋风入口进入的绝大部分颗粒受此高速气流的影响并未在上顶板附近形成顶灰环,而是直接旋转下行被壁面捕集而落入灰斗,有利于提高分离效率。

图4旋风分离器内颗粒浓度分布

Fig.4 Particle concentration distribution in cyclone separator

3.2 二次风对时均速度的影响

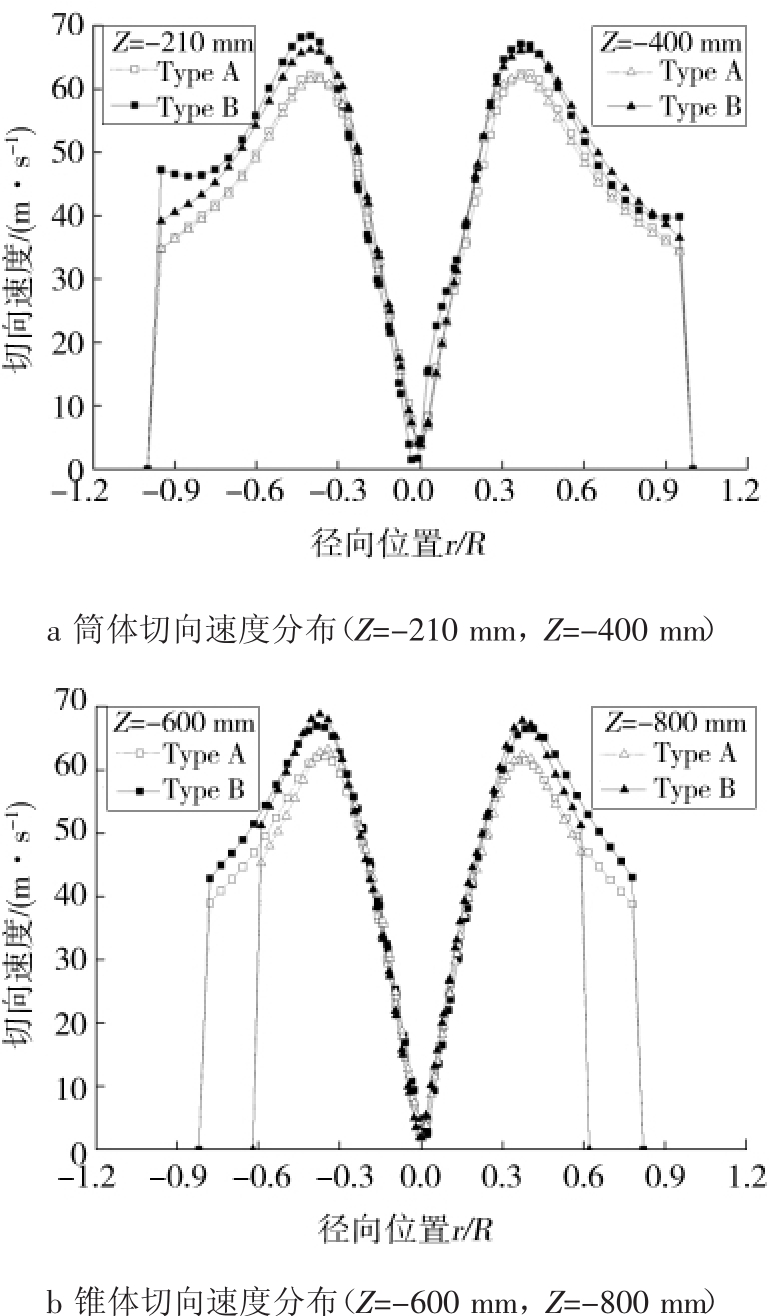

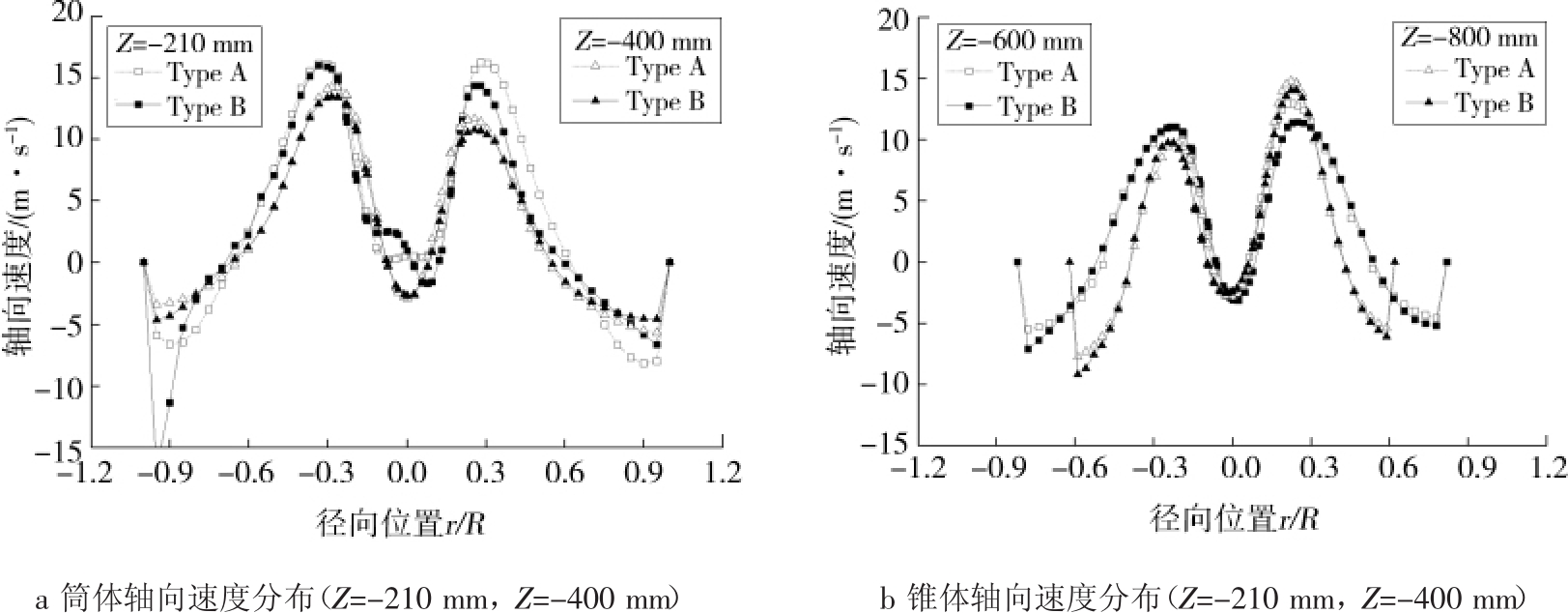

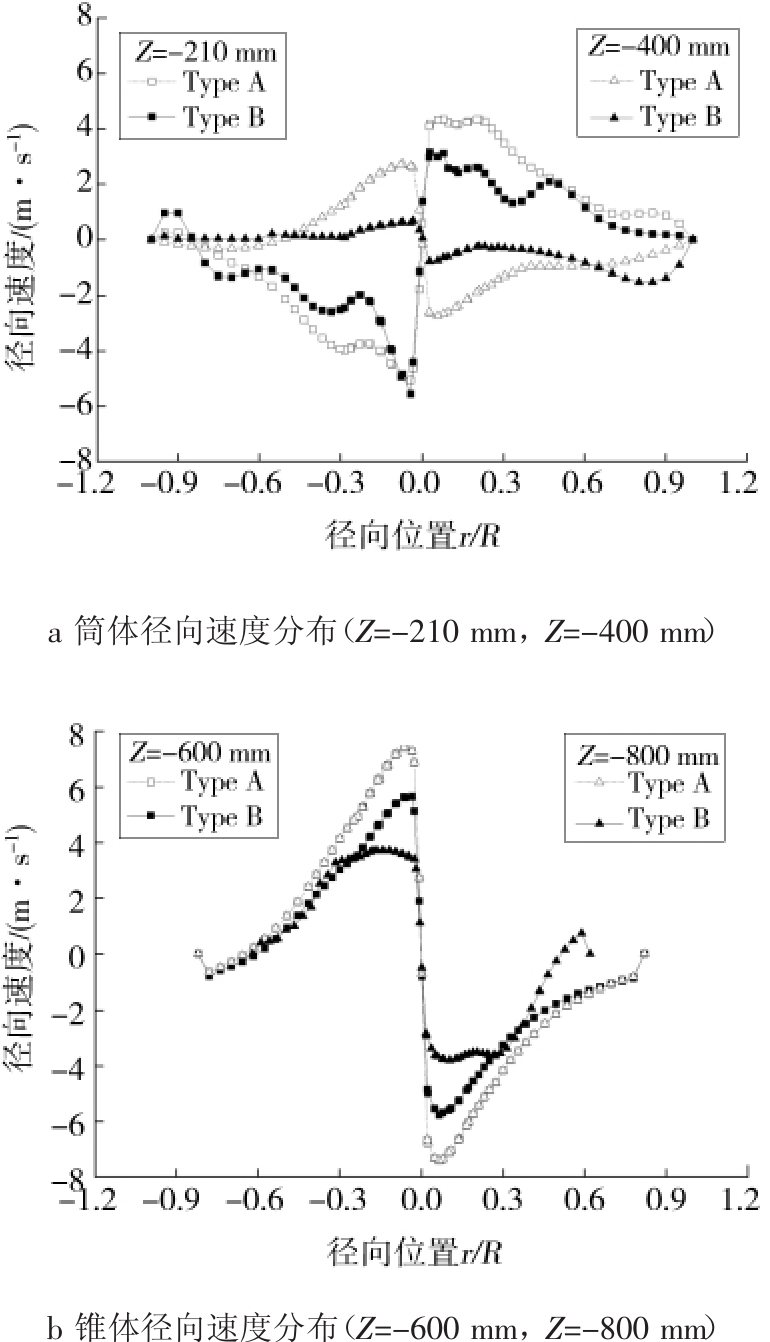

图5—7为分离器筒体(Z=-210 mm和Z=-400 mm截面)和锥体(Z=-600 mm和Z=-800 mm截面)的切向速度、轴向速度和径向速度分布。

图5 旋风分离器内切向速度分布

Fig.5 Tangential velocity distribution of cyclone separator

由图5a和5b可以看出,Type A和Type B型分离器在相同位置处切向速度分布曲线相似,且相同处理气量下,Type B型分离器的切向速度总是大于Type A型,最大切向速度约大7.1 m/s。这说明,二次风的引入提高了分离器内旋流强度,增大了颗粒所受离心力,这将对分离器提高细粉捕集能力产生积极的作用。

图6旋风分离器内轴速度分布

Fig.6 Axial velocity distribution of cyclone separator

图6a和6b中,相同处理气量下,大部分区域内,Type B型分离器的上行轴向速度略小于Type A型,这将增加颗粒的停留时间,有利于颗粒的捕集,但是,二次风的引入也增加了轴向速度的不对称性。

从图7a和7b可以看出,相同处理气量下,绝大部分区域内,有二次风Type B型分离器的径向速度远小于Type A型,颗粒所受曳力减小,有利于颗粒运动到壁面被捕集。

图7 旋风分离器内径向速度分布

Fig.7 Radial velocity distribution of cyclone separator

3.3 二次风对颗粒运动轨迹的影响

为研究不同粒径的颗粒在有、无二次风旋风分离器内的运动情况,本文中考查了颗粒在2种分离器内的运动轨迹,见图8。由图可以看出,Type A型能除尽5 μm以上颗粒,Type B型分离器可以完全去除3 μm以上的颗粒,说明二次风的引入,提高了分离器捕集细粉的能力。

图8 旋风分离器内颗粒运动轨迹

Fig.8 Particle trajectory in cyclone separator

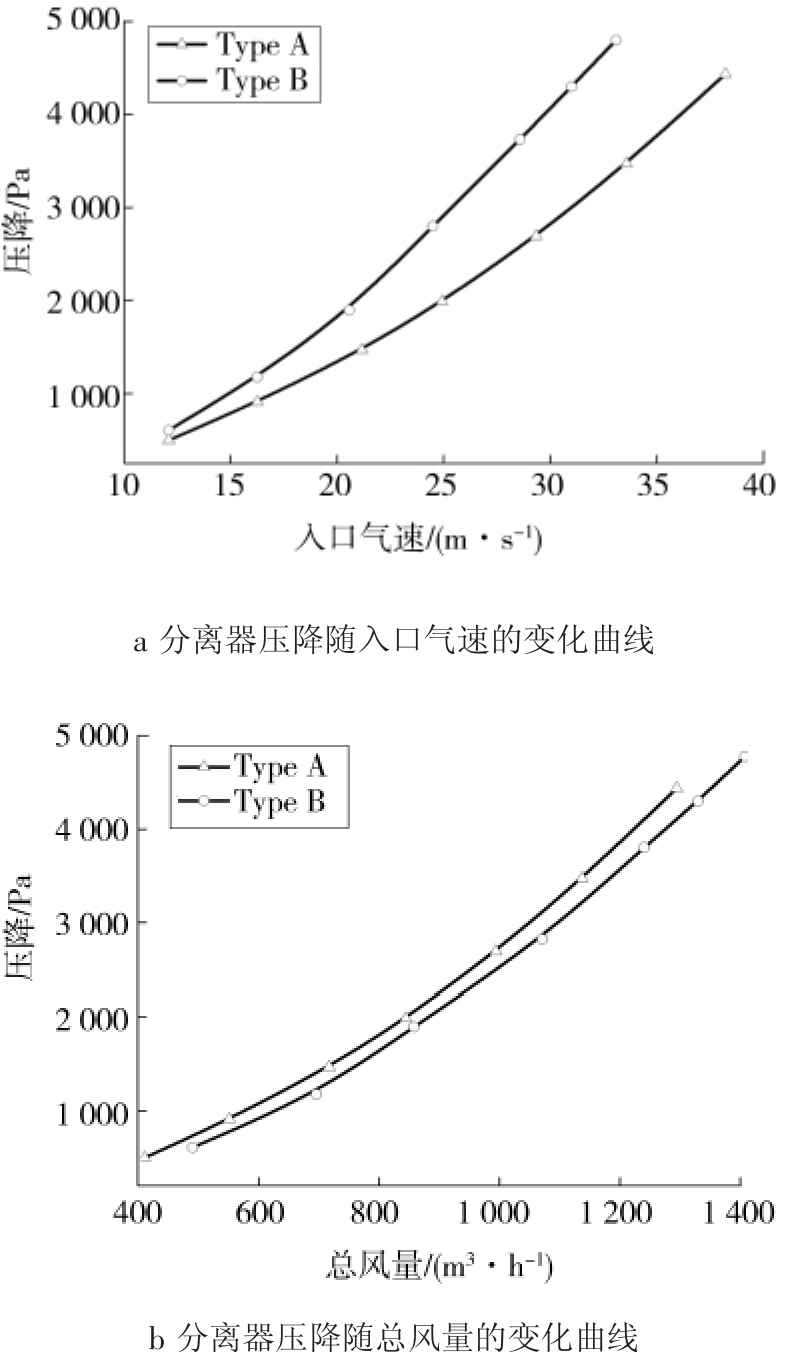

3.4 二次风对压降的影响

本文中对于Type B分离器压降采用文献[14-15]所述的方法进行计算,即。

式中:Q1、Q2为旋风入口、二次风入口的气量,m3/h;ΔP1、ΔP2分别为入口和二次风入口与出口的压差,Pa。

图9a和9b分别为不同含尘气入口气速、不同处理气量下Type A和Type B型分离器的压降曲线。由图可以看出,含尘入口气速相同时,Type B型分离器压降始终高于Type A型。这是因为虽然旋风入口气速相同,但Type B型由于引入二次风,实际进入分离器内的气体流量变大,所以压降也更大。还可以发现,在通过分离器的总气量相同情况下,有二次风Type B型分离器的压降比Type A型更小,达到了减阻的效果,分离器总气量为490 m3/h时,减阻效果最明显,压降最大降幅为16.8%。

图9 压降随入口气速和处理气量的变化曲线

Fig.9 Variation curves of pressure drop with inlet velocity and total flow rate

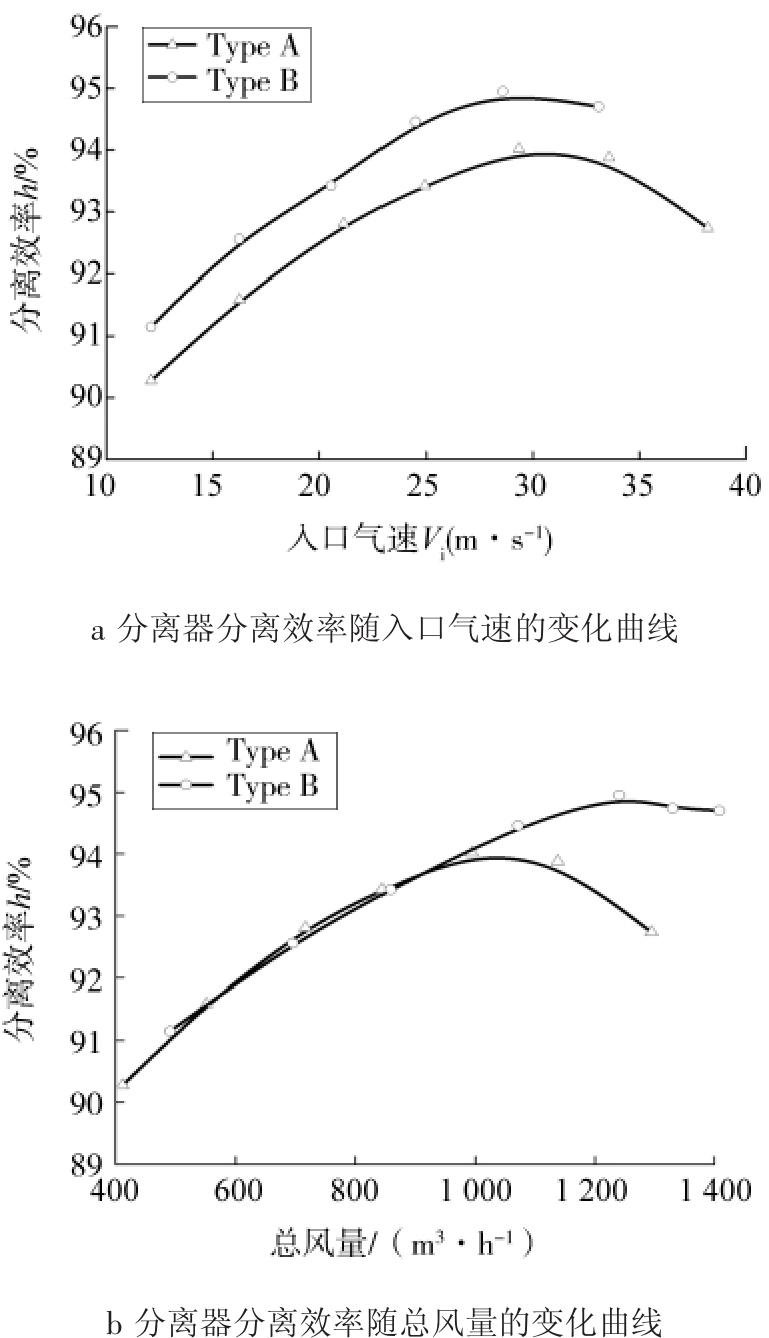

3.5 二次风对分离效率的影响

图10a和10b分别为不同含尘入口气速、不同处理气量下Type A和Type B型分离器分离效率曲线。由图可以看出,相同入口气速下,Type B型分离器效率始终高于Type A型。相同处理气量下,较小气量时(Q<920 m3/h),Type A型和Type B型分离器的分离效率基本相同;较大气量时(Q>920 m3/h),Type B型分离器的分离效率大于Type A,最大约高2个百分点(通过分离器的总气量为1 294 m3/h情况下)。Type B型分离器随着处理气量的增加先增大后缓慢减小,而Type A型分离效率迅速下降。这说明,大处理气量下,相较于传统PV型分离器,有二次风分离器依然可以保持相当高的分离效率。这是因为,随处理气量的逐渐增大,入口气速尤其二次风的速度不断提高,限制了顶灰环的产生和发展条件,避免更多的颗粒经短路流进入升气管逃逸,提高了分离器对细粉的捕集能力。

图10 分离效率随入口气速和处理气量的变化曲线

Fig.10 Variation curves of separation efficiency with inlet velocity and total flow rate

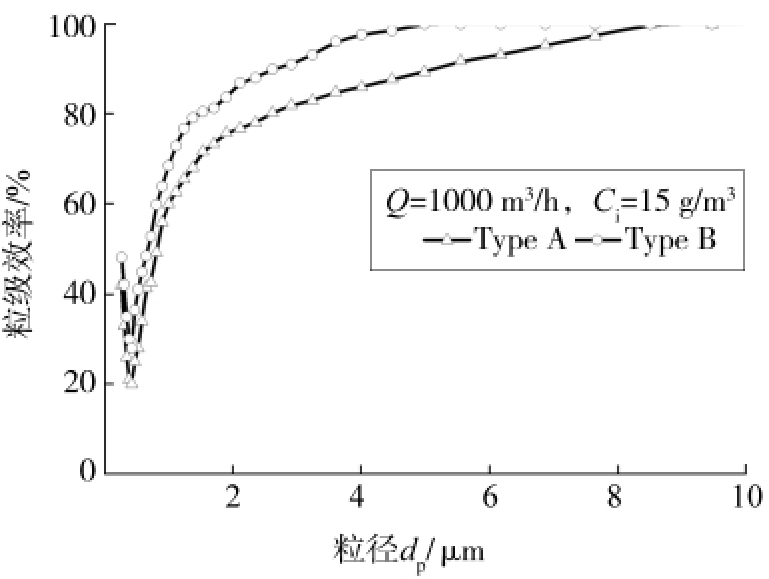

图11为无二次风和有二次风分离器粒级效率曲线。可以看出,粒级效率曲线均为鱼钩形状,这是因为在分离过程中,由于小颗粒团聚以及小颗粒易粘附在大颗粒上,增加了小颗粒被分离的概率,所以小颗粒的分离效率较高。Type A型分离器的切割粒径d c50=0.82 μm,引入二次风后,Type B型分离器的切割粒径d c50=0.67 μm。说明,二次风的引入提高了分离器对细粉的捕集能力。

图11 粒级效率曲线

Fig.11 Curves of grade efficiency

4 结论

本文中通过实验和数值模拟的方法,考察了进气口顶部、分离器顶板之下的二次风对PV型旋风分离器分离性能和内部流场的影响,具体有如下结论。

1)相同处理气量下,二次风的引入虽然增加了流场的不对称性,但能够增大分离器的旋流强度和切向速度,减小上行轴向速度和径向速度,增加颗粒的停留时间,增大颗粒的离心力,减小颗粒向边壁运动的阻力,有利于提高对微细粉尘的捕集能力。

2)二次风的引入可以有效抑制顶灰环的产生,减小其作为灰源不断地向排气口输送走短路的粉尘的可能性,提高分离效率。

3)引入二次风后,分离器可适应更大处理气量,且依然保持很高的分离效率;相较于传统PV型旋风分离器,引入二次风可获得更高的分离效率和更小的压降,达到提效降阻效果,在本文试验条件下,效率最大可提高2%,压降最大可小16.8%。此新型二次风结构可以为工业旋风分离器的高效低阻应用提供新的设计思路。

参考文献(

References):

[1]时铭显.PV型旋风分离器的性能及工业应用[J].石油炼制与化工,1990,1:37-42.

[2]孙国刚,时铭显.提高旋风分离器捕集细粉效率的技术研究进展[J].现代化工,2008,28(7):64-69.

[3]沈恒根,党义荣.双进口旋风器内流场的实验研究[J].西安建筑科技大学学报(自然科学版),1997,29(3):275-277.

[4]付烜,孙国刚,刘书贤,等.单、双入口旋风分离器环形空间流场的数值模拟[J].炼油技术与工程,2010,40(8):26-30.

[5]疏志勇,钱付平,郭旺.基于Open FOAM模拟二次风对旋风分离器性能的影响[J].过程工程学报,2017,17(2):217-223.

[6]封跃鹏,姜大志.带二次流的旋风除尘器[J].机械设计与制造,2008,10:224-225.

[7]YOSHIDA H,ONO K,FUKUI K.The effect of a new method of fluid flow control on submicron particle classification in gas-cyclones[J].Powder Technology,2005,149(2/3):139-147.

[8]YOSHIDA H,YOSHIKAWA S,FUKUI K,et al.Effect of multi-inlet flow on particle classification performance of hydro-cyclones[J].Powder Technology,2008,184(3):352-360.

[9]YOSHIDA H,INADA Y,FUKUI K,et al.Improvement of gas-cyclone performance by use of local fluid flow control method[J].Powder Technology,2009,193(1):6-14.

[10]YOSHIDA H.Effect of apex cone shape and local fluid flow control method on fine particle classification of gas-cyclone[J].Chemical Engineering Science,2013,85(2):55-61.

[11]HIRAIWA Y,OSHITARI T,FUKUI K,et al.Effect of free air inflow method on fine particle classification of gas-cyclone[J].Separation&Purification Technology,2013,118(6):670-679.

[12]WAKIZONO Y,MAEDA T,FUKUI K,et al.Effect of ring shape attached on upper outlet pipe on fine particle classification of gas-cyclone[J].Separation&Purification Technology,2015,141:84-93.

[13]YAMAMOTO T,OSHIKAWA T,YOSHIDA H,et al.Improvement of particle separation performance by new type hydro cyclone[J].Separation&Purification Technology,2016,158:223-229.

[14]OGAWA A,WINKLER A R,OONO T.Fluid dynamical characteristics of pressure drop of air flowin two kinds of cylindrical vortex chambers for control of vortex flow[J].Journal of the College of Engineering Nihon University,2005,46(2):19-36.

[15]OGAWA A,OONO T,OKABE H,et al.On the pressure drop and the velocity distribution in the cylindrical vortex chamber with two inlet pipes for the control of vortex flow[J].Journal of Thermal Science,2005,14(2):162-71.

[16]宋健斐,魏耀东,时铭显.旋风分离器内颗粒浓度场的数值模拟[J].中国石油大学学报(自然科学版),2008,32(1):90-94.

[17]CHAO Z,SUN G,JIAO J,et al.Gas flow behavior and residence time distribution in a rough-cut cyclone[J].Chemical Engineering Journal,2005,106(1):43-52.

[18]JIAO J,LIU Z,ZHENGY.Evaluationsand modifications on reynolds stress model in cyclone simulations[J].Chemical Engineering&Technology,2010,30(1):15-20.

[19]SHUKLA S K,SHUKLA P,GHOSH P.Evaluation of numerical schemes using different simulation methods for the continuous phase modeling of cyclone separators[J].Advanced Powder Technology,2011,22(2):209-219.

[20]SHUKLA S K,SHUKLA P,GHOSH P.The effect of modeling of velocity fluctuations on prediction of collection efficiency of cyclone separators[J].Applied Mathematical Modelling,2013,37(8):5 774-5 789.